汽车外覆盖件包边尺寸要求及表面质量分析

邬华辉,孙跃东,周 萍

(上海理工大学 机械工程学院,上海 200093)

0 引言

汽车外覆盖件包括:汽车车门、发动机罩盖、行李箱盖和前翼子板等总成零件,装配良好的外覆盖件能显现整车分缝线的匹配完美,要求覆盖件与周围零件保持圆滑过渡和均匀间隙,同时覆盖件总成能有良好的互换性。

汽车外覆盖件的制造工艺就是为了保证各覆盖件总成的尺寸精度要求及表面质量要求,其中包边工艺为覆盖件成型的最重要工艺,包边工艺非常复杂,常被用作冲裁工艺的最后一个工序,在汽车覆盖钣金件中,如车门、顶盖以及前后盖等的制造中, 用以连接内、外两层金属板材,同时包边可用来形成光滑边缘来替代毛边,从而改善工件的外观。

基于包边工艺对覆盖件成型的重要性,本文对包边工艺、包边零件尺寸精度要求及包边质量进行分析。

1 包边定义及常见的包边类型

1.1 包边定义

一般而言,汽车车门都是由内板和外板包合而成。包边一般是指对两个钣金件装配(主要是门盖类开闭件的内外板合装)时采用一个零件的折边包裹住另一个零件周边的方式连接。车门外板冲压成形后,其周边有一圈宽7~12 mm、与外板本体成90°的翻折边,这条边称为待包边。包边前,将内、外板沿周边贴合,外板待包边包容内板,必要时还用焊钳沿周边点焊几点固定内、外板相对位置,然后再用包边设备将内、外板复合件包边成形。包边目的是将待包边向内翻折90°以包实内板待包边边缘。

1.2 常见的包边类型

包边系统通常有压边和滚边系统两种实现形式,压边就是指传统的模具包边,使用压力机或一些气缸驱动压块将折边压紧,包裹另一个零件达到装配的目的;而滚边则是采用滚轮(一般通过机器人手臂驱动)将折边辊压并包裹住內板零件,以实现装配。

1)液压缸包边系统,也称为液压包边夹具,是采用液压缸作为动力,通过压头传递压力进行包边的一种方式。液压缸包边系统只有下模,需要采用多个包边液压缸和压头(包边部位越长,包边的压头越多)。有时还需要分步包边,即部分压头将车门外板先包边一定角度,然后另一部分压头将车门内外板包实。这种包边方式多采用人工操作投资少,包边速度较慢,包边质量欠佳。

2)液压机包边系统采用液压机进行包边,有上、下包边模具和换模装置。汽车车门液压包边机一般用300吨左右的液压机,一般轿车包边模具有前左车门包边模具、前右车门包边模具、后左车门包边模具、后右车门包边模具和前、后盖包边模具。液压机包边系统包边速度快,液压机动作一次20s左右,包边质量好。

3)机器人滚边系统是最近几年获得应用的新型包边系统,该系统自动化程度比较高,包边速度适中,包边质量较好。机器人滚边就是通过机器人带动滚边头,施加压力使工件发生塑性变形的过程。在滚边过程中滚边头与工件接触,一般有多个滚边头,而且形状也是不一样的,根据需要来转换滚边头。

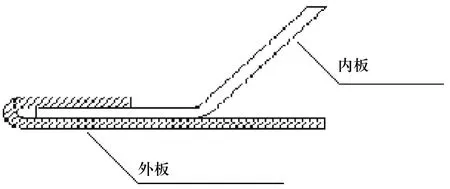

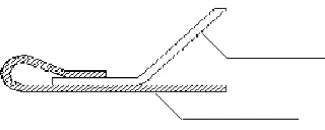

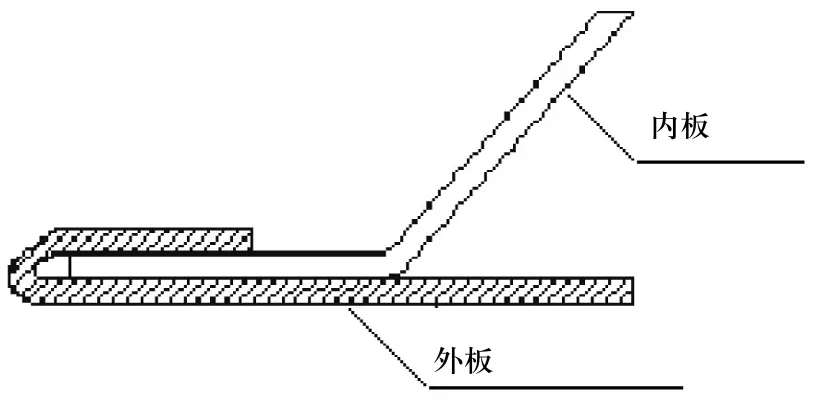

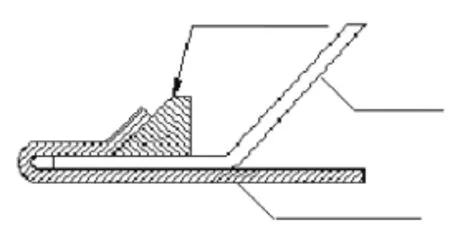

按照包边总成零件断面的不同,包边主要类型有四种:图1普通包边、图2水滴包边、图3楔边包边和图4特殊包边,其中,普通包边应用最为广泛,是目前最常用的类型;水滴包边主要用于前盖部分轮廓的包边。

图1 普通包边断面

图2 水滴包边断面

图3 楔边包边断面

图4 特殊包边断面

2 覆盖件包边咬合部分尺寸要求

2.1 包边过程分析

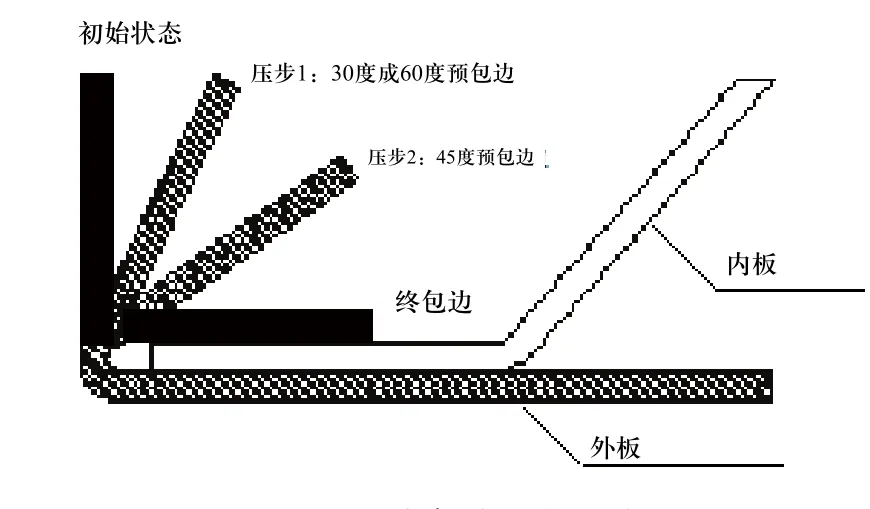

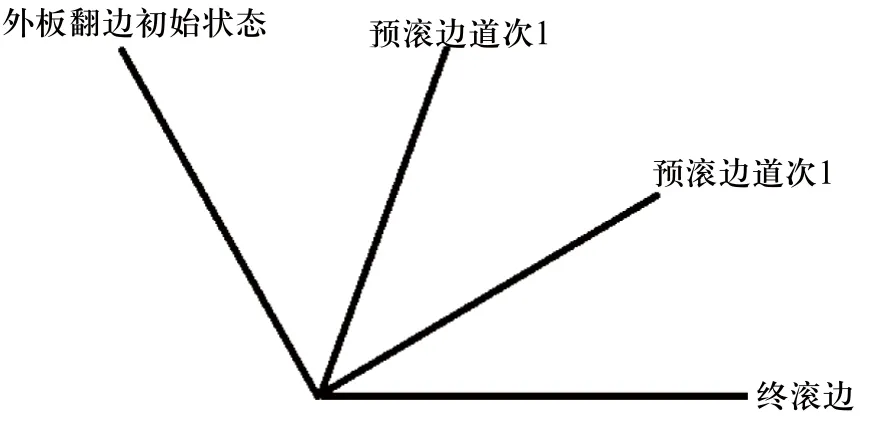

理论分析及相关试验表明,一次包边工艺很难实现将待包边从90°一步翻折至0°来包实内板包边边缘。因此,包边的工艺一般分为两步:首先将待包边从90°翻折至45°,此过程称之为预包;然后再将其从45°翻折至0°并压实内板,或者首先将待包边从90°翻折至60°,此过程称之为预包;然后再将其从60°翻折至0°并压实内板,此过程称之为主包。如图6所示,按照滚压包边总成尺寸质量及表面质量要求,在滚压包边过程中开发了三道滚边过程,以满足滚边的精度要求。

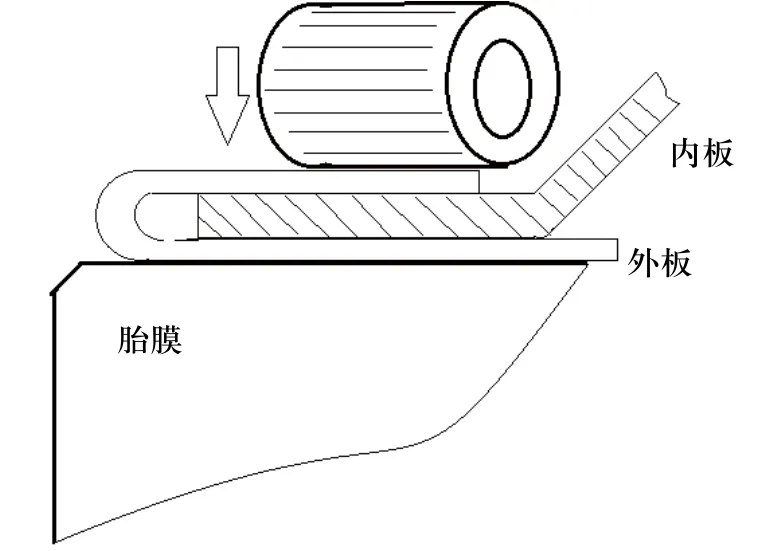

图5 压边包边过程示意

图6 三道次滚压包边过程示意

2.2 包边咬合部分尺寸要求

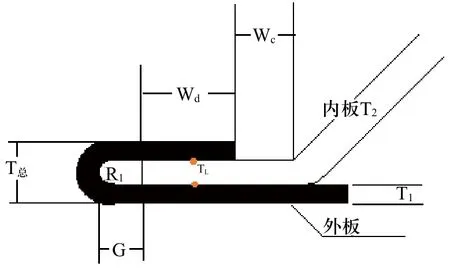

普通包边咬合尺寸主要计算包边后的总厚度、其中需充分考虑包边工艺中折边胶水等额外因素的影响,外板内角半径、最小压紧定位面,按照常规的计算方式如下:

1)包边后总厚度:T总=T1+T2+TL

2)外板内角半径:R1=T2/2+0.2

3)最小压紧定位面

需要的最小压紧定位面=Wc+1

T1=外板料厚

T2=内板料厚

TL=胶水厚度(一般取经验值0.1-0.2mm)

Overlap=内外板搭接宽度=Wd

图7 包边咬合尺寸示意图

3 试覆盖件包边内板、外板尺寸及定位要求

3.1 覆盖件包边内板尺寸及定位要求

内板件尺寸首先必须符合产品图纸,内板单件及内板总成定位孔、定位面尺寸在焊接工位及包边工位保持一致,内板包边处修边线长度控制在+/-1.0mm以内,以保证包边后内板与外板之间的包边间隙要求。

内板定位要求:在压边模及滚边模系统中,内板在XY平面内的两向移动及平面内转动靠主副定位销实现,内板在XZ、YZ平面内的移动和两向转动则靠压紧及基准块实现,作用在内板上的压紧力设置在内外板贴合的非包边面上,同时压紧块不得偏离内板几何尺寸及偏差图纸定义的基准面Ax超过10mm,压紧力的大小以实验结果统计保证包边时内外板之间不发生任何形式的窜动,从而保证包边后总成的表面质量要求。

3.2 覆盖件包边外板尺寸要求

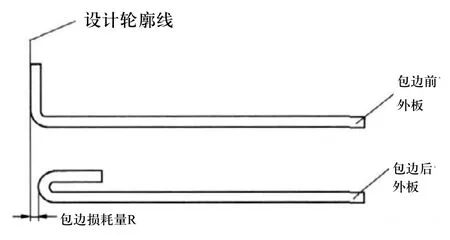

外板单件符合产品图纸要求,外板单件在包边凹模及滚边胎膜上的定位基准需符合产品定位要求,外板同时考虑:翻边高度、翻边角度、关键拐角半径及包边损耗量。

图8 覆盖件包边外板

其中:

如图9所示:

图9 外板尺寸

L=翻边高度;

Ф=翻边角度(注:外板翻边角度Ф,通常情况下 Ф<115°,特殊情况需另外考虑);

包边损耗量R=包边缩进(矢量方向为负-)或包边胀出(矢量方向为正+)。

包边模及滚边胎膜上外板单件定位靠导向实现,该导向是作为对外板单件位置的精确定位,导向选取的基准为外板的B、C基准。如发动机盖外板单件,主要控制外板在包边模及滚边胎膜上的Y向位置对中性,X向位置的准确性。一般而言,Y向导向夹具可以采用气动伸缩,设置在左右平直包边面,且左右分配对称,外板X向定位设置在发盖外板的最前端,这些导向将使外板在受到内板反力之外,没有其他方向的外力作用在该外板上。

4 滚压包边胎膜尺寸设计要求

胎膜的设计主要包括:胎膜外轮廓线尺寸,胎膜型面尺寸、胎膜基座框架尺寸以及底座上基准孔位大的尺寸要求。

胎膜的外轮廓尺寸是根据滚压包边产品的数据模型设计的,其轮廓线的零位尺寸也是根据滚压包边工艺决定,参照数据模型,胎膜轮廓线的公差一般设计为0到-0.05mm;同时胎膜型面以产品数据模型作为零面,其型面加工公差一般设计为-0.10至0.10mm;基座与加工型面之间要有加强设计,基座轮廓尺寸一般在外轮廓线以内;基座需设置基准孔,此为胎膜尺寸标定的坐标基准。胎膜示意如图10所示,胎膜三维数据模型如图11所示。

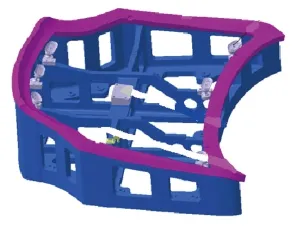

图10 滚压胎膜示意图

图11 滚压包边胎膜三维数据模型

5 常见包边质量分析

5.1 包边质量准则

包边质量直接影响到外覆盖件之间的整体外观,以及同侧框零件、车顶零件之间保持均匀的装配间隙和合理的匹配面差。

总体而言,零件包边成型后,其外表面必须平滑顺畅,没有压痕,凹陷、波浪起伏和明显的褶皱等缺陷,同时总成零件必须保证轮廓尺寸与理论尺寸差异在允许的公差范围内,且同类总成零件的尺寸精度一致性能控制在有效范围内,以保证覆盖件总成的互换性能良好。

5.2 包边表面质量

从汽车制造过程中表现出的包边缺陷而言,主要可以归纳为以下两类表面缺陷:表面形状缺陷和边缘缺陷。表面形状缺陷有:零件表面凸起缺陷和零件表面凹陷缺陷等,现主要分析表面凸起缺陷。

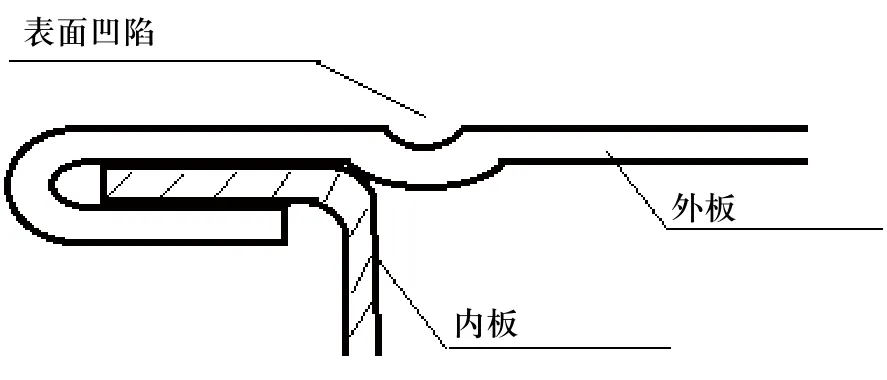

1)表面凹陷缺陷:此类缺陷是指不在包边面上的凹陷,有时会发生在大断面刚性薄弱的部位,也有发生在咬合较小断面上,如图12所示。

此类缺陷产生的一般产生原因为: 覆盖件外板本身表面就有凹陷;另外与门外板翻边角度Ф有关,当夹角Ф超过105°,而45°包边镶块角度不对,会在包边过程中产生凹陷;或者外板钣金和内板钣金之间的包边间隙影响了包边效果,一般认为合理的包边间隙在1.5~2mm之间,当间隙值小时,外板翻边在45°弯曲时,就会碰到门里板的凸缘边,使钣金外板翻边弯曲受到限制,外板表面材料受到拉力作用,刚性较差的形状面由此就产生凹陷。

此类缺陷一般的解决方法: 修正45°镶块角度,减小45°推刀的包边力;加大作用于内板非包边区域的压紧力,使外板在包边过程中不产生窜动;保证外板与内板之间的包边间隙在1.5~2mm 之间。

图12 表面凹陷缺陷示意图

常见的边缘缺陷有:边缘凸起,角不圆、包边面凸凹不平、边不直、倒边、圆角肥大、包边开裂、塌边等,现主要分析边缘凸起及倒边缺陷。

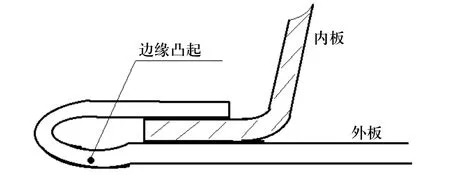

2)边缘凸起:俗称外轮廓线形成的“双眼皮”,如图13所示。

此类缺陷产生的一般原因:与内板凸缘边形状有关,当凸缘边翘曲、边不平行或边缘有毛刺时,都会在包边后产生边缘凸起的缺陷;同时与包边下模有关,当下模面倾斜或有凹槽等,也会产生边缘凸起缺陷;与45°包边推刀镶块作用力的方向有关,当向下的分力大,会使翻边向下移动,形成边缘部材料多余,于是产生这种缺陷。

此类缺陷一般的解决方法:在包边工艺实施过程中,严格检查及控制内板边缘切边线及包边面的尺寸,内板边缘不允许有多余的毛刺,包边面不发生变形及翘曲;修正45°包边镶块角度,减小45°推刀的向下的包边分力;尽量在包边模设计阶段就关注下模凹槽是否与包边边缘贴近,是否会引起有外板轮廓陷入凹槽的风险。

图13 边缘凸起缺陷示意图

3)倒边:倒边倒边是钣金外板翻边没能向里包边而是向外倒或边重叠,如图14所示。

此类缺陷产生的一般原因:倒边的前兆是翻边发生纵向弯曲,外板翻边角度Ф有关。当夹角Ф在105°以上时,包边镶块的作用力很容易使翻边发生纵向弯曲,45°包边镶块的角度不对或形状不当,在45°包边完成后,翻边的角度远未达到45°;在90°包边时就会引起到倒边。

此类缺陷一般的解决方法: 外板的翻边角度超过105°时,包边模结构设计要特别注意相应结构;修正45°包边镶块,使45°包边后翻边达到或接近45°即可。

图14 现实制造过程中倒边缺陷

6 结束语

本文对包边咬合尺寸进行详尽分析,阐述了包边质量首先取决于内板切边、包边面及外板翻边高度、翻边角度尺寸因素,也取决于包边调试时模具 推刀的研配质量,对包边问题的解决及包边产品质量的提升有一定指导作用。

[1] 方波, 侯斌, 刘百党.浅谈车身包边的基本条件[J].模具制造, 2005(3): 33-35.

[2] 乌金玉, 汽车门盖零件包边质量的控制研究[J], 企业科技与发展, 2010(22): 110-112.

[3] 万战胜.冲压工艺及模具设计[M].中国铁道出版社,1995.

[4] 陈代枝.汽车门盖包边工艺及设备选用[J].汽车焊接,2005, (5): 66-67.

[5] Guohua Zhang, Xin Wu, S.Jack Hu.A Study on Fundamental Mechanisms of Warp and Recoil in Hemming[J].Journal of Engineering Materials and Technology, 2001(123), 436-438.