周向裂纹圆棒试样的断裂韧性测试方法研究

蔡力勋,贾 琦,包 陈

(西南交通大学力学与工程学院,四川 成都 610031)

0 引 言

周向裂纹圆棒试样因在切口净断面上存在三向应力状态,不存在无应力的自由侧面,因此相对紧凑拉伸(compact tension,CT)和三点弯曲(single edged notched bending,SEB)等标准试样更易满足平面应变条件。另外,该类试样取样方便,在材料断裂韧度测试中得到一定程度的应用[1-6]。为了获得均匀的环状裂纹,预制裂纹通常采用的是旋转弯曲疲劳方法,但是预制裂纹深度难以精确控制,试验机的偏心影响使得加载对称性难以保证;此外,统一柔度公式、裂纹长度的实时测量、数据处理等方面仍然缺乏系统的研究。

1 试验条件

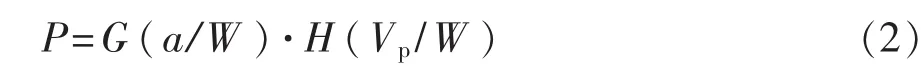

试验材料为16Mn钢,其化学成分:C为0.13~0.19;Si为 0.20~0.60;Mn 为 1.20~1.60;Cr≤0.30;P≤0.030;S≤0.030;Ni≤0.30;Cu≤0.25。周向裂纹圆棒试样两端加持部分为25mm直径的螺杆,长度为45mm,图1给出了试样的示意图,中间缺口角度均为60°。

图1 周向裂纹圆棒试样

试验设备采用美国MTS809(250 kN)电液伺服材料试验机,其控制系统为TestStarII,应用软件为MTS790.10/SX。采用MTS632.11C-21和MTS632.12C-21两个常温应变引伸计分别测量应变,然后再换算为变形位移量。试验机载荷传感器和应变引伸计精度为0.5级。通过计算机对试验过程进行控制和实时数据采集。

疲劳预制裂纹采用三角波加载,频率为5Hz,最小载荷与最大载荷之比,即,为了使试样缺口根部不出现明显塑性变形,Pmax≤0.5PL,PL为极限载荷。为了减少预制疲劳裂纹所用的时间,先用比较高的载荷使其产生裂纹,然后分级降低载荷。测量完试样尺寸后,把试样安装在对中夹头上,然后和对中夹头一起安装到试验机上,试验装置如图2所示。试验加载采用位移控制,加载速率为0.01mm/s。

图2 实验装置

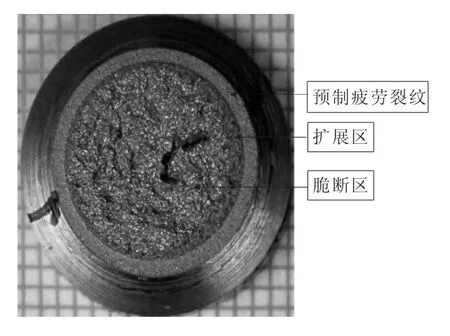

2 柔度公式

本文基于有限元数值模拟建立环状裂纹圆棒试样弹性柔度关系,采用ANSYS12.0有限元软件对环状裂纹圆棒试样进行数值模拟,考虑到试样对称特点因而建模采用1/4的2D平面模型,如图3所示。单元为8节点4边形单元,类型为plane183,单元选项设置为轴对称。

为提出统一的柔度公式,对计算结果进行无量纲化处理,得到环状裂纹圆棒试样的统一柔度公式为

图3 有限元简化模型

式中,标距G>15mm。分别用有限元计算和试验进行验证,发现式(1)的计算结果与有限元和试验结果均吻合较好,说明提出的统一柔度公式可用于环状裂纹圆棒试样的柔度计算,且具有较高的精度。

3 规则化方法

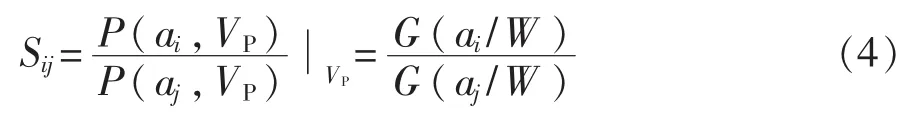

规则化方法是基于载荷分离理论由主导曲线法发展而来的[7]。载荷分离理论是将试样的载荷P,表示成与裂纹长度a相关的裂纹几何函数G(a/W)和仅与塑性位移VP相关的变形函数H(VP/W)的乘积,即

规则化方法就是将载荷P除以几何函数G(a/W)得到规则化载荷PN,即

重点在于研究变形函数H(VP/W)的表达式和PN~VP/W曲线的标定。

把载荷分离理论应用于环状裂纹圆棒试样的JR阻力曲线测试,首先要证明载荷分离理论在环状裂纹圆棒试样断裂韧性测试中是否成立,即验证载荷分离参数Sij在塑性位移范围内是否恒定[8],Sij的定义为

载荷分离参数Sij与塑性位移δp的关系如图4所示。从图可以看出,载荷分离参数Sij在塑性位移较小时,随位移的增加而变化,当塑性位移继续增大时,Sij基本保持恒定,说明载荷分离理论在环状裂纹圆棒试样的断裂韧性测试中成立。有限元计算分析表明,周向裂纹圆棒试样的裂纹几何函数为

4 结果分析与讨论

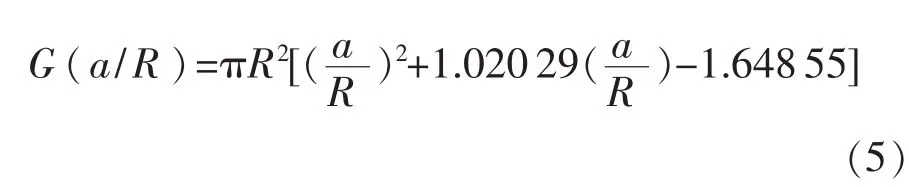

试样断口形貌如图5所示,最外一层白色的圆环区域为预制疲劳裂纹区,靠近里面的灰暗区为裂纹扩展区,断口中心亮区为以准解理断裂为主要特征的脆断区。由于裂纹前缘呈锯齿状或扩展区形状不规则,导致脆断区可能不是规则的圆形,因此用“等面积法”来确定等效裂纹长度。只需确定剩余韧带区的截面面积,等效裂纹长度计算公式为

式中:A——剩余韧带区的截面面积;

R——圆棒半径。

图4 载荷分离参数Sij与塑性位移δp关系

图5 试样断口形貌

用相机微距拍摄试样断口,Photoshop CS5软件来处理照片,以及测量缺口截面的像素面积,然后通过比例关系可确定真实面积求出裂纹长度。拍照等面积法也可应用于其他试样的裂纹长度测量,相比传统的9点物理测量法,该方法更简便易行且准确度较高。

周向裂纹圆棒试样的应力强度因子KI[9]的计算式为

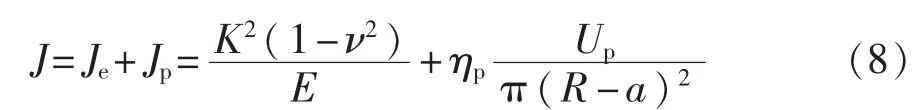

周向裂纹圆棒试样的J积分计算[10]式为

式中:ηp——塑性因子,ηp=1-1.0875×[1.155-2.06a/R+1.13(a/R)2]/(1+0.007b/δp),b 为剩余韧带半径,δp为张开位移的塑性部分;

Up——塑形变形功,可通过试验得到的载荷位移曲线下包围的面积来计算。

规则化方法处理试验结果,首先用式(5)和经钝化修正的初始裂纹长度对载荷进行规则化处理,然后对塑性位移进行规则化处理[11-12]。图6给出了规则化载荷与规则化位移的变化曲线,当载荷达到最大值后,规则化载荷PN随裂纹张开位移的增大而降低。去掉终止点和最大载荷点之间的数据,并从试验终止点做切线,对处理后的数据进行拟合,从图6可以看出,拟合结果良好。

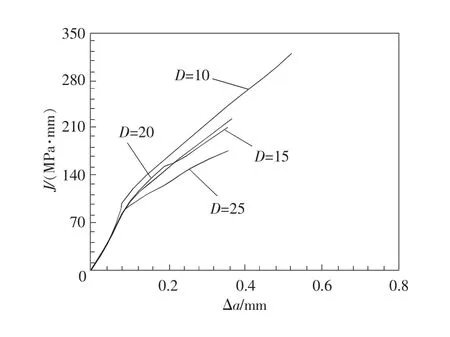

图7给出了D=15mm时对应不同a/R下的J~Δa曲线测试结果,从图可以看出,当有同样的裂纹扩展量时,a/R越大J积分值越低。图8给出了a/R≈0.5时对应不同直径D的J~Δa曲线测试结果,从图可以看出,对于相同的裂纹扩展量,D越大J积分值越低。图7和图8显示出裂纹扩展初期的JR阻力曲线相同,原因在于对裂纹长度进行钝化修正时采用了相同的钝化线方程。

图6 规则化处理结果

图7 J~Δa曲线(D=15mm)

图8 不同直径J~Δa曲线

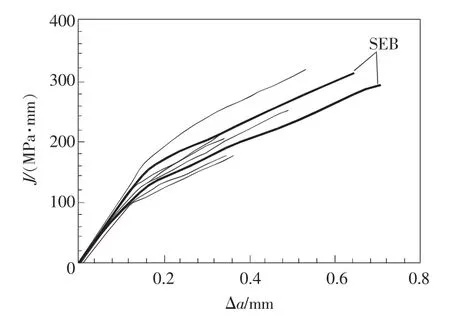

为比较环状裂纹圆棒试样与标准试样J积分测试结果的差异,用同种材料加工的2个相同尺寸的SEB试样来进行试验,试验结果同样用规则化方法来处理。图9给出了环状裂纹圆棒试样与SEB试样的实验结果比较,从图上可以看出,用环状裂纹圆棒试样所得到的试验结果与SEB试样的测试结果很接近,且分散性相对较小。在D=15mm,a/R=0.5时,各曲线比较靠近,可用作该材料的有效性尺寸,求得JQ值约为 215MPa·mm。

研究发现,特别是对于直径较小的棒材进行断裂韧性测试时,用环状裂纹圆棒试样具有较大的优越性,与标准推荐的试样相比,该方法更节省材料,更容易实现。

图9 J~Δa曲线

5 结束语

通过有限元计算建立了环状裂纹圆棒试样的统一柔度公式,并用有限元结果和试验结果进行验证,结果表明统一柔度公式具有较高的精度;通过有限元计算,证明载荷分离法用于环状裂纹圆棒试样的断裂韧性测试完全成立,进一步推导出了相应的裂纹几何函数G(a/R);完成了环状裂纹圆棒试样的断裂韧性试验,用拍照技术和等面积法成功测得试样裂纹长度;用拉-拉疲劳法预制出16Mn周向裂纹圆棒试样的初始裂纹,并位移加载拉伸至断裂,用规则化方法处理断裂试验结果,得到不同尺寸试样的J~Δa曲线;完成了标准SEB试样的断裂韧性试验,对比发现用环状裂纹圆棒试样测得结果与SEB试样结果相近,分散性更小,而且更节省材料。

[1]GB/T 21143—2007金属材料准静态断裂韧度的统一试验方法[S].北京:中国标准出版社,2007.

[2]Ibrahim R N,Stark H L.Establishing KIC from eccentrically fatigue cracked small circumferentially grooved cylindtrical specimens[J].International Jornal of Fracture,1990(44):179-188.

[3]Lam Y C,Ibrahim R N.Improvement of the fracture toughness of an aluminum alloy[J].Fatigue Fracture Engineering Materials and Structures,1944(17):277-284.

[4]Giovanola G H,Homma H,Lichtenberger M,et al.Fracture toughness measurements using smallcracked round bars[C]∥In Constraint Effects in Fracture:Theory and Applications.ASTM STP 1244.Philadelphia,1995:255-285.

[5]Hawley R H,Duffly H,Shih.Dynamic notched round bar testing[Z].ASM Metals Handbook,1985:275-282.

[6]Costin L S,Duffy H,Freund L B.Fracture initiation in metals under stress wave loadinig conditions[C]∥Fast Fracture and Crack Arrest ASTM STP627.West Conshohocken,1977:301-308.

[7]Landes J D,Herrera R.A new look at J-R curve analysis[J].International Journal of Fracture,1988(36):9-14.

[8]Sharobeam M H,Landes J D.The load separation criterion and methodology in ductile fracture mechanics[J].International Journal of Fracture,1991(47):81-104.

[9]Benthem J P,Koiter W T.Asymptotic approximations to crack problems[C]∥Methods of Analysis and Solutions ofCrack Problems.Groningen:NoordhoftInternational Publishing,1973:131-178.

[10]Li D M,Bakker A.Fracture toughness evaluation using circumferentially-cracked cylindrical bar specimens[J].Engineering Fracture Mechanics,1997,57(1):1-9.

[11]Dzugan J,Viehrig H W.Application of the normalization method for the determination of J-R curves[J].Materials Science and Engineering A,2004,387-389:307-311.

[12]Zhu X K,Joyce J A.J-resistance curve testing of HY80 steel using SE (B) specimens and normalization method[J].Engineering Fracture Mechanics,2007(74):2263-2281.