双锥流量计的气水两相流流量测量研究

朱 跃 谢代梁 梅松淇 梁国伟

(中国计量学院计量测试工程学院1,浙江 杭州 310018;浙江中烟工业有限责任公司宁波卷烟厂2,浙江 宁波 315040)

0 引言

标准孔板或文丘里管是传统差压流量计常用的节流装置,由于自身结构的限制,传统差压流量计存在无法克服的缺点[1]。为克服传统差压流量计的缺点,近年来,新型的节流装置不断涌现,其中较为成功并已投入市场使用的是V锥流量计[2]。研究表明,V锥流量计确实在很多方面克服了传统差压流量计的缺点[3]。因此,在单相流测量领域和多相流测量方面,V锥流量计倍受关注[4-6]。本文在V锥流量计的基础上,设计了一种结构简单、加工工艺要求低的双锥流量计,并尝试将其用于气液两相流的测量。

采用传统的单相流量计结合测量模型对气液两相流参数进行测量,是目前气液两相流测量研究中的重要方向之一。自1949年Lockhart和Martinelli[7]研究差压信号与界面含气率之间的关系以来,Murdock[8]、Chisholm[9]和 Lin[10]等分别采用标准孔板或文丘里管对气液两相流进行研究,建立了相应的测量模型。目前,虽有各种新技术的不断涌现,但利用常规流量计对气液两相流测量的研究并未停止,如 Huang Zhiyao等[11-13]采用文丘里管结合层析成像技术,对气液两相流进行测量,Feng Dong等[6]采用V锥流量计研究气液两相流的测量技术。这些研究成果为进一步完善和推广常规流量计测量两相流的方法提供了很好的借鉴。

1 双锥流量计测量原理

1.1 双锥流量计节流装置结构

双锥流量计的基本工作原理图如图1所示。

图1 双锥流量计工作原理图Fig.1 The structure of dual-cone flowmeter

双锥流量计属于边壁收缩、逐渐扩散式流量计。双锥流量计的节流锥体主要包括锥体和锥体支架结构两部分。双锥流量计的锥体由前后两锥角相等的对称锥体组成。锥体支架结构由三个片状支架和一管环组成,锥体的支架结构通过锥体中间喉部将锥体固定在管道中心与管道同轴,其中管环的内径和管道的内径相同,将锥体安装在管道中就可以构成双锥流量计。

图1中:P1、P2、P3分别为三个取压口,P1为上游流体收缩前静压取压孔,P2为节流件喉部最小流通面积处静压取压孔,P3为下游流体流束稳定时的静压取压孔;P1与P2之差为本研究中所取得双锥流量计差压信号;L为差压取压孔的孔距,D为管道内径,d为节流锥体在喉部处直径,α为对称锥体的锥角。

1.2 双锥流量计单相流测量原理

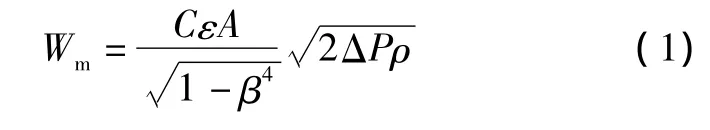

在同一密闭管道中,根据能量守恒原理(伯努利方程)和流动连续性方程可得,单相流的质量流量和差压之间的关系式为:

1.3 双锥流量计气液两相流测量原理

1.3.1 分相流模型

假设气液两相是完全分开的,流体两相均不可压缩且两相流出系数相同,各相流过节流装置时的差压等于两相流体同时流过节流装置的差压,流动过程中不发生相变,则分相流各相差压之间的关系式为:

式中:ΔPtp为气液两相流流体流过节流装置时的差压;ΔPl为液相单独流过节流装置时的差压;ΔPg为气相单独流过节流装置时的差压。经推导,可得分相流计算模型为:

式中:x为干度;ρl为液相密度;ρg为气相密度。

1.3.2 Murdock 模型

由于分相流模型的假设过于理想,其计算值和实际值相差较大。Murdock通过大量试验,得出孔板测量两相流流量的差压关系式为:

从而得到总流量的计算模型为:

式中:θ为修正系数,其值为1.26。

1.3.3 Lin 模型

Lin模型的总流量测量公式同式(5)。但Lin通过大量试验得出,在孔板的气液两相流测量中,修正系数θ并不是一个定值,其值和工作压力或 ρg/ρl有关[14],并得出:

2 试验与结果分析

2.1 试验装置

双锥流量计气水两相流流量测量试验是在中国计量学院油气水三相流试验设备上进行的,研究过程中对水平管道气水两相流的测量进行了试验。试验设备主要包括数据采集系统和试验管路两大部分,其中数据采集系统包括数据采集器和数据采集控制界面;试验管路包括压力变送器、温度变送器、差压变送器、标准表以及管道和阀门等设备。

试验装置的结构如图2所示。

图2 试验装置结构示意图Fig.2 The structure of experimental device

图2 中:W1、W2为球阀;T1、T2为温度变送器;P1、P2为压力变送器;P为差压变送器。

试验介质为空气和水;试验工况的温度为30~38℃,压力为 40 ~200 kPa,干度范围为 0.004 ~0.040;标准水表选用的是IFM4080F型电磁流量计,其精度等级为0.2级;标准气表选用的是旋进漩涡流量计,其精度等级为0.5级;试验管道内径为50 mm;混相器与试验管段之间有长度为8 m的直管段,以保证两相流的充分发展。数据采集器采用的是研华公司的pci-1710L,数据采集控制界面选用 NI公司的LabVIEW软件进行开发。

2.2 双锥流量计流出系数标定

由于双锥流量计不是标准节流装置,在使用之前需要对双锥流量计的流出系数C进行标定。试验所用双锥流量计的流出系数用水进行标定,其具体标定公式为:

式中:Qv为水的体积流量;ρ1为水的密度(标定时,水的密度为996 kg/m3);ε=1。

在水流量为5~50 m3/h的范围内,对该双锥流量的流量系数进行标定。流出系数与水流量之间的关系如图3所示。

图3 流出系数和水流量关系Fig.3 Relationship between discharge coefficient and water flow

由图3可以看出,当水流量大于10 m3/h之后,双锥流量计的流量系数趋于一个恒定值,表现出较好的稳定性。因此,可以取其平均值作为双锥流量计的流出系数,其值为C=0.9677。

2.3 试验方案

将双锥流量计安装到图3所示的试验装置上,就可以研究双锥流量计的两相特性。具体按照以下步骤来完成试验。

①启动空压机和水泵;

②待水压稳定以后,调节水相调节阀,把水流量控制在一个流量点;

③待水相流量稳定、同时气相压力稳定以后,调节气相调节阀,使气液两相进行混合;

④待混合压力稳定后,记录水流量和气流量的瞬时流量,同时,数据采集界面开始采集差压、压力和温度数据;

⑤待各数据采集完成,重复步骤②~④,直至完成整个试验。

2.4 试验结果与分析

按照上述试验方案,对双锥流量计进行气液两相流试验研究。为了研究双锥流量计气液两相流流量测量特性,本次研究选用分相流模型、Murdock模型和Lin模型作为测量模型。表1列出了本次试验的测量引用误差和总质量流量的试验数据。

表1 试验结果Tab.1 Experimental results

分相流模型的总流量测量误差如图4所示。图4中,横坐标表示气水两相的总流量,纵坐标表示引用误差,测量范围为试验中的总流量范围2~8 kg/s,x采用试验中实际的干度值,由真实的气水两相质量流量算得。测量结果显示,采用分相流模型计算所得的总流量呈现正误差。当流量范围在2~8 kg/s内时,测量引用误差可控制在16%之内;在流量较小的情况下,可以获得较好的测量结果;但较大流量下测量误差较大。

图4 分相流模型测量误差Fig.4 Measurement errors of homogeneous model

Murdock模型的总流量测量误差如图5所示。结果显示,总流量在2~8 kg/s的工况下,可以获得较好的测量结果,其引用误差大部分可控制在12%以内,仅有少数点落在12%以外;当流量小于4 kg/s时,其引用误差可控制在6%以内。误差的分布规律显示,若经进一步的深入分析,可获得适合于双锥流量计的修正模型。

图5 Murdock模型测量误差Fig.5 Measurement errors of Murdock model

Lin模型的总流量测量误差如图6所示。该模型的测量误差总体呈现负误差,在小流量时误差较小,随着流量的增大,误差增大,并与流量呈现一定的线性增长关系。出现这种现象的原因可能是由于修正系数θ是依据孔板的试验数据获得的,而孔板的测量特性与双锥流量计又存在较大的差异。

图6 Lin模型测量误差Fig.6 Measurement errors of Lin model

3 结束语

本文设计了一种新型双锥流量计,并应用于气水两相流流量测量研究。在中国计量学院油气水三相流试验设备上进行了流量测量试验,获得了等效内径比β=0.8的双锥流量计的流量系数为0.9677。

结合分相流模型、Murdock模型和Lin模型,对双锥流量计气水两相流总流量测量进行了研究。结果表明,分相流模型测量误差较大;Murdock模型在总流量小于4 kg/s的工况下,可以获得较好的测量结果;Lin模型可能由于修正系数θ是依据孔板的试验数据获得的,而孔板的测量特性与双锥流量计有较大的差异,误差呈现线性增大的趋势,仍需进一步研究,以获取双锥流量计下的修正系数。

初步的研究表明,双锥流量计结合相应的测量模型后,可用于气液两相流流量测量[15-17]。应用Murdock模型,双锥流量计测量误差最小,较适合于双锥流量计气液两相流流量测量;应用Lin模型,则双锥流量计需要对其一些参数进行修正或标定。

[1]钟伟,明晓.纺锤体流量计的流场数值模拟[J].计量学报,2007,28(3):202 -205.

[2]孙延祚.“V”型内锥式流量计[J].天然气工业,2004,24(3):105-110.

[3]ISO.ISO 5167-2:2003 Measurement of fluid flow by means of pressure differential devices inserted in circular cross-section conduits running full-part2:orifice plates[S].2nd Edition.2003.

[4]刘跃.内锥流量计的探讨[J].自动化仪表,2004,25(3):38 -42.

[5]Singh S N,Seshadri V,Singh R K,et al.Effect of upstream flow disturbances on the performance characteristics of a V-cone flowmeter[J].Flow Measurement and Instrumentation,2006,17(5):291 -297.

[6]Feng Dong,Hu Jun.Study of the gas-liquid two-phase flow measuring method based on the V-cone flowmeter[C]//The 5th International Symposium on Measurement Techniques for Multiphase Flows,Macao,China,2006:214 -220.

[7]Lockhart R W,Martinelli R C.Proposed correlation of data for isothermal two-phase,two-component flow in pipe[J].Chemical Engineering Progress,1949,45(1):39 -48.

[8]Murdock J W.Two-phase flow through measurement with orifices[J].Journal of Basic Engineering,1962,84(4):419 -433.

[9]Chisholm D.Two-phase flow through sharp-edged orifices[J].Journal of Mechanical Engineering Science,1977,19(3):128 -130.

[10]Lin Z H.Two-phase flow measurement with sharp-edged orifices[J].International Journal of Multiphase Flow,1982,8(6):683 -693.

[11]Huang Zhiyao,Xie Dailiang,Zhang Hongjian,et al.Gas-oil two-phase flow measurement using an electrical capacitance tomography system and a Venturi meter[J].Flow Measurement and Instrument,2005,16(2-3):177-182.

[12]Meng Zhenzhen,Huang Zhiyao,Wang Baoliang,et al.Flowrate measurement of air-water two-phase flow using an electrical resistance tomography sensorand a Venturimeter[C]//International Instrumentation and Measurement Technology Conference,Singapore,2009:118 -121.

[13]Meng Zhenzhen,Huang Zhiyao,Wang Baoliang,et al.Air-water twophase flow measurement using a Venturi meter and an electrical resistance tomography sensor[J].Flow Measurementand Instrumentation,2010,21(3):268 -276.

[14]林宗虎.气液固多相流测量[M].北京:中国计量出版社,1988:82-86.

[15]彭年仔.节流装置流量测量的分析[J].石油化工自动化,2011,47(3):49-51.

[16]毛新业.气液两相流量测量浅议[J].软件,2009(7):50-53.