77MnCr钢丝笔尖状断口形态的分析

田庆荣,刘莹

(天津钢铁集团有限公司技术中心,天津300301)

77MnCr钢丝笔尖状断口形态的分析

田庆荣,刘莹

(天津钢铁集团有限公司技术中心,天津300301)

某预应力钢丝生产厂在使用Φ12.5mm的77MnCr盘条生产Φ7.0mm的螺旋肋预应力钢丝时,常在拉拔过程中发生断线的现象。针对该问题,利用光学显微镜、扫描电镜和能谱仪对77MnCr盘条在冷拉拔过程中产生笔尖状断口的断裂试样进行了系统检测和分析。检验结果表明,试样中心部位存在的“V”形裂纹是造成盘条在拉拔过程中产生断裂的裂纹源。经分析得出V形裂纹的形成与盘条心部存在的网状渗碳体有关,而网状渗碳体的产生与连铸坯中心偏析,尤其是碳偏析和盘条轧制过程中的冷却速度有着十分紧密的关系。

77MnCr盘条笔尖状断口网状渗碳体中心碳偏析

1 引言

某预应力钢丝生产厂在使用Φ12.5mm的77Mn-Cr盘条生产Φ7.0mm的螺旋肋预应力钢丝时,常在拉拔过程中发生断线的现象,降低了生产节奏,给厂家的生产和经济效益带来很大的影响。根据检查发现,在产生拉拔断线的断口形态中以笔尖状断口形貌最为普遍。因此我们对发生断裂的钢丝过程线进行系统分析,找出笔尖转断口形态的形成机理,为提高产品质量提供改进措施。

2 检验与分析

2.1 断口宏观检验

产生拉拔断裂的钢丝断口形貌为笔尖状形态,即断口的一端为锥体,像一个笔尖,另一端为锥孔呈凹陷状(如图1所示)。笔尖的尖头位置基本上是处于钢丝的中心部位。这种断口没明显的有放射区,整个锥面都属于剪切唇。

2.2 化学成分检验

取拉拔断裂试样进行化学成分检验,检验结果示该试样的碳含量为0.81%,已经超过了共析点成分,达到了过共析钢的成分范围。其他元素的含量分别为Si:0.23%,Mn:0.68%,Cr:0.30%,P:0.015%,S:0.016%。

2.3 金相组织检验

把笔尖状断口试样沿纵向截面剖开,经磨抛后在试样中心部位可以看到一串的V形裂纹,如图2(a)所示。试样经4%硝酸酒精腐蚀后,我们看到笔尖所处的试样中心区域存在一条偏析带,而且V形裂纹正位于偏析带上,如图2(b)所示,试样经放大后观察V形裂纹处存在网状渗碳体组织,如图2(c)所示。

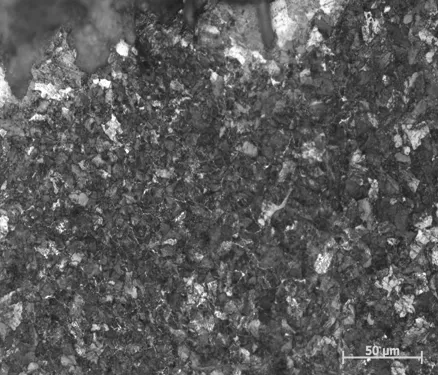

图1 笔尖断口宏观形貌

切取锥孔附近的横截面试样,经磨抛、腐蚀后观测,其金相组织为索氏体+珠光体+网状渗碳体。在试样心部存在裂纹,网状渗碳体出现在心部裂纹附近(如图3所示)。用扫描电镜对试样做进一步观察,在试样心部区域除有网状渗碳体之外,还存在晶界微裂纹(如图4所示)。

2.4 能谱检验

利用能谱仪对试样心部的偏析带和正常部位分别进行多次定量分析,归一化结果平均计算后的数据列于表1。能谱计算结果显示出试样心部存在成分偏析,该区域的C、Si、Mn、Cr等元素的相对含量均高于试样其他部位,有较为明显的碳偏析现象。

图2 纵向截面上V形裂纹、偏析和网状渗碳体

表1 能谱分析结果

图3 裂纹处金相组织

图4 试样心部网状渗碳体和晶界裂纹

2.5 断口形态分析

对以上检验结果进行分析,我们认为由于盘条心部存在网状渗碳体组织,而该组织的塑性变形能力几乎为零,因此盘条在拉拔过程中首先是在心部网状渗碳体处产生了微裂纹,随着拉拔的继续和变形量的增加,微裂纹沿V字形发生扩展直至断裂。盘条心部网状渗碳体组织的形成与连铸坯中心偏析,尤其是中心碳偏析和盘条轧制过程中的冷却速度有着紧密的关系。

连铸坯的中心偏析是指钢水在冷却凝固过程中,溶质元素在固液两相中重新分配,因铸坯中元素分布的不均匀,使得C、S、P等元素在连铸坯心部的含量明显高于其他部位[1-6]。“凝固晶桥”便是铸坯中心偏析形成的原理之一,即钢液在凝固过程中因柱状晶生长不规则,使得铸坯两面生长快的柱状晶相遇时产生“搭桥”,晶桥上的钢液因桥的阻隔不能及时地对晶桥下面钢液因凝固收缩产生的空隙进行补充,存在在柱状晶间的钢液向铸坯中心流动。由于钢液中含有富集的溶质元素,从而就形成了中心偏析。其原理二是空穴效应。所谓空穴,即钢坯凝固时若表面形成鼓肚,则在铸坯心部就会形成空穴;或者是钢液凝固后期,由于凝固收缩而形成的。这些空穴使得铸坯中心产生强大的抽吸力,将凝固末端的钢液吸入,因钢液中含有富集了的溶质元素,导致中心偏析的形成。原理三是钢液中易偏析溶质元素含量过高,在铸坯从外向里结晶过程中,这些易偏析元素如C、S、P等以柱状晶粒的形式析出,进入到尚未凝固钢水当中,在钢液继续凝固的过程中,它们在凝固末端区域或铸坯中心富集,形成了中心偏析[1,6]。

从试样的化学成分和表1试样能谱检验结果来看,盘条中心区域存在明显的碳偏析,碳含量远远超过了共析点的成分。根据铁—碳平衡相图,盘条轧制冷却过程中,当奥氏体缓慢冷却到稍低于Acm线时,沿奥氏体晶界析出二次渗碳体,到达A1时奥氏体通过共析分解转变为珠光体[2]。由于在77MnCr盘条中心区域存在严重的碳正偏析,加上冷却缓慢,二次渗碳体先于珠光体沿奥氏体晶界析出,聚集长大,是形成网状碳化物的主要原因。网状渗碳体具有分割晶粒的作用,它的存在削弱了晶粒间的结合力,且网状渗碳体本身的塑性变形很差,在外力作用下不能和基体组织同步变形,首先在网状渗碳体组织的边缘上形成微裂纹,使得变形无法得以继续进行,随着外力作用的不断增加,裂纹逐步扩展直至断裂。

对于含有网状渗碳体组织的盘条,在拉拔过程中,变形区钢丝受拉拔应力和拉丝模压应力的作用沿纵向流动,当变形遇到网状渗碳体时连续性受破坏,由于组织之间的变形不同步,变形不能深入到钢丝心部,在变形金属和尚未变形金属的交汇处产生了一个附加的拉应力[3]。所以,在盘条拉拔过程中,当附加的拉应力与拉拔应力之和大于钢丝中心部位强度时,在钢丝心部产生裂纹源,随着盘条拉拔过程中变形量的持续增加,裂纹呈V字形逐渐扩展,最终形成笔尖状断口。

3 预防措施

为了消除77MnCr盘条中网状碳化物组织,改善盘条拉拔的质量,首先要改善连铸坯的中心偏析。依照中心偏析的形成原因分析,在浇铸过程中可采用一些工艺措施来提高铸坯质量,如减少钢液中S、P等易偏析元素的含量,促进连铸坯中心区域形成的凝固组织等轴晶化,减小铸坯的鼓肚量,也就减小了铸坯中心区域偏析的产生。

3.1 降低钢水浇铸温度、控制拉坯速度

钢液在浇铸过程中的浇铸温度对于铸坯凝固中等轴晶的形核以及长大起着关键的作用,按照“自由晶”理论,钢液在靠近液相线温度时,因过冷度较大,在低过热度区内能够生成大量的晶核,而等轴晶的生长可以阻止铸坯中柱状晶的发展[4]。而过高的浇铸温度和过大的拉坯速度,都会造成铸坯柱状晶发达,过大的拉坯速度还会使铸坯鼓肚的危险系数增大,铸坯产生中心偏析几率大。因此应尽可能采用低浇铸温度,抑制柱状晶生长。在不影响产量的前提下,拉坯速度不宜过大,减小铸坯鼓肚产生,以利降低铸坯中心偏析。

3.2 采用电磁搅拌技术

电磁搅拌可以提高铸坯断面上的等轴晶率。它的作用是破坏钢液凝固组织中以形成的粗大柱状晶,细化晶粒,改善铸坯中心部位碳成分和硫化物等夹杂分布不均的特点,减缓中心偏析。

3.3 控制铸坯鼓肚量

控制铸坯鼓肚量,可以有效减缓中心偏析,在生产中对二冷区夹辊须严格对弧。

3.4 采用轻压下技术

在铸坯凝固过程中利用轻压下的技术,不仅可以减小或者消除铸坯内部因凝固收缩形成的空隙,阻止枝晶间的钢液向铸坯中心区域横向流动。而此时的钢液因含有富集的溶质元素,它向铸坯中心流动会增大中心偏析。利用轻压下技术还可促使铸坯液芯中心的钢液沿拉坯反方向流动,重新分配钢液中的溶质元素,使连铸坯的凝固组织十分细密,从而起到了改善铸坯中心偏析的目的。

3.5 优化二次冷却技术

二次冷却技术对于铸坯内部质量来说起着十分重要的作用,铸坯中心偏析等缺陷的形成与之有着密切的关系。二冷的比水量和其在二冷各区的分配比对铸坯的内部晶体结构是关键工艺参数。根据钢种的不同,在浇铸前选用正确的二次冷却制度,合理分配好二冷的比水量和分配比可降低铸坯中心的碳偏析,从而提高连铸坯的内部质量。

3.6 提高钢水的纯净度

由于钢中碳含量与铸坯凝固组织的关系较为密切,对柱状晶与等轴晶的生长比率产生影响。有资料表明,对碳含量ω(C)为0.1%、0.3%和0.6%的一种钢,在其他工艺条件都相同的状态下进行浇钢,其柱状晶生长的长度、中心疏松空穴和中心偏析的宽度按碳含量ω(C)为0.3%、0.1%和0.6%的顺序依次递增[1,5]。所以在炼钢生产过程中必须提高对碳元素命中率,钢液中的碳含量才能够得到准确地控制。

再有磷和硫均是属于易偏析的元素,在连铸坯中心偏析的形成上,它们在钢水中的分布形态和含量都起着十分显著的影响。如果有效地使用铁水预处理技术、或是使用钢包脱硫等生产技术工艺,有效地降低钢液中磷、硫等元素的含量,使得钢水的纯净度得到提高,可有效地阻止铸坯中心偏析的形成。

3.7 提高盘条轧制后的冷却速度

连铸坯在高线轧制时,如果终轧温度过高,控冷过程冷速较慢,二次渗碳体将先在晶界上析出、长大,最终转化成网状渗碳体。提高控冷速度抑制渗碳体沿晶界析出,使盘条按共析点进行转变,杜绝不利于拉拔的组织产生。

4 结论

造成77MnCr盘条在拉拔过程中产生笔尖状断口的主要原因是盘条中心部位存在网状渗碳体组织。由于网状渗碳体的塑性变形很差,在拉拔过程中难以承受较大的变形,因此在网状渗碳体的晶界处形成微裂纹源,随着拉拔过程的继续变形量增加,裂纹沿V形扩展,断裂后呈笔尖状特征。

为了提高盘条拉拔的质量,减少生产过程中断丝的现象,改善连铸坯中心碳偏析和提高盘条轧制过程中的冷却速度来控制网状碳化物的形成,应是提高盘条质量的重要手段。

[1]姜锡山.连铸钢缺陷分析与对策[M].北京:机械工业出版社,2011:137-139.

[2]宋维锡.金属学[M].北京:冶金工业出版社,1989:251.

[3]孟宪成.72A帘线钢线材冷拔笔尖状断裂分析和改进工艺措施[J].特殊钢,2009,30(5):55-57.

[4]薛正良,李正邦,张家雯.高碳钢连铸方坯中心偏析[J].炼钢,2001(1):56-59.

[5]蔡开科.连铸坯质量的控制[M].北京:冶金工业出版社,2010:281.

[6]邹冰梅.中心偏析与中心疏松的形成与预防[J].钢铁技术,2005(2):1-3.

(收稿2012-05-27编辑潘娜)

book=13,ebook=13

田庆荣(1965—),高级工程师,轧钢试验室副主任,主要从事钢铁产品理化性能检验与分析方面的研究工作,E-mail:ilmhome@126.com。