ZYJ65全液压履带式装载机设计

成富根,柯友金,耿会良

(中冶宝钢技术服务有限公司,上海200941)

ZYJ65型全液压履带式装载机是中冶宝钢技术服务有限公司研制成功的一种新型履带式装载机(图1).

图1 ZYJ65型全液压履带式装载机

其传动系统采用全液压传动(也称静压传动),工作液压系统采用开式负载敏感控制系统.电气系统采用高速控制器、CAN总线控制.装载机具有两种操作方式:驾驶室内手动操作,装载机周围用遥控器操作.

ZYJ65全液压履带式装载机主要技术参数如下:外形尺寸(长×宽×高),7 250×2 850×3 500,mm;发动机功率,224kW;发动机额定转速,2 100r/min;整车操作质量,28 000kg;额定载重量,65 000kg;铲斗额定容量,2.6m3;最大理论牵引力,218kN;最大掘起力,320kN;最大卸载高度,3 100mm;卸载距离,1 560mm;履带中心距:2 250mm;最大爬坡能力,30°;行驶速度(前/后),0~8km/h.

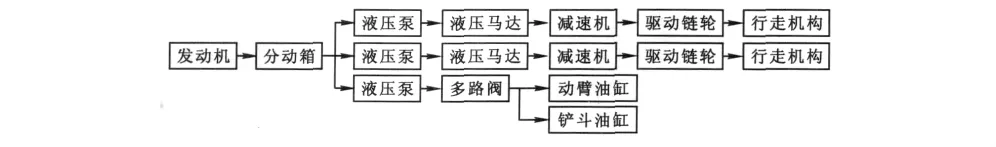

1 全液压传动系统

分动箱把发动机动力分别提供给两只行走液压泵和一只工作液压泵.行走液压泵和液压马达组成闭式液压系统.液压泵和液压马达为变量柱塞泵和变量柱塞马达,变量柱塞泵和变量柱塞马达组成容积调速系统.通过调整泵的排量,改变泵流量的大小和方向,就可以改变马达输出转速的大小和方向.通过改变马达的排量,使系统适应外负荷变化.变量柱塞泵由电气EDC控制电磁滑阀,再通过伺服系统控制斜盘转角而实现.本机选用高速变量马达,最大输出转速可达4 000r/min,马达通过减速机驱动行走链轮[1].装载机传动路线见图2,闭式系统液压回路见图3.

图2 装载机传动路线

图3 闭式系统液压回路

2 工作液压系统

工作液压系统采用开式比例负载传感系统,系统由轴向柱塞变量泵与比例负载传感多路阀等组成.其动作由先导比例电磁阀控制,通过操作电控操作手柄输入脉冲调制信号,控制比例电磁线圈,使先导油路阀芯动作,先导油路控制主阀芯换向,即可改变电液比例换向阀组内主油路油液的流动方向,从而实现动臂和铲斗升降/翻收动作;操作灵活,方便.工作液压系统原理见图4.

图4 工作液压系统原理图

比例负载传感轴向柱塞泵的的斜盘转角受电控操作手柄控制,在手柄不动作时,轴向柱塞泵输出流量很小,消耗的功率很小,从而节约能源.

手柄控制,在手柄不动作时,轴向柱塞泵输出流量很小,消耗的功率很小,从而节约能源.

多路阀用于大型装载机,是用于变量泵的负载传感多路阀.一组阀芯用于控制斗杆油缸动作,另一组用于控制动臂油缸动作,阀组具有浮动位置功能.阀的输出流量和操作杆的行程成比例.阀在180°方向配备了双工作油口,方便了油缸到阀的管路连接.

采用比例负载传感技术后,变量泵的输出流量与负载大小基本适应,正常条件下系统无溢流损失.变量泵的工作压力能自动随负载变化而变化,变量泵的工作压力值始终比负载压力高一恒定值,避免功率损失,提高了系统效率.

3 电气系统

电气系统包括主控系统、辅助电气系统两大部分.主控系统由发动机控制系统、行走驱动控制系统、工作机构控制系统等部分组成.主控系统元器件由控制器、显示器、操作手柄、脚踏控制器、传感器等组成.电气系统框图见图5.

图5 电气系统框图

控制器通过CAN总线完成对行走、转向、工作机构动作及发动机油门等的控制,行走速度、液压系统压力等数据通过CAN总线或传感器采集进入控制器,控制器把相关的信息传递到终端显示器上实时显示[2].

3.1 行走及转向控制

装载机前进、后退、原地左传、原地右转由一操纵手柄控制(图6).

左行走转向和右行走转向由脚踏板控制.行走速度和操纵手柄的行程成比例,在最大行程时,行走速度最大.操作手柄中位附近设置足够宽的“死区”,以避免轻微的触动造成误行车.在操纵手柄进行原地转向时,左右履带转向相反,从而实现原地转向.在装载机行走时,踩下转向踏板,则装载机一边行走一边转向[3].

3.2 直线纠偏控制

装载机由两套闭式液压系统分别驱动行走系统,由于液压系统的差异以及行走机械系统的差异引起装载机跑偏.影响车辆的使用效率.纠偏方法为:根据行走马达的转速差调整马达的PWM控制信号.速度快的马达减少PWM控制量,速度慢的马达增加PWM量.

3.3 工作机构控制

动臂升降、铲斗翻转由一操纵手柄控制.既可以进行单独动作又可以进行联合动作,联合动作时,铲斗优先(图7).动臂升降、铲斗翻转的速度和操纵手柄的行程成比例,操纵行程大,升降、翻转速度快.

图7 工作操纵手柄

3.4 功率分配

装载机的典型作业为:装载机以低速接近物料,下降动臂,使铲斗与地面接触.在铲斗切入料堆不能再前进时,动臂点动上升,前进,铲斗点动向后转动,前进.重复进行插入、动臂、铲斗操作,直至铲斗充满物料.将铲斗向后转动到最大角度.

将动臂举升到一定高度,使装载机后退,在卡车或料斗前减小油门,减小行走速度,以低速接近卡车.使动臂提升到高位,在铲斗位于卡车的正上方时,停止前进,使铲斗向前倾翻,物料倒进卡车里,然后铲斗向上翻转,使装载机后退,离开卡车或料斗.边行走边下降动臂,以准备下一个作业循环.

由装载机的典型作业知:工作机构工作时,装载机经常需要行走,工作机构的铲斗和动臂需要联合作业.装载机作业时发动机功率如何分配是关键.

功率分配方法:在工作装置动作时减少行走驱动系统的功率,以满足同时动作的需要.即发动机总功率减去根据工作系统的反馈压力和流量计算得到的功率,再减去标准附件功率、非标准附件功率提供给行走驱动系统.即减少行走液压泵的排量,达到行走系统、工作机构联合动作时,装载机发动机不熄火,同时保证一定的行走速度,车辆使用效率较高.

4 遥控系统

装载机采用电控系统,容易实现遥控功能.遥控主要实现的功能:发动机点火、熄火,前后大灯照明、喇叭、紧急停车,发动机油门控制;车辆行驶前进/后退,车辆左右转向、动臂升降、铲斗倾翻/收回.

遥控系统采用无线遥控,有效工作距离100~150m,当发射系统连续传送信号中断(超出有效距离)时,接受系统自动关闭.装载机停止动作.

5 结束语

全液压履带式装载机采用全液压传动,工作液压系统采用开式负载敏感控制系统有利于合理分配各系统需要的功率,发动机功率利用率高.装载机采用遥控系统,使装载机可用于钢铁厂炉下清渣等危险作业场合,可极大地保护操作人员.

全液压履带式装载机整机布置合理,系统简洁,可靠性高,适用于钢铁企业钢渣处理等场所.

[1]武雅丽,冯俊杰.基与PLC的全液压推土机行驶控制器研究[J].土石方机械与施工技术,2006(12):47-48.

[2]王 欣,熊逸群.全液压推土机控制系统关键技术研究[J].土石方机械与施工技术,2006(10):47-49.

[3]易小刚,焦生杰,刘正富,等.全液压推土机关键技术参数研究[J].中国公路学报,2004,17(2):119-123.

[4]任中立,耿会良.BGC-100抱罐车研制[J].湖北工业大学学报,2010,25(4):64-65.

[5]耿会良,任中立.一种大角度倒渣抱罐车[J].湖北工业大学学报,2010,25(4):80-82.