北京地铁四号线管幕泥水平衡顶管施工技术探讨

亢超刚

(北京中铁诚业工程建设监理有限公司,北京100055)

北京地铁四号线宣武门站与既有环线宣武门站成“十”字交叉,车站施工中,在车站K7+828.65~K7+856.05(长27.4 m)范围内,车站单层断面结构从环线地铁车站的下方穿过,环线车站结构底板与车站拱顶之间净距离为1.9 m。既有车站有1条变形缝位于双洞之间土体中央上方,土体宽4.1 m,变形缝处如产生较大的不均匀沉降,将危及行车安全。同时,既有车站结构及无缝钢轨的变形限制非常严格(结构变形≤30 mm,轨距增宽≤6 mm,轨距减窄≤2 mm,单线两轨高差≤4 mm)。暗挖车站在既有地铁站近距离下穿过的施工在国内尚无成功先例,在施工过程中以及施工完成后,保证既有结构的变形控制在限制标准内,保证既有线的正常行车,是本工程的难点。

管幕法是在始发井与接收井之间,利用小型顶管机顶进钢管到土体中,各单管间依靠锁口在钢管侧面相接形成管排,并在锁口空隙注入止水剂以达到止水要求,形成超前支护,然后再采用开挖方案或箱涵顶进方案进行地下构筑物施工的一种新型暗挖法施工技术[1-4]。由于管幕法在国内的应用实例极少,为之,论文结合北京地铁四号线的施工,详细介绍了宣武门车站穿越既有环线管幕泥水平衡顶管施工技术,从而为管幕法在北京地区的应用提供借鉴。

1 北京4号线宣武门车站工程概况

1.1 车站设计概况

北京地铁四号线宣武门站位于宣武门内、外大街与宣武门东、西大街交叉路口下,车站为两端双层中间单层岛式站台暗挖站,车站埋深覆土厚度有效站台中心里程为K7+842.35,车站总长度187.9 m,总宽度22.9 m,站台宽度14 m。过既有车站为单层断面,长27 m;既有线两侧为双层断面,其中南侧长92 m,北侧长68 m。车站附属结构共设置四个出入口,四条换乘通道,两座风道,一条残疾人通道,一条安全出口,一个紧急出口及四条换乘通道。西南风道长65 m。宣武门车站主体结构全长187.9 m,宽22.9 m,车站主体建筑面积8 930 m2,建筑总面积14 238 m2。车站及附属结构除出入口门厅与风井部分采用明挖外,其余全部采用暗挖法施工,暗挖土方量达100 443 m3,喷混凝土达28 290 m3。车站附属结构含4条出入口通道,2条风道,4条换乘通道、1条残疾人通道、1条安全出口及一个紧急出口。车站主体两端为三跨双层连拱断面,中间为平顶直墙单层双洞断面;风道暗挖断面为单拱单跨双层断面;出入口、换乘通道暗挖断面为单拱单跨单层断面。环线与四号线车站之间采用“十”字“站厅-站台”换乘的换乘方式,即从四号线车站两端站厅付费区两侧墙接出四条换乘通道,到达环线车站底板下,通过换乘楼梯到达环线宣武门站站台。环线车站未预留换乘通道接口,需破除部分车站底板与站台板。

1.2 工程地质与水文地质概况

北京地铁4号线宣武门车站位于永定河冲洪积扇,车站顶部位于粉细砂层,中部位于卵石圆砾层、砂层,底部位于卵石圆砾层。采用暗挖法施工时要注意防止突发性的涌砂、坍塌等不良地质问题。该段地下水属层间水,含水层为卵石圆砾⑦层,中粗砂充填,渗透系数大,为强透水层,水位标高为24.19 m~26.38 m,(水位埋深为20.50m~24.30 m),地下层间水进入车站4 m左右,对车站施工影响很大。

1.3 穿越既有环线施工方案

既有线车站底板距离车站主体单层断面拱顶1.9 m,换乘通道紧贴既有线车站底板,施工不当易引起既有线车站的过量沉降与不均匀沉降,影响既有线的运营安全。车站主体结构在穿越既有环线地铁施工时,如何保证既有环线地铁车站结构稳定与行车安全是本工程施工的一大难点。为确保施工安全,采用如下施工方案:

(1)预支护,在既有地铁车站下方,新建车站顶部全宽及部分边墙范围内,采用新型支护形式,既有车站轨道扣件改用特殊新型扣件。将直径为600 mm、壁厚为14 mm钢管用顶管掘进机顶入土中,并在管内灌注混凝土,管幕两端施做托梁将管幕固定,使车站开挖支护在管幕保护下作业,控制拱顶下沉量与不均匀沉降。

(2)地层加固。在施工单层断面前,对双层结构与既有车站之间地层进行超前小导管注浆预加固;管幕施工完毕,单层断面开挖前,对单层断面双洞间土体及洞周土体进行注浆加固,拟采用“WSS”工法注入水泥-水玻璃无收缩浆液。

(3)控制开挖支护及衬砌施工时的拱顶沉降。在开挖中采取适宜的辅助措施控制车站拱部的下沉量,开挖支护采用“CRD”工法施工;二次衬砌采用纵向分段、竖向分层的方法施工;单层断面东侧洞施工完毕后,再施工西侧洞,避免双洞同时施工互相干扰,增大下沉量。

(4)监控量测。施工全过程的跟踪监控量测及进行动态分析是安全施工的保证手段。除对车站结构进行A项、B项项目的量测,更重要的是对既有结构及轨道的监控量测,并将每次的量测结果及时反馈给技术部门、项目总工、项目经理、驻地监理,发现异常情况,及时向设计、业主反映,研究对策。对既有车站的监控量测拟采用远程无尺量测技术。

以上方案中,重点是管幕的施工,论文就宣武门车站管幕泥水平衡顶管施工技术进行详细说明。

2 管幕泥水平衡顶管施工技术

2.1 φ 600管幕施工技术

本车站主体过既有环线车站时,采用φ 600密排管幕施工工艺。为保证安全,根据不同地质情况采用泥水平衡顶管掘进机施工或采用水平螺旋钻机施工工艺。

2.2 主要设计参数

钢管管径φ 600,管壁厚14 mm,布置在单层双洞断面拱顶及拱顶下6.9 m范围的墙部密排,钢管内灌C30混凝土,施做长度35 m。根据洞内作业条件和施工机具性能,管幕采用6 m的管节,管节与管节间采用焊接,管幕咬合采用“铊”连接。

根据地质资料情况,车站主体过既有环线时地质可能遇到圆砾卵石、粘土层、卵石圆砾层或粉细砂层。水平螺旋钻机施工工艺施工用于粘土层和砂层;如果遇到圆砾卵石或卵石圆砾层则使用泥水平衡顶管掘进机进行施工。

2.3 施工工艺

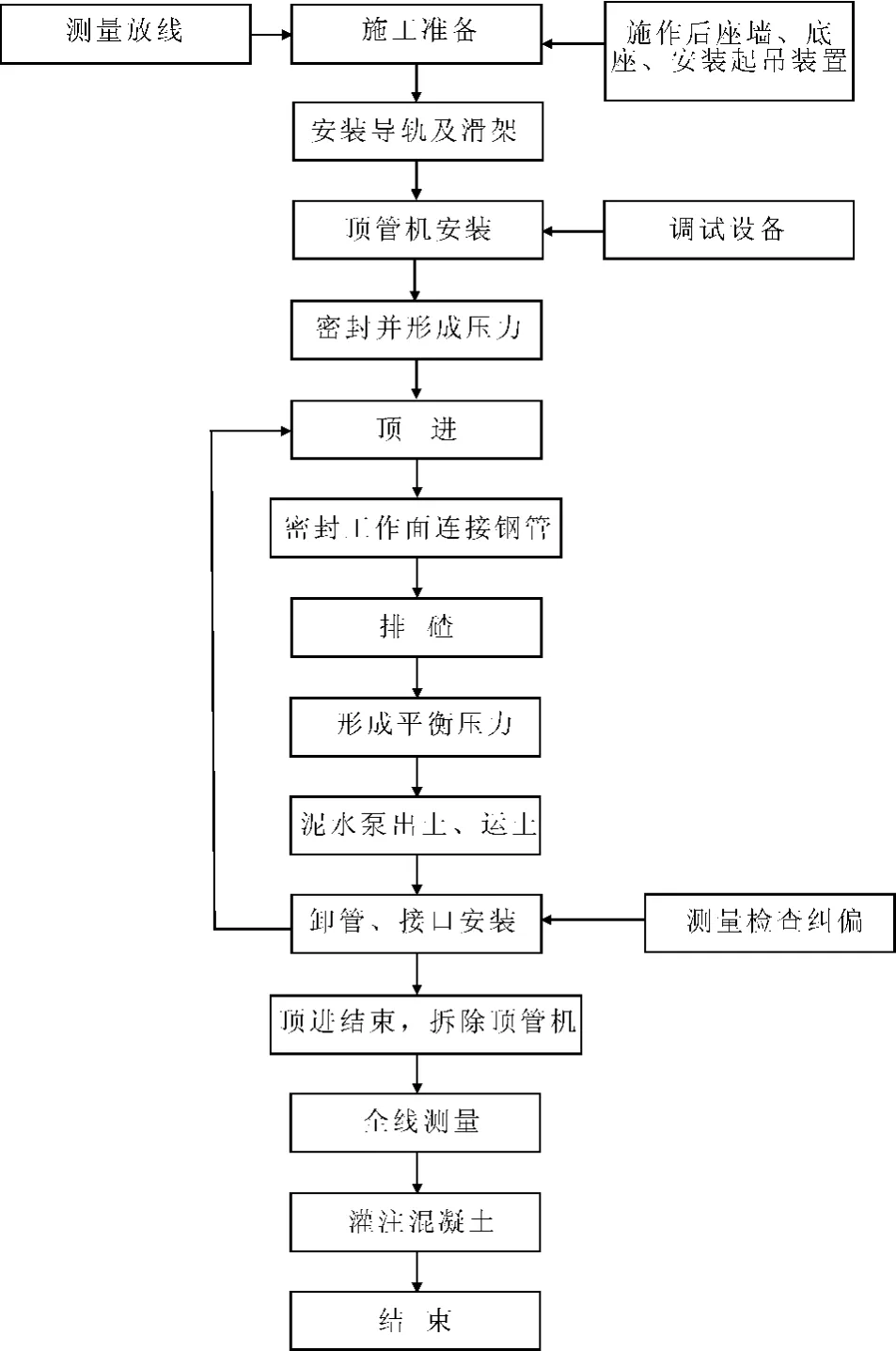

泥水平衡顶管掘进机施工管幕施工工艺流程见图1所示[5-6]。顶管掘进机采用泥水平衡掘进头,偏离式破碎,最大破碎砾石直径19 cm,直径φ 600,掘进头总长2.5 m,泥水泵出土;顶管掘进机千斤顶系统长1.5 m;泥水搅拌制浆系统2个,沉淀池一个;掘进速度10 cm/min~15 cm/min;导向采用激光指导,自动控制纠偏。顶管掘进施工时,一般应施做工作坑,但由于施做管幕时,两侧暗挖双层段支护结构已基本稳定,结合现场条件,工作坑直接利用双层段的空间施做,不须另做。顶进采用从北向南顶进,设备布置、顶管施工示意图见图2。

(1)施做后座墙:顶管施做时,需一后背墙提供主顶油缸的反力。后座墙利用暗挖双层段的初支结构,焊接型钢桁架作为后座墙,后座墙必须与顶进轴线垂直。起吊装置直接在双层断面的初支拱顶焊接吊环,利用10 t的倒链起吊设备和钢管。

(2)基坑导轨:在暗挖双层段的临时仰拱需施做导轨地段,先铺设5 cm厚的砂浆找平层,然后在横向间隔0.5 m摆放由两根I20槽钢向背焊接的钢轨枕,再在方木上安设用两根槽钢相背焊接的导轨。

(3)顶管机安装:移动顶管掘进机具至顶管部位,调整掘进机的高度,将掘进头放入导向轨中,使掘进机轴线与钻孔轴线一致,并用仪器测量这一直线的角度。并采取限位装置,限制顶管机的跑位。

图1 泥水平衡顶管施工工艺流程图

图2 设备布置、顶管施工示意图

(4)顶进:经仪器测量,并在顶进角度和方向满足设计要求后,连接各种管线;封闭掌子面,送入泥浆,形成压力,掘进机顶进,顶进过程中开启泥浆循环系统,保持刀盘及泥水仓的压力稳定。至一节管节结束顶进,缩回主千斤顶,拆进出水管及各种管线,吊放下一节管节与前一节焊接。为保证管幕施工中地层不损失,要采用钻头与钢管同步前进的施工工艺,而且所用的工艺必须是成熟、有把握的。掘进机顶进前,在洞圈内安装限位装置,将顶管的轴线控制在一定的范围内。顶管掘进开始时选用单级油缸,待掘进一定深度后,选用多级油缸顶进。顶管掘进过程中要始终注意顶管的角度变化,并保证主顶设备不移,每顶进1 m应测量标高和中线一次。发现偏差时,除及时纠正外,还应每顶进一个行程后,正式测量纠正一次。

(5)排渣、运输:掘进机切削前进时,根据刀盘前土压力与浮动刀盘压力的平衡关系,刀盘与刀架进泥口会自动关闭或打开,进泥口打开时,切削土体进入泥水仓形成泥浆,通过排泥管将渣土排出管外进入泥浆处理系统,处理后的废泥浆经洞内运输系统运出洞外。

(6)卸管、接口安装:在每节管节顶进结束后,关闭进泥口,稳定掌子面,关机并拆进出泥浆管及各种管线,吊放管节,接进出浆管及各种管线,顶进。管节接口采用焊接。管与管间咬合采用“铊”形连接。

(7)接收掘进头:最后一节管节顶进结束后,在单层断面的另一端,接受掘进头。准备下一根管的顶进。

(8)测量检查:每一根管顶进结束后,需对顶进管的轴线方位,角度进行测量,检查偏差值是否超过允许值;当超过允许值时,调整导向轨的角度调整掘进方向。

(9)管内灌注混凝土:管幕顶进完成一根,混凝土灌注一根,其目的是充填管幕,增加管幕的刚度。灌注采用泵送混凝土。灌注时两端头应做好封堵,并在封头上设排气孔,当排气孔出浆后,停止灌注。

(10)托梁施工:在管幕施工完成、单层断面开挖前,需在两侧双层段施工托梁,以加强对管幕的支撑。托梁采用工50钢框架,底部与预埋在底板上的预埋板焊接。托梁安装见图3所示。

图3 管幕托梁安装

水平螺旋钻施采用SYD-Z型水平液压螺旋钻孔顶管机进行施工,施工时采用管超前10 cm~20 cm,钻头位于管内,边顶进边出土,施工无需泥浆护壁,出碴为干碴。

2.4 管幕渗漏的防治

虽然在开挖前,管幕接口间压注过高分子浆液,但随着开挖的进行,管幕接口仍然可能渗漏。此时,根据渗漏点的部位应分别采取措施[7-8]:

(1)渗漏点在已开挖的部位:此时用电钻在连接口部位穿孔,直接压注油溶性聚氨酯。也可以采用钢板封堵后压注聚氨酯。

(2)渗漏点在开挖部位前方:派人乘小车进入钢管,在预定部位压注聚氨酯浆液。如果发生在侧壁且深度较大,视情况可以在地面振管注浆。值得指出的是,为保护地面绿化,管幕以上土体不容许注任何浆液。

(3)触变泥浆减阻顶进施工中,触变泥浆的应用是减少顶进阻力的重要措施。顶进时,通过顶管机铰接处及管节上预留的注浆孔,向管道外壁压入一定量的减阻泥浆,在管道四周外围形成一个泥浆套,减少管节外壁压入一定量的减阻泥浆,从而减少顶进时的顶力。泥浆套形成的好坏,直接关系到减阻的效果。

2.5 钢管焊接

为提高焊接质量与焊接速度,可以采用管道自动焊接技术,以人工焊接为辅,自动焊接为主。由于管幕钢管的厚度较厚,管节头部设单面坡口,尾部不设坡口,这样管节顶进时不会减少受力面积,坡口采用45°。管节吊下井后,先进行拼接。拼接时,在前一节管节尾部烧焊几个“搭子”,通过在搭子中打入铁楔,可将后一节管节头部整形,使之与前一节尾部能相连接。拼接时,前后管节间应留1 mm~2 mm的空隙,利于烧焊牢固。

3 结 语

管幕法是利用顶管机建造大断面地下空间的施工技术,是一种新型的地下暗挖技术。其原理是以单根钢管顶进为基础,各钢管间依靠锁口相连,并在锁口处注入止水剂,形成密封的止水帏幕。采用管幕法时,由于开挖土体或者推进箱涵是在管幕的保护下进行的,因此,可以显著减少地面沉降和增加施工时开挖面的稳定性,同时,由于管幕具有隔离地下水的作用,故施工时无需降低地下水位。本文详细讨论了宣武门车站穿越既有环线管幕顶进施工技术,跟踪施工进行的地表监测表明,合理取用施工参数,车站最终的地表控制在10 mm之内,地表隆起小于20 mm,各项施工质量良好,确保施工时既有运营环线的安全。

[1]周顺华,董新平.管棚工法的计算原理及其应用[M].上海:同济大学出版社,2007:3-5.

[2]葛金科,李向阳.软土地层管幕-箱涵顶进施工新技术[J].特种结构,2005,22(3):45-49.

[3]马保松,D Stein,蒋国盛,等.顶管和微型隧道技术[M].北京:人民交通出版社,2004:4-8.

[4]Saeid Khazae,Hideki Shimada,KikuoMastsu.Analysis and prediction of thrust in using slurry pipe jacking method[C]//Proceedings of the 30thITA-AITESWorldTunnel Congress.Singapore,2004 Elsevier Ltd,2004:22-27.

[5]陈鸿.管幕工法在北虹路地道中的应用[J].中国勘察设计,2006,(1):55-59.

[6]邢凯,陈涛,黄常波.新管幕工法概述[J].城市轨道交通研究,2009,12(8):63-67.

[7]朱正国,朱永信,姜艳红.崇文门地铁车站管幕预支护施工效应模拟分析[J].现代隧道技术,2006,43(4):12-15.

[8]沈桂平,曹文宏,杨俊龙,等.管幕法综述[J].岩土工程界,2006,9(2):27-29.