基于IE在汽车底盘装配的应用

朱鑫彦,李余生,刁 雄,张 倩,孙 佳,唐 娟

(1.成都理工大学 管理科学学院,成都 610059;2.西南科技大学 制造学院,绵阳 621010;3.富士康科技集团,深圳 518000)

0 引言

汽车制造业的发展标志着一个国家工业化水平的高低,面对国外汽车行业的竞争,要想有效地提升我国汽车制造业的发展,最佳的方法就是采用工业工程方面的技术、方法和手段等结合信息技术对生产线等进行加工改善。目前,有很多汽车制造业已认识到工业工程(Industrial Engineering, IE)在生产流水线方面应用的重要性。本文针对某公司(下文H公司)汽车底盘装配车间生产流水线的周期较长现状,采用工业工程的方法和技术对装配生产线进行流程分析和改善,并制定合理的工作时间,以提高装配生产效率,同时降低生产成本[1]。

1 汽车装配车间及底盘装配线现状

1.1 汽车装配车间现状

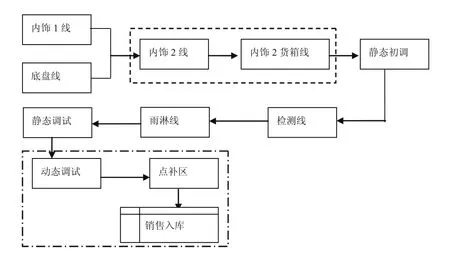

H公司的汽车总装配车间有3条大的装配线(一次内饰线、二次内饰线和底盘装配线)以及3条小的装配线(油箱总成分装线、后桥分装线和动力总成分装线)。其中,油箱总成分装线、后桥分装线和动力总成分装线最终汇入底盘装配线,一次内饰线和底盘装配线最终汇入二次内饰线[2]。其总装车间的生产流程如图1所示:

图1 汽车总装工艺流程图

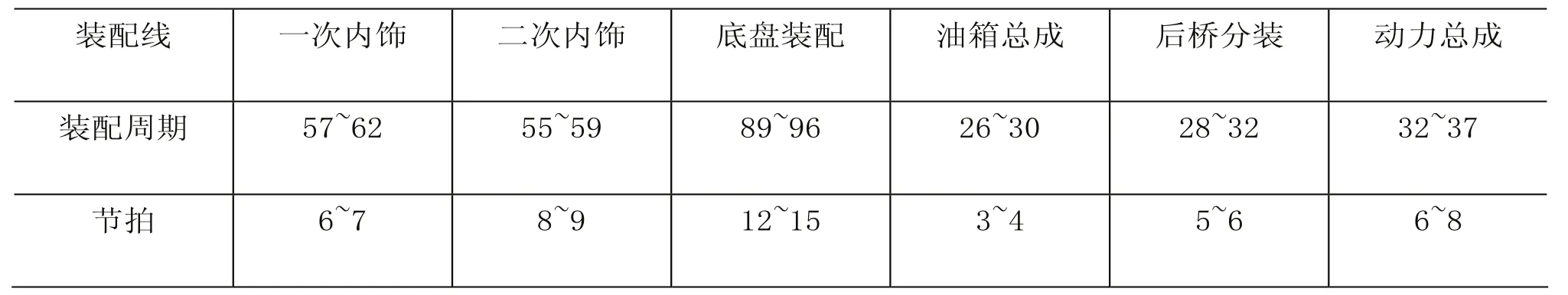

据测算,各装配线的生产周期如表1所示。

从表1可以看出,底盘装配线的生产周期远远超过了其他几条线的生产周期。底盘装配线成为提高汽车生产效率的瓶颈工序,因此本文主要针对底盘装配线进行研究。

1.2 底盘装配线现状

根据底盘装配工艺的要求,装配线主要是产品原则的布置方式,整个装配线划分为22个工位,主要进行打VIN码;装前、后桥;装前、后减震器;装动力总成、消声器总成;车轮装配以及底盘参数调整等安装工序。由于车型和选装配置的多样性,无法统一为单节奏生产,为了保证生产的柔性,装配线生产组织为间断传送方式,目前产量35-40台,由于混线生产节拍基本4-5台/小时左右,也即每两小时,传送带工作一次,下线8-10台车。通过对整个装配流程的观察,发现汽车底盘装配线存在着长时间停滞,装配线各工位的生产能力严重不平衡。因而对其装配线的平衡问题及进行方法研究和时间研究是很重要的[3]。

表1 各装配线生产周期对比表 单位:min

2 生产现场分析及改善

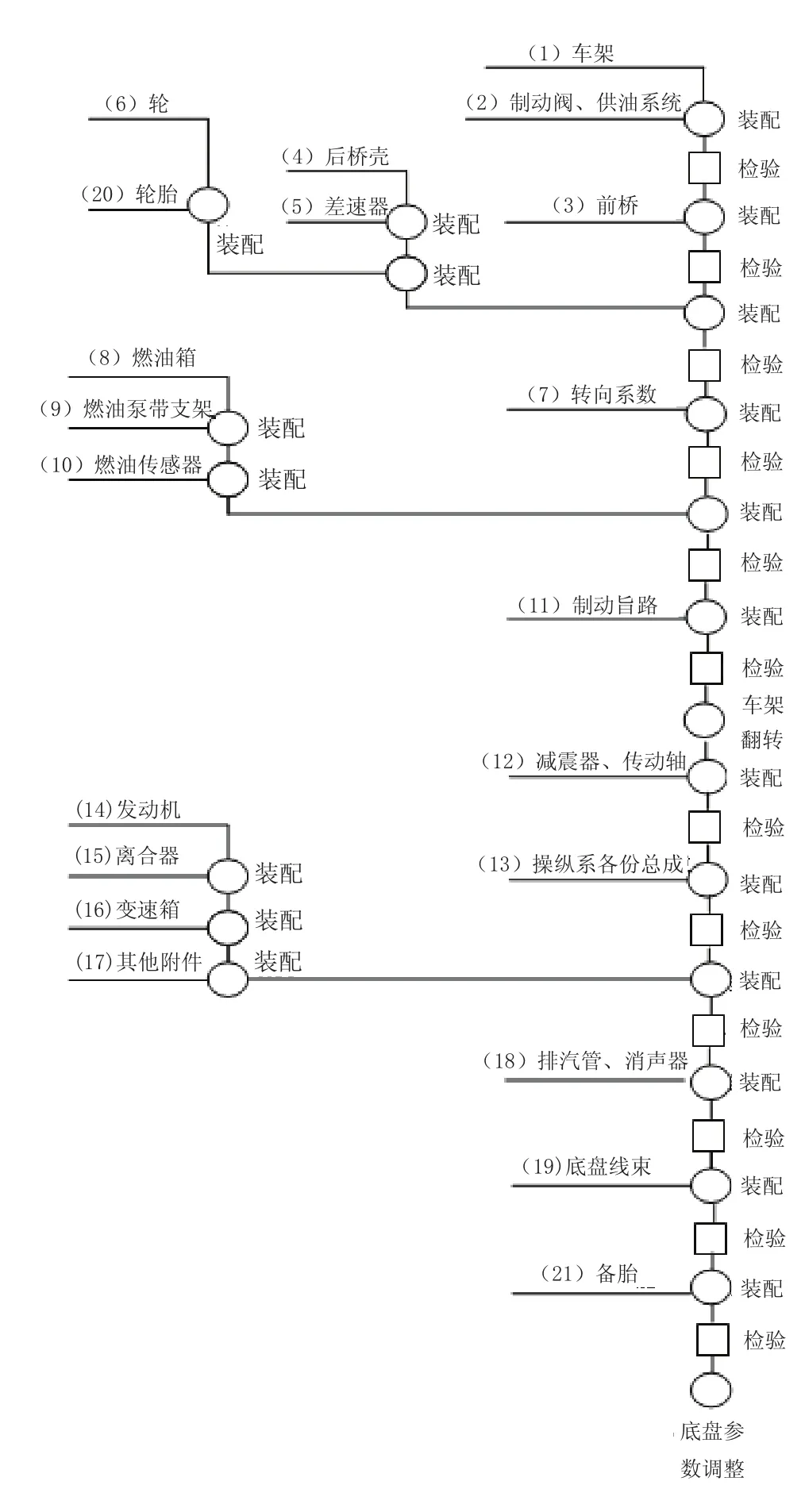

要解决平衡问题,首先对各工位的作业内容、作业规范、作业程序等进行具体分析,然后找到改进方法与措施。根据主装配线22个工位以及3条辅助分装线的作业顺序,其汽车底盘装配线的生产流程和工艺程序图如图2、图3所示。

图2 底盘装配流程

图3 底盘装配工艺程序图

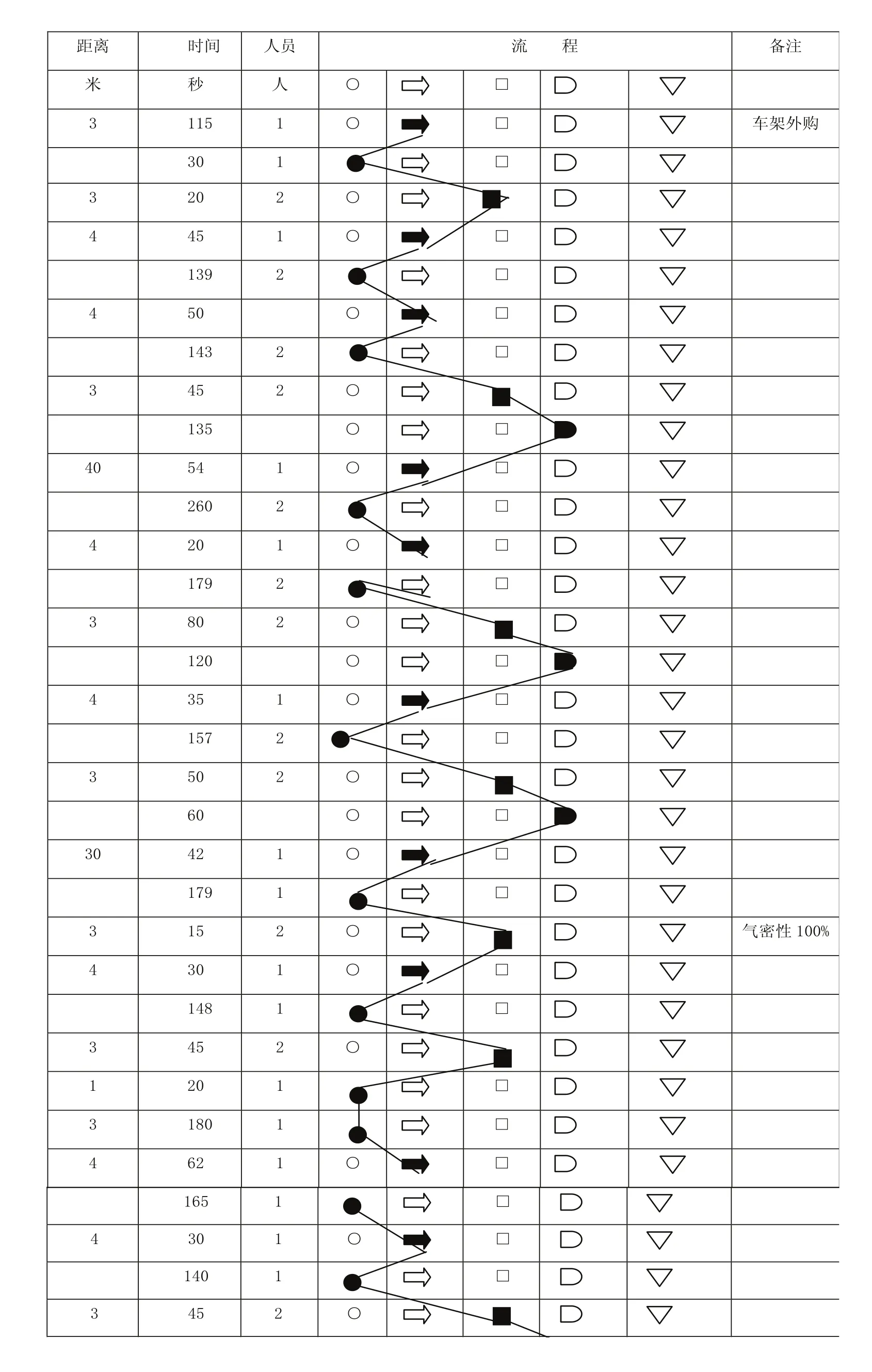

车底盘装配流程图2和底盘装配工艺程序图3来绘制改善前的汽车底盘装配操作内容如图4所示。

图4 汽车底盘装配作业流程程序—改善前

由改善流程分析可知,加工和搬运次数较多,加工19次,搬运18次,搬运距离187米。在整个生产流程中,只有加工是有价值的,其他的搬运、等待、延迟不产生价值,属于无价值活动,应尽量避免或减少。针对现存问题,运用“5W1H”技术、“ECRS”四大原则和上面的改进分析表进行分析,改善后的装配流程如图5所示。

由改善后的流程程序可得,底盘装配的加工次数减少了5次,搬运次数减少了3次,等待次数减少了4次,最终缩短搬运距离121米,节约时间1960s。

图5 汽车底盘装配作业流程程序—改善后

3 汽车底盘待测工序标准时间的建立

3.1 确定观测次数及测时

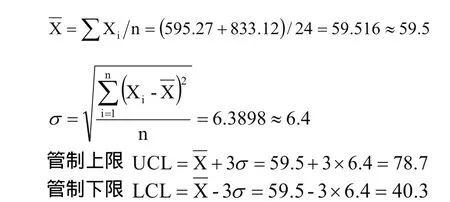

为了得到科学的时间标准,本文先试观测10次,采用归零法记录得到前10次的数值,测得的数值如表2所示。

表2 前10次观测数值表

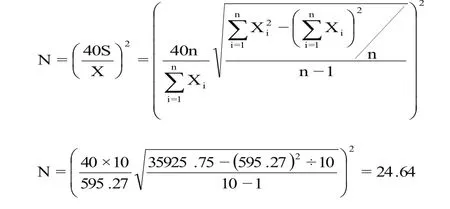

文中采用误差界限法,取可靠度为95%,精确度为5%,则实际观测次数应为:

结果取整,其观测次数应为24次,前面已经记录了10次,因此还需记录14次。重新测时14次,记录的数值如表3所示。

表3 后14次观测数值表

3.2 剔除异常值

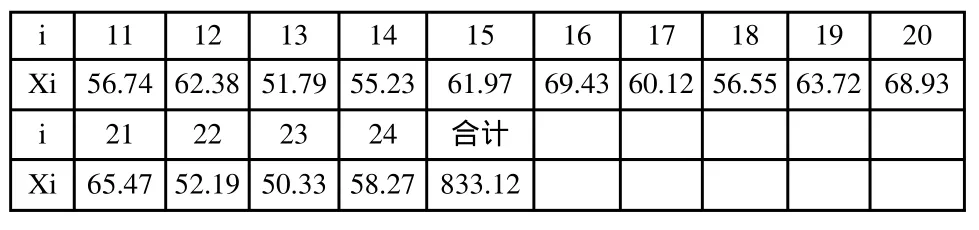

剔除异常值最常用的方法是三倍标准差法。重新测时后的均值和标准差分别为:

3.开展技术服务。粮食工程系为建设优质的食品安全检测应用技术协同创新中心做了充足的准备,成立了粮油食品科技教师工作室开展企业技术服务工作,成立学生专业社团-食检精英社,培养创新型和高技能人才,并且开展江西省粮食行业农产品食品检验员(原粮油质检员)职业技能培训。

数值小于40.3或者大于78.7的为异常值,应予以剔除。上面24次测时的数值均在40.3~78.7之间,因此均为正常值。

3.3 确定评定系数

本例采用平准化法来确定评定系数。通过观查,被测者各评定因素的情况如下:

熟练系数良好C2=0.03

努力系数一般D=0.00

工作环境系数尚可E=-0.03

一致性系数尚可E=-0.02

因此评定系数为1+0.03+0.00-0.03-0.02=0.98

3.4 计算正常时间

正常时间是指以正常速度完成一项作业或操作单元所需的时间,它是在观测时间的基础上,用评定系数加以修正得到的。

3.5 确定宽放系数

宽放时间是指工人在作业时必不可少的停顿或休息。根据疲劳宽放的系数可由相关资料[4]查出。一般宽放率在20%左右是正常的,但由于汽车前振器的安装其要操作人员弯腰操作,疲劳程度较大,所以本例取宽放率为25%来计算。

3.6 计算待测工序标准工时

标准时间=正常时间+宽放时间=正常时间×(1+宽放率)

将前面计算的结果带入到上式中,得到的标准工时如下:

标准工时=58.31×(1+25%)=72.8875≈72.9秒

4 汽车底盘装配线作业改善前后效果对比

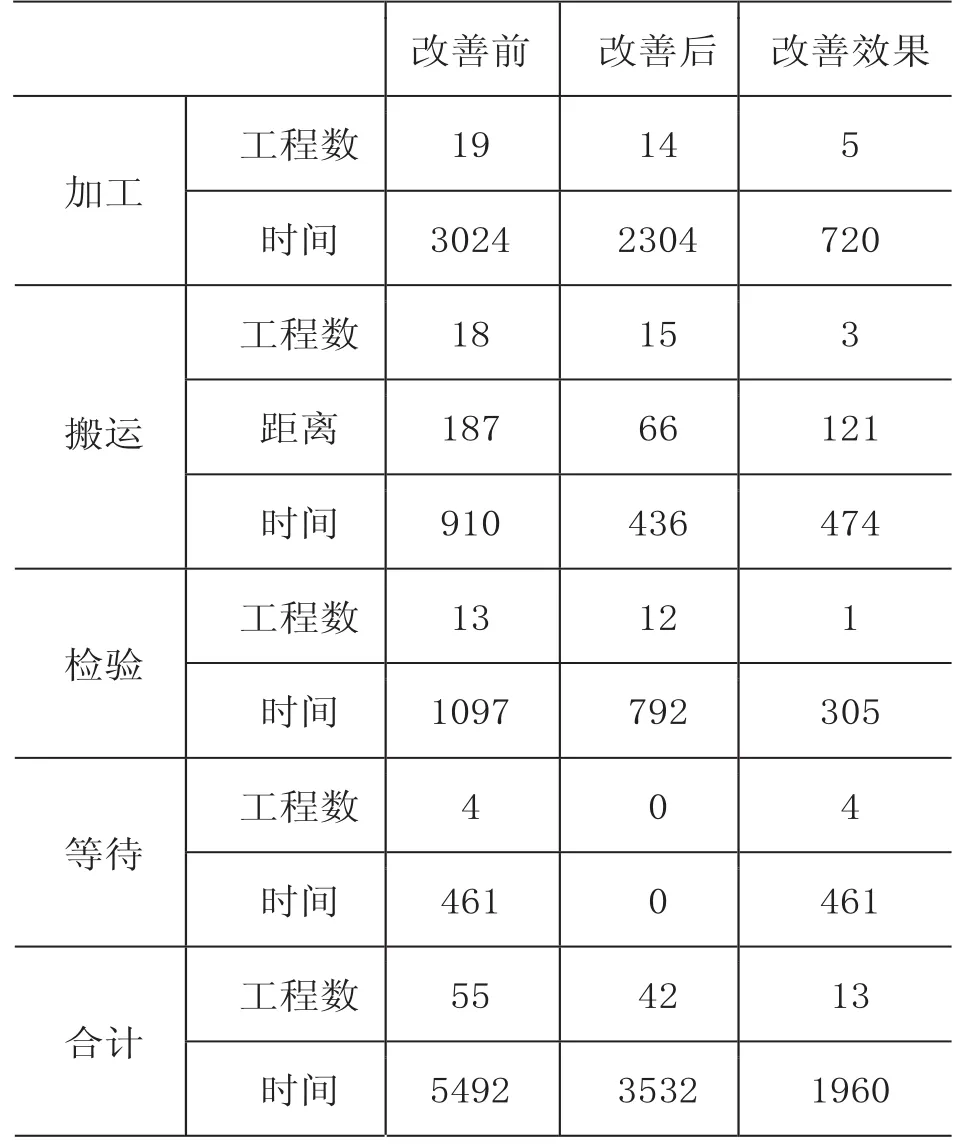

通过表秒时间研究将改善前后底盘装配每个作业单元的时间进行对比。改善前后操作情况的对比效果如表4所示。

表4 改善前与改善后的对比 单位:S

由表4可以看出,通过对底盘装配作业进行方法研究与作业改善后,作业数由55个减少到42个,作业总时间由原来的5492s减少到3532s,总共减少工时1960s。总搬运距离由原来的187米减少到66米。

节约时间效果:节约时间/原作业时间=1960/5492×100%=35.7%。

通过本次改善,底盘装配线的生产周期已由原来的89-96min降低为58.87min,与一次内饰的生产周期57-62min大致平衡,底盘装配线的生产节拍也从原来的12-15min降低至6.67min。这一系列数据可以看出,本次对底盘装配线的改善不仅提高了底盘线的工作效率,缩短了底盘装配周期,同时也缩短了整个汽车总装的生产周期,提高了总装车间每日的产能,最终为公司降低了生产成本。

5 结论

本文通过对H公司汽车底盘装配线的分析研究,优化了装配流程工艺路线,改善了加工工位和操作程序,缩短了H公司整个汽车底盘的装配流程时间,节约了人工操作成本,对企业生产流程线有一定的借鉴和指导作用。

[1]Xu Zhiwei,Liu Yongxian.Mechanical production line simulation and Optimization analysis[J].Proceedings of the IEEE International Conference on Automation and Logistics.Qingdao,China September 2008:2925-2930.

[2]易树平,郭伏.基础工业工程[M].北京:机械工业出版社,2007.

[3]Van Nickerk W P.Productivity and Work Study[M].New York:John Wiley&Sons,Inc,1982:295-302.

[4]席忠民.汽车总装配线的作用时间研究[J].材料与工艺,1998,2:45-47.