M701F机组高压旁路调门不能关闭的原因分析

白斌杰

(深圳前湾燃气轮机电厂,广东 深圳 518054)

0 引言

深圳前湾燃气轮机电厂为燃气-蒸汽联合循环机组发电厂,一期总装机容量为3×390 MW。燃气轮机为三菱重工公司生产的M701F型燃气轮机,锅炉为杭州锅炉厂生产的卧式、无补燃、自然循环型余热锅炉,汽轮机为东方汽轮机厂生产的单轴、三压、一次中间再热凝汽式汽轮机。机组两班制运行,几乎每日要启、停机操作。机组在温态启动时,汽轮机高压旁路多次出现异常未关闭现象,本文对此现象进行了分析。

1 正常情况下高压旁路动作情况

在一般情况下,机组启机汽轮机进汽完成,在达到200.00 MW负荷后,在随后的升负荷过程中,高压旁路调门就会全关,然后进入后备压力控制模式,表1是某台机组正常启机过程中的相关数据(注:高压调门全开代表着汽轮机启动过程完成)。

从表1中可以看到,汽轮机进汽完成、高压调门全开后,高压旁路阀仍然有8%的最小开度,在随后的升负荷过程中,高压旁路调门全关并进入后备压力控制模式。其中,最小开度是为了保护旁路调门,避免调门在小开度时被过度冲刷导致调门关不严密。燃气轮机点火后,高压旁路阀开始打开,最小开度保护开始起作用。直到高压旁路前压力与高旁压力设定值之差(DSP)小于-0.300 MPa,最小开度保护才解除,此时高压旁路才会全关。

(1)在汽轮机高、中压缸进汽以后,高压旁路调门的控制模式为最小压力控制模式,其压力设定值为燃气轮机负荷的f(x)函数值。此f(x)函数的曲线如图1所示。

图1 f(x)函数曲线

表1 机组正常启机过程的相关数据(2011-06-15)

在一般情况下,机组启动过程中汽轮机进汽完成后,燃气轮机负荷为120.00 MW左右,汽轮机负荷为80.00 MW左右。此时120.00 MW的燃气轮机负荷对应的高压旁路调门设定的目标值为6.147 MPa,高压旁路前主汽压力一般为6.100 MPa左右,DSP不满足小于-0.300 MPa的条件,故高压旁路开度调门此时仍有8%的最小开度。

(2)在随后的升负荷过程中,由于燃气轮机负荷增加使对应的高压旁路调门压力设定值增加及余热锅炉负荷增加的滞后性,使高压旁路阀的设定值增大速率大于高压旁路前压力的增大速率,从而使DSP不断减小,当DSP小于-0.300 MPa后,高压旁路阀的最小开度保护解除,高压旁路开度开始从8%关至全关-5%。

2 异常情况下高压旁路的动作情况

某次启机过程中高压旁路异常未关闭的相关数据见表2。

从表2中可以看出,在温态异常启机过程中,汽轮机进完汽、高压调门全开时,燃气轮机负荷较高(达128.86 MW),对应的高压旁路调门的设定值也较高。在此后的升负荷过程中,高压旁路前主汽压力与高压旁路压力设定值之差达到最小值-0.290 MPa,但仍大于 -0.300 MPa,因而高压旁路调门最小开度保护未能解除,高压旁路调门未能全关。再往后的升负荷过程中,高压旁路前主汽压力的升速率比高压旁路调门设定值的升速率大,以致DSP不断增大并远离 -0.300 MPa。2011-07-20 T 07:07:30,DSP 升至 0.020 MPa,此时处于最小压力控制模式高压旁路调门PIQ控制模块输出开始由0开始增大,但输出仍小于8%,由于受最小开度保护限制,因而高压旁路调门的开度仍然为8%。至07:08:24时,高压旁路调门PIQ控制模块输出开始大于8%,此后高压旁路调门的开度由PIQ控制模块计算值控制,之后根据高压旁路前主汽压力值与高压旁路调门设定值比较值一直不断开大。最后在负荷设定为350.00 MW时,机组负荷只能稳定运行在324.50 MW,原因就是高压旁路调门打开了27.67%的开度,使汽轮机负荷有所损失。

由高压旁路调门设定值与燃气轮机负荷的f(x)函数关系图可知,燃气轮机负荷大于 134.00 MW后,高压旁路调门设定值(SV)上升速率变缓慢。此次启机过程中汽轮机进完汽、高压调门全开时燃气轮机负荷已达128.86 MW,致使其在之后的升负荷过程中很快大于134.00 MW,从而使高压旁路调门设定值的目标值上升速率变缓并最终使此上升速率小于高压旁路调门前主汽压力的上升速率。其结果就是使DSP未能小于-0.300MPa、高压旁路调门未能实现关闭。

3 热态、温态、冷态3种启机过程比较

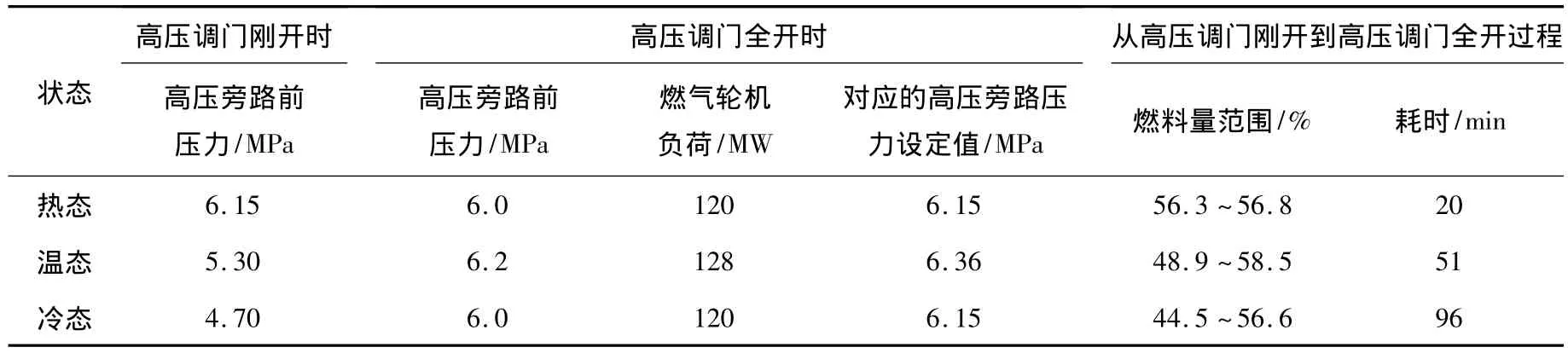

对三菱重工公司生产的M701F机组在热态、温态、冷态3种启机过程相关数据进行统计,见表3。

从表3中可以看出,在热态和冷态启机过程中高压调门全开时,其燃气轮机负荷一般在120.00 MW左右,对应的高压旁路压力设定值为6.150 MPa左右。在温态启机过程中高压调门全开时,其燃气轮机负荷一般在128.00 MW左右,对应的高压旁路压力设定值为6.360 MPa左右。在热态启机时,高压调门开始开至其全开过程燃料量一直维持在56%左右,用时20 min;温态和冷态在高压调门开始开启,其燃料量都是缓慢逐渐上升的,不同的是温态从49%升至58%,用时51 min,冷态从44%升至56%,用时96 min。

由于启机完成时的设定负荷为202.00 MW是不变的,当汽轮机负荷偏小时,只有加大燃气轮机负荷来满足总负荷达到设定值。在温态启机时,高压调门全开时汽轮机负荷为72.00 MW左右(偏小),故燃气轮机负荷为128.00 MW左右(偏大)。温态启机进完汽后汽轮机负荷偏小与其进汽过程中燃料量较小及汽轮机进汽用时不够长有关(余热锅炉负荷有滞后性)。

表2 高压旁路异常未关闭的相关数据(2011-07-20)

表3 3种启机过程相关数据统计

4 解决措施

根据以上分析,对于温态启机过程,三菱公司设计的经验数据提供的裕度不够(多次异常启机过程中DSP都达到 -0.290 MPa附近,虽然非常接近 -0.300 MPa,但仍未能小于 - 0.300 MPa),高压旁路控制很可能超出经验数据范围而达不到预设目的。

对此,笔者提出了以下几种解决措施:

(1)修改压力设定值与燃气轮机负荷的f(x)函数。增加燃气轮机负荷134.00~228.00 MW段对应的高压旁路压力设定值的目标值斜率,在温态启机时,使高压旁路压力设定值的目标值升速率可以匹配高压旁路前实际压力升速率,确保两者DSP之差能够小于-0.300 MPa,从而达到高压旁路能够顺利关闭的目的。

(2)修改高压旁路最小开度复位差压DSP。减小DSP的绝对值,使高压旁路前实际压力与高压旁路压力设定值之差DSP可以较容易达到,如将DSP改为 -0.250 MPa。

(3)优化高压调门温态启动时的开度曲线及负荷升速率,尽量提高机组启动完成时的汽轮机负荷,从而减小此时的燃气轮机负荷,以利于高压旁路的顺利关闭。

实践证明,通过采用第2种方法,机组成功避免了温态启动时出现的异常工况。

5 结论

综上所述,M701机组启机过程中高压旁路调门实现全关的逻辑是三菱公司依据经验采用开环控制的方法实现的(中压、低压旁路调门也是如此),在异常状况下,并不能保证高压旁路调门一定能实现全关,这是开环控制的弊端。因此,在机组运行过程中,有必要对控制逻辑进行相关优化,从而最大限度避免异常工况的产生。

[1]罗万金.电厂热工过程自动调节[M].北京:中国电力出版社,2004.

[2]陈忠海.热工基础[M].北京:中国电力出版社,2004.