岩石粉状乳化炸药生产中的安全问题与对策

吴东升 句超 陈慧 崔智慧

内蒙古日盛民爆集团有限公司,内蒙古 呼和浩特 013750

岩石粉状乳化炸药生产中的安全问题与对策

吴东升 句超 陈慧 崔智慧

内蒙古日盛民爆集团有限公司,内蒙古 呼和浩特 013750

通过对岩石粉状乳化炸药生产过程的阐述,列出目前该炸药生产过程中存在的主要安全问题,在此基础上提出了一些对策和建议,这对我国岩石粉状乳化炸药的安全生产具有一定的现实意义。

粉状乳化炸药;乳胶基质;设备;安全生产

powdery emulsion explosive; emulsion matrix; equipments; safety production

引 言

1969年6 月3 日,美国阿特拉斯(Atlas)化学工业有限公司H.F.布卢姆首次在专利中公布了乳化炸药,它是含水炸药的新发展。它借助于乳化剂和机械剪切力的共同作用形成W/O型乳化胶体,这一结构特点进一步增强了含水炸药的抗水性和爆轰感度。很快,乳化炸药成为工业炸药的一支新秀,受到各国的普遍重视和大量使用。

但是,在我国北方,由于温度较低,对于含水量较多的胶状乳化炸药而言耐低温性能不尽如人意,使用效果不佳。因此目前使用较为广泛的是含水量较少的粉状乳化炸药,它以含水量不大于5%的氧化剂溶液或熔融的氧化剂微滴为分散相,特定的固体碳质燃料与高分子乳化剂组成的复合油相为连续相,在一定工艺条件下通过强力剪切形成油包水型乳胶基质,再通过喷雾制粉、旋转闪蒸或冷却粉化等方法制成的一种粉状乳化炸药[1]。该炸药既具有乳化炸药爆速高、抗水性优良的特点,又具有粉状炸药作功能力大、使用方便的特点;与胶状乳化炸药相比,粉状乳化炸药保持了胶状乳化炸药的高爆速、高猛度;由于干燥过程去掉了炸药中的部分水分,使粉状乳化炸药的耐低温性能高于胶状乳化炸药,深受广大用户的好评。虽然粉状乳化炸药具有上述优点,但岩石粉状乳化炸药水相中含水量相对胶状乳化炸药少一半以上,且水相和油相温度相对高出20℃,生产过程中螺杆泵输送压力大,喷雾塔内存药粉尘大等,这些因素决定了粉状乳化炸药生产中需要更加注意安全性。

本文结合公司现有粉状乳化炸药生产工艺,探讨生产中存在的安全问题,并提出相应的对策,这对于粉状乳化炸药的安全生产具有一定的现实意义。

1 粉状乳化炸药的配方与生产工艺

1.1 岩石粉状乳化炸药的配方

岩石粉状乳化炸药的组成比较简单,主要成份为硝酸铵、固体蜡和高分子乳化剂,具体配方见表1。

表1 岩石粉状乳化炸药的组成与配比

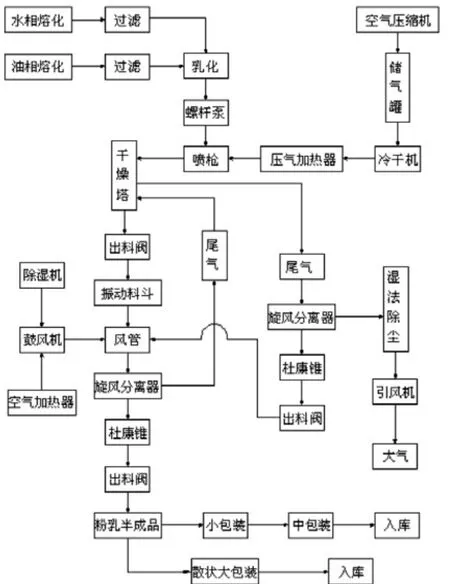

1.2 岩石粉状乳化炸药的生产工艺

岩石粉状乳化炸药的生产工艺流程见图1。其制备方法是:首先将硝酸铵与水溶解至130℃~135℃得到水相,将固体蜡与高分子乳化剂混熔至125℃~130℃得到油相,再将油相与水相加入到乳化器中制得乳化胶体,最后经过喷雾制粉得到岩石粉状乳化炸药。

图1 岩石粉状乳化炸药生产工艺流程

2 粉状乳化炸药乳胶基质的爆炸性

由于粉状乳化炸药生产是采用蒸汽加热,具有一定温度的水相(最高温达135℃左右)和油相,在高速运转和强剪切力作用下,借助乳化剂而形成乳化炸药基质,再经制粉、干燥冷却而形成粉状乳化炸药。在这里,正确地认识乳化炸药基质的安全性是安全生产的前提。我们知道,从乳化炸药的研发到广泛投入生产应用,人们对乳化炸药基质的性质有了常规认识,从认为未经敏化的乳化基质不是炸药,是非常安全的,到乳化炸药基质就是炸药这一结论有了新的发展。

因为按照工业炸药爆炸机械感度与热感度的测定方法,乳化炸药的机械感度最低,相对较为安全。但当体系达到一定温度后,炸药中的硝酸铵将发生下述反应,因而乳化基质本身具有爆炸性[2]。

国内外经历过几次血的教训,权威检测机构对国内外各类型乳化炸药基质的雷管感度进行了广泛的试验,并提出了一些意见,如禁止在乳化炸药配方中使用单质炸药和敏感材料(诸如高氯酸盐、次氯酸盐、甲胺硝酸盐等其它非配方添加剂),这些措施固然取得了一定的效果,但未能从根本上扼制事故的发生。原因虽然是多方面的,但是将乳化炸药基质分为有雷管感度的和无雷管感度,使得一些人认为无雷管感度的乳化基质是安全的,这种认识与炸药安全性能的基本理论是矛盾的[3]。作为高危生产行业,为了确保安全起见,笔者认为要本着“宁可信其有,不可信其无”、“草木皆兵”的理念予以高度重视。

3 关键设备的安全性

英国的科学家布登提出的热点学说,很好地解释了炸药在机械作用下发生爆炸的原因,因此得到了人们的普遍公认[4]。于是,热点的形成是乳化炸药生产中最具潜在危险的因素之一的观点被人们所接受。由于配方不同,选用材料的差异性决定了每种工艺的安全性能,特别是受热的变化规律和危险程度是不同的。针对不同工艺流程的粉状乳化炸药而言,任何设备设计上的重大缺陷,工艺设计上的不合理(不配套)和管理上的疏忽,都有可能造成乳化炸药生产过程中温度不断积累而引发事故。如间断式生产中反应釜搅拌翅的断裂,轴套销键的脱落,乳化器中基质流动不畅或堵塞,螺杆泵长时间空转或断流;管道式生产工艺中系统压力过高和操作工人脱岗、失误等。

3.1 乳化器

两物体在摩擦过程中所做的功90%以上转变为热。在炸药生产行业,生产粉状乳化炸药的关键设备——乳化器,其转子线速度虽然都符合指导意见要求不大于10 m/s,但机械密封摩擦面存在相对运动,表面温升不仅使搅拌装置及机械密封容易损坏,更严重的是还可能发生爆炸危险,造成重大安全事故。因此,严格控制摩擦表面温升在额定温度以下是一个不容忽视的问题。国内历次乳化器(含胶体磨)的燃烧爆炸事故,多数是由于摩擦导致温度急剧上升造成的。

因此对于乳化器,结合生产实践,我们认为采取以下安全防范措施是有效的:

(1)降低乳化器转速,采用物理变频技术和高效乳化剂,选用大型企业生产的优质乳化剂可提高乳化能力,降低基质的黏稠度,减小机械剪切阻力,从而降低乳化器转速,达到降低线速度的目的,既能大幅度降低摩擦生热,又能保证产品的性能;

(2)全面引入冷却结构,及时消除搅拌与摩擦产生的热量;

(3)选用立式、小容积(以满足生产需求为佳,使腔内滞留基质控制在最小量)、开放式、大间隙的乳化器[5];

(4)及时清理残留基质,生产结束停机前通入热水把腔内基质冲出来,防止下次启动时干磨引发事故;

(5)采取安全预警及自动保护措施,为确保乳化器在运行过程中的安全,采用超温报警、振动超幅报警以及紧急手动、自动连锁停机等控制措施,给设备外壳接地,电器设备重复接地保护。

3.2 螺杆泵

泵送过程是连续式乳化炸药生产工艺中必不可少的重要组成部分,又是粉状乳化炸药生产中相对较容易发生事故的过程,如由螺杆泵不良运行引起的乳化炸药生产线爆炸事故就发生过多起。泵送过程不可避免地要对物料介质产生一定的机械作用,研究表明,乳化基质在制备过程中不可避免地存在因机械作用而产生的气泡,这些都是理想的爆炸“热点”。在泵送过程中,当遇到剧烈摩擦,受到高温、挤压、碰撞等机械作用时,则可能会发生爆炸。正常工作条件下,螺杆泵的循环冷却水会把多余的热量带走,泵送乳化基质的能量能够得以消散,不会造成热量聚集温度升高的情况。相反,异常的条件下这种平衡被破坏,会引起爆炸事故发生。如螺杆泵的选型不合适,生产中出现泵送堵塞、泵空运转、异物进入泵内等问题,都会加大泵的摩擦,致使定子和转子摩擦产生大量的热;尤其是乳化基质在螺杆泵内断流,导致定子转子局部直接接触,生成大量热,断流时间一旦延长,定子和转子就处于干摩状态,橡胶定子的摩擦系数很高,导热系数很小,干摩擦导致泵内残留的乳化基质温度急剧升高,在没有新的基质进出的情况下,残留基质的温度升高到一定程度发生热分解,可能导致严重的爆炸后果。专家认定2006年6月发生在安徽当涂粉状乳化炸药生产线爆炸事故,原因就是螺杆泵长时间断料空转,残留在泵腔内的基质连续受机械作用升温,最终发生爆炸。

几年来的生产实践证明,我们认为采取以下安全防范措施是可行的:

(1)正确选型,螺杆泵的选型应遵循经济、合理、可靠的原则,从工信部发布的!民用爆炸物品专用生产设备目录中选择,泵的规格要根据被输送液态物料的性质和流量、压力来决定,而泵的转速则由输送液态物料的黏度和腐蚀性作为主要参数来选择,管路的长度要尽量缩短,管路的直径要适当地增大,以减小泵体内的压力。我们选择了德国生产的耐驰螺杆泵,在生产中运行可靠,经济耐用;

(2)正确使用,启动螺杆泵应在吸、排停止阀全开的情况下进行,以防过载或吸空,防止干转发生断流现象;确保进入泵内的物料不含固体杂质,以免擦伤工作表面;在满足输送能力的情况下尽量采用低转速;始终要通循环冷却水并且保证冷却水的温度和流量能够满足散热的需求,不能使冷却水断流;生产前要对螺杆泵进行半个小时左右的预热,以降低阻力;

(3)前期预防,生产结束后对螺杆输送泵用热水冲洗,冲洗后加入少量机油保养;对进料敞口进行妥善保护,防止异物进入泵腔;给设备外壳接地,电器设备设重复接地保护;

(4)定期检修,螺杆泵因工作螺杆较长,刚性较差,容易弯曲,造成工作失常;衬套为橡胶制品,是单螺杆泵的一个易损件,它的好坏直接影响生产的正常进行,使用中,衬套可能从钢体内脱落或掉橡胶小块,通过检查三流雾化器喷头是否有橡胶块、观察螺杆泵上的压力表是否异常攀高来确定,根据生产频次对螺杆泵进行检修,视磨损情况更换衬套;

(5)安装自动控制系统,给泵安装变频器、温度、压力传感器,当工作中出现温度、压力在一定时间内持续偏离设定值时报警,严重时自动停车,可避免恶性事故的发生;

(6)安装泄爆装置,在输送物料的出口端安装泄爆片,当压力在一定时间内偏离设定值时,泄爆片就胀裂,从而释放泵内的压力,避免事故的发生;

此外,我公司粉状乳化炸药生产线的生产实践表明,粉状乳化炸药采用计算机控制连续乳化生产,现场定员少,存药量少,安全保障措施好,一旦发生事故,可大大减轻事故的灾害程度。但是,由于这种生产线的突出优点及某些片面宣传,使得一些人坚信自动化生产线都具有可靠的自动报警系统和遇险停机功能,采用了设计精良的专用设备等,可以安心生产,不会出安全事故。事实证明,这种认识是幼稚的,将这种观念纳入平时管理和操作是很危险的。首先,人们对粉状乳化炸药机理性质的研究还在深入进行,目前仍然停留在比对状态,当前只能对爆速作精确测定,而对各种热化学参数不能定性定量的驾驭,导致设计中的不确定性在所难免;其次,过分夸大自控生产线的功能而淡化了人的作用,且不说目前自控线上所采用的仪器、仪表的可靠程度如何,就某些专用设备而言,如乳化器的密封是乳化器最易损坏和发热的部位,该处不易安装温度传感器,这里的突发损坏就极易引发事故。因此,为了保证粉状乳化炸药生产的安全性,还须努力提高生产线的自动控制水平及可靠度;更要从思想上清醒地认识到自动控制系统在人的操控下才能尽善尽美,经常维护和切实的现场巡视是非常必要的。

4 结语

以上对粉状乳化炸药生产过程中的安全问题进行了部分罗列并提出了一些对策,但粉状乳化炸药生产过程中的安全问题涉及多个方面,在提高认识的同时,应当尽量提高粉状乳化炸药基质以及设备本身的安全性;同时人的因素也是不容忽视的,要不断加强人员培训力度努力提高从业素质;民用爆炸物品生产本身就有危险性,即使生产工艺发展到一个更高的阶段,其潜在的不安全因素依然存在;减轻和避免事故需要我们民爆同仁、科研院所继续不断地努力探索,真正提高我国粉状乳化炸药生产的本质安全水平。

[1] 汪旭光.乳化炸药[M].北京:冶金工业出版社,2008,309-330.

[2] 黄文尧,颜事龙.炸药化学与制造[M].北京:冶金工业出版社,2009,169-170.

[3] 黎涛,曹雄.乳化炸药生产过程中的安全性分析[J],工业安全与保,2010,36(3):15-16.

[4] 黄寅生.炸药理论[M].南京:南京理工大学,2001,151-152.

[5] 杨民臣.乳化炸药二级乳化工艺设备及其安全性[J].爆破器材,1999,28(5):1-13.

Safety Problems and Countermeasure in the Process of Rock Powdery Emulsion Explosive Production

Wu Dong-sheng, Ju chao, Chen Hui, Cui Zhi-hui

(Inner Mongolia Risheng Civil Explosive Materials (Group) Limited Company Inner Mongolia Hohhot 013750)

the main safety problems in the process of present powdery emulsion explosive were listed by describing the explosive process. Some countermeasures and suggestions were put forward, which is a certain practical significance for safety production of rock powdery emulsion explosive in our country.

10.3969/j.issn.1001-8972.2012.10.092

吴东升(1971-),注册安全工程师,从事工业炸药的安全生产与管理工作。

——蛋鸡粉状饲料特点及其工艺技术