含镍量为12% ~ 15%的碱性锌镍合金电镀工艺

汤新生,杭冬良,周佩佩

(江苏梦得电镀化学品有限公司,江苏 丹阳 212341)

含镍量为12% ~ 15%的碱性锌镍合金电镀工艺

汤新生*,杭冬良,周佩佩

(江苏梦得电镀化学品有限公司,江苏 丹阳 212341)

采用新的添加剂和配位剂实现了从以ZnO 7 ~ 10 g/L、NiSO4·6H2O 5 ~ 10 g/L和NaOH 120 ~ 140 g/L为主要成分的碱性镀液中制备含镍量为 12% ~ 15%(质量分数)的锌镍合金镀层。介绍了镀液各成分对镀层性能的影响。中性盐雾试验结果表明,含镍量为 13.4%的锌镍合金镀层在镀态条件下具有最佳的耐蚀性。该锌镍合金镀层若未钝化,在中性盐雾试验中耐白锈的时间为24 h,而经彩虹色或本色钝化后,96 h后出现少量灰白色腐蚀点,290 h后才出现白色腐蚀点。

锌镍合金;电镀;碱性镀液;添加剂;钝化;耐蚀性

1 前言

随着现代工艺和科学技术的迅速发展,人们对防护性镀层的质量要求越来越高,电镀随之迅猛发展。锌镍合金因其突出的性能,在日本、美国、欧洲已得到了广泛应用,其发展前景非常广阔。

锌镍合金镀液主要分酸性体系和碱性体系。碱性锌镍合金电镀由于具有镀液分散能力好,镀层厚度均匀,对设备和工件腐蚀性较小,工艺操作容易,成本较低等优点,近年来已引起研究者的重视。为了进一步提高碱性锌镍合金镀层的耐蚀性和装饰性,一般都需要钝化处理。经过钝化处理的镀层,耐蚀性能提高多倍。

锌镍合金镀层具有比锌镀层高得多的抗腐蚀性,其优异的耐蚀性能倍受广大研究者的关注。笔者对纯锌镀层和不同镍含量的锌镍合金镀层进行了中性盐雾试验。对比发现,镍含量为7% ~ 9%的锌镍合金的耐蚀性是锌镀层的3倍以上;含镍13%左右的锌镍合金镀层的耐蚀性则是锌镀层的 5倍以上。锌镍合金的耐蚀性与含镍量的关系如图1所示。

图1 锌镍合金镀层的镍含量与其镀态耐蚀性的关系Figure 1 Relationship between nickel content of Zn–Ni alloy and its corrosion resistance without passivation

本文介绍了新近研制的 MNX-2011添加剂和MNX-2011配位剂在碱性锌镍合金电镀工艺中的应用,并在此基础上对镀层进行钝化处理。实践证明,该工艺稳定,溶液维护简单,便于工业化生产。

2 实验

2. 1 基材与设备

基材采用冷轧铜试片(65 mm × 100 mm × 0.1 mm)或钢铁紧固件。

主要设备有:DDZ-10A型调压变压整流器(浙江省绍兴市合力整流器厂),YWX/F-150型盐雾腐蚀试验箱(江苏安特稳科技有限公司),BS-1500L型电子天平(上海友声衡器有限公司),赫尔槽,恒温水浴装置等。

2. 2 电镀工艺过程

2. 2. 1 碱性电镀锌镍合金镀液组成及工艺条件

2. 2. 2 工艺流程

化学除油—流水清洗—酸洗—流水清洗—弱腐蚀活化—流水清洗—电镀。

2. 2. 3 电镀实验

以小槽(容积2 L)电镀试验考察主盐、添加剂、配位剂等成分在较宽的电流密度范围内对镀层外观的影响,工作电流0.5 ~ 2.0 A,时间5 ~ 20 min,温度15 ~ 25 °C。

2. 3 镀液的性能测试

2. 3. 1 镀液稳定性测试

在实际生产中,镀液是否能够长期稳定(要求不出现沉淀)关系着生产能否连续进行以及产品质量能否一致合格。因此,需要对镀液的稳定性进行评定[1]。

试验一:将镀液加热到60 ~ 70 °C,配位剂没有出现分解现象,冷却并补充水分后电镀仍能正常进行。

试验二:将镀液静置一个星期左右,镀液有没有出现浑浊,补充水分后电镀也能正常进行。

2. 3. 2 镀液成分分析

镀液中镍离子含量的分析采用丁二酮肟法[2],在525 nm[3]下测分光光度值,然后得出镀液中的镍含量。锌离子和镍离子总量的分析以紫脲酸铵为指示剂,用EDTA滴定法,从中减去镍离子含量即为锌离子的含量。

2. 4 镀层性能测试

2. 4. 1 镍含量的分析

2. 4. 1. 1 分光光度计法

镀层中镍含量的分析方法与镀液中镍含量的分析方法类似。镀层先沉积在铜片上,再用20%(体积分数)的硫酸褪镀,分析褪镀液中金属离子含量。相关试剂的配制参考文献[4]。

2. 4. 1. 2 能谱仪分析

采用美国FEI公司生产的QUANTA200型扫描电子显微镜附带的能谱分析仪,分析验证合金镀层的镍含量。

2. 4. 1. 3 X射线荧光分析

采用英国牛津公司生产的MDX1000型X射线荧光光谱仪,分析验证镀层中各种金属的含量。

2. 4. 2 厚度测试

2. 4. 2. 1 称重法

采用溶解称重法[5]测试锌–镍合金镀层的厚度,具体操作如下:

(1) 以铜片为阴极,电镀锌–镍合金10 min,并测量试片的镀层面积A;

(2) 称量试片(带有镀层)的质量m1;

(3) 以与水的体积比为1∶5的硫酸将试片上的镀层充分溶解,再次称量铜片(无镀层)质量m2,然后使用 721-B型分光光度计测出吸光度,并计算镀层的镍含量Ni%;

(4) 以公式ρZn–Ni= ρNi× Ni% + ρZn× Zn%,计算锌–镍合金镀层的密度ρZn–Ni,其中Zn% = 100% − Ni%;

(5) 按公式h = (m1− m2) × A ÷ ρZn–Ni计算试片镀层的厚度。

2. 4. 2. 2 X射线荧光分析

采用英国牛津公司生产的MDX1000型X射线荧光光谱仪测镀层的厚度。

2. 4. 3 盐雾试验

采用江苏安特稳科技有限公司的YWX/F-150型盐雾试验箱,按照GB/T 10125–1997《人造气氛腐蚀试验盐雾试验》进行中性盐雾(NSS)试验。

将NaCl溶于电导率不超过2 µS/cm的蒸馏水或去离子水中,其质量浓度为(50 ± 5) g/L。在25 °C时,配制的溶液密度在1.025 5 ~ 1.040 0 g/mL范围内,调整pH至6.5 ~ 7.2之间,试验箱内温度为35 °C。经24 h喷雾后,每80 cm2面积上盐雾的沉降速度为1 ~ 2 mL/h。采用连续喷雾方式。

3 各成分的作用及其对镀层性能的影响

3. 1 主盐

氧化锌是镀液中金属锌离子的来源,锌离子浓度直接影响镀层中镍含量。镀液中 Zn2+、Ni2+质量比以1.0 ~ 3.5为佳,可使镀层中镍的质量分数在14% ~ 11%之间。镀液中锌离子浓度高,镀层呈白色,低电流密度区显灰白色,镀层中镍含量降低,耐腐蚀性差。

硫酸镍是镀液中镍离子的来源,与锌离子共同沉积,形成一定镍含量的耐腐蚀锌镍合金镀层。适当提高镀液中镍离子浓度有利于提高镀层中镍含量,但镀液中镍离子浓度过高,同时配位剂过少时,镀层低电流密度区发黑。因此在电镀过程中,如镀层低区发黑,应考虑镀液中是否镍离子浓度过高,需补加适当的配位剂来调整。

镀液中Zn2+与Ni2+的质量比对镀层外观影响不大,但对镀层中含镍量影响较大,见图2。要将镀层中镍含量控制在13%左右,应控制m(Ni2+)/m(Ni2++ Zn2+)为0.16 ~ 0.32。

图2 镀液中Zn2+/Ni2+质量比对锌镍合金镀层中镍含量的影响Figure 2 Effect of Zn2+-to-Ni2+ mass ratio in plating bath on nickel content of Zn–Ni alloy deposit

3. 2 配位剂

常用的配位剂有柠檬酸盐、酒石酸盐、葡萄糖酸盐、多元醇、有机胺等。通过实验对比发现,MNX-2011配位剂(由有机胺类和羧酸盐类物质组成)对镀液的稳定性和镀层的性能都有较好效果。在电镀过程中,配位剂过少则镍离子过多,使镀层(特别是低电流密度区)发黑,此时应适当补加配位剂来改善。

由表1可知,镀液中NiSO4·6H2O质量浓度跟镀层含镍量正相关:配方1中NiSO4.6H2O质量浓度较高,镀层的镍含量为24%;配方3中NiSO4·6H2O质量浓度较低,镀层的镍含量为7.5%。易挥发的有机物作为镍的配位剂,会使镀液不稳定。配方2中的乙二胺具有挥发性,镀液受热后变色严重,出现絮状悬浮物,而且获得的镀层外观发黑。配位剂的配位能力对镀层含镍量有影响。一般而言,与镍离子形成不稳定系数小的配合物的物质,其配位能力较好。配方 1的镀液稳定性较好,且镀层光亮,对应的镀层含镍量可通过镀液中的锌、镍离子比调整,故确定配位剂MNX-2011作为进一步研究的镀液配位剂体系。配方 4的镀液稳定性较好,镀层含镍量通过检测达到13.4%,基本合乎要求。

表1 含不同配位剂镀液的稳定性及锌镍合金镀层的含镍量Table 1 Stability of the plating baths with different complexing agents and the nickel contents of Zn–Ni alloy deposits prepared thereby

配位剂对合金成分的影响见图3。配位剂的主要作用是防止金属盐水解和稳定镀液,促进阳极正常溶解,增加阴极极化和改善镀层结晶。

图3 配位剂用量对锌镍合金镀层中镍含量的影响Figure 3 Effect of dosage of complexing agent on nickel content of Zn–Ni alloy deposit

3. 3 添加剂

添加剂对镀层具有细化结晶、整平和光亮作用。通常使用的添加剂有芳香醛、有机胺以及环氧氯丙烷与有机胺的合成物等。本文采用杂环类有机物和有机胺类合成物作为添加剂。MNX-2011添加剂对镀层含镍量也有一定影响,见图4。

图4 镀液中添加剂体积分数对锌镍合金镀层中镍含量的影响Figure 4 Effect of volume fraction of additive in plating bath on nickel content of Zn–Ni alloy deposit

MNX-2011添加剂由主光剂、柔软剂、辅助剂组成。主光剂起整平光亮作用,过多会使镀层乌黑,但有脆性,过少则整平、亮度下降。柔软剂主要使镀层柔软,消除脆性,同时具有阴极极化作用,增强走位,使镀层均匀分散,过多易产生光亮条纹,过少则阴极极化不强,走位不佳,且消除镀层脆性的能力下降。辅助剂主要起增亮及阴极极化作用,增强走位能力,其用量增加可使镀层发白。

4 锌镍合金镀层的耐蚀性

对于纯锌镀层,中性盐雾试验3 h后表面就出现了黑色腐蚀点,6 h后大面积出现黑色腐蚀点,10 h后整个试件被白色腐蚀产物覆盖。对于镍含量为7.5%的锌镍合金镀层,中性盐雾试验6 h后开始发生腐蚀,白色腐蚀点很多;24 h后,试件表面全部被白色腐蚀产物覆盖。对于镍含量为13.4%的锌镍合金镀层,中性盐雾试验24 h后才发生腐蚀,出现极少量的白色腐蚀点;96 h后,试件表面只有较少的白色腐蚀点。对于镍含量为24%的锌镍合金镀层,中性盐雾试验16 h后白色腐蚀点增多;48 h后,试件表面布满白色腐蚀点。

由此可见,含镍量为13.4%的锌镍合金镀层的耐蚀性优于其他含镍量的锌镍合金镀层,含镍量 24%的锌镍合金镀层的耐蚀性稍优于含镍量7.5%的锌镍合金镀层,而碱性纯锌镀层(含镍量为零)的耐蚀性最差。

锌镍合金镀层的腐蚀产物主要是ZnCl2·4Zn(OH)2,该产物均匀致密地覆盖在表面上,且不容易导电,对镀层起保护作用;而锌镀层的腐蚀产物主要是 ZnO,其结构疏松,起不到保护作用。另外,由于锌镍合金中有镍的存在,对腐蚀反应过程和腐蚀产物中产生了有利的影响,使腐蚀反应形成Zn(OH)2保护层。

5 锌镍合金镀层的钝化

5. 1 钝化工艺

彩色钝化膜在锌镍合金上的形成比在纯锌镀层上困难得多,且随镀层中含镍量的增加,越加困难。一般而言,锌镍合金中含镍量在 10%以内,钝化还比较容易;含镍量为 13%左右时,钝化比较困难;当含镍量超过16%,则很难钝化。针对MNX-2011工艺所得锌镍合金镀层含镍 13%左右,通过钝化层外观及中性盐雾耐蚀性进行对比,筛选出3种钝化工艺,见表2。

5. 2 钝化膜的耐蚀性

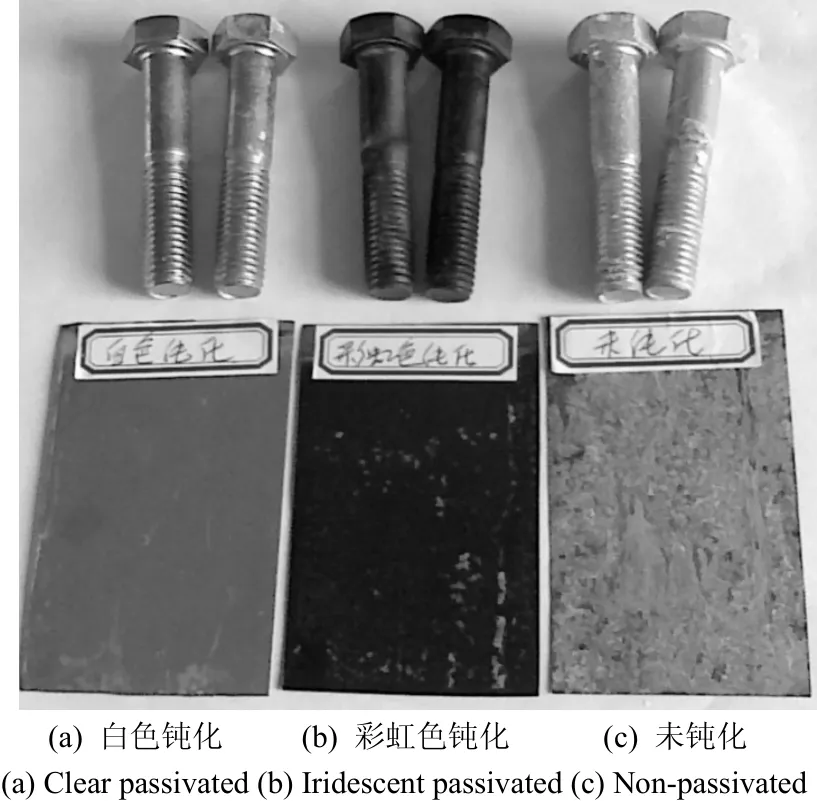

含镍量为13.4%的镀层经彩色钝化处理后,中性盐雾试验96 h时试件表面出现少量灰白色腐蚀点;试验290 h后,试件表面出现白色腐蚀点。若采用白色钝化,中性盐雾试验 96 h后试件表面出现少量灰白色腐蚀点;试验300 h后,试件表面出现白色腐蚀点。而未钝化时,试件在中性盐雾试验24 h后已出现少量的白色腐蚀点。腐蚀后试样的外观如图 5所示。由此可见,钝化后镀层的耐蚀性能明显优于未经钝化处理的镀层。另外,白色钝化膜的耐蚀性优于彩色钝化膜。

表2 3种钝化工艺的配方及工艺条件Table 2 Bath formulation and operation conditions of three passivation processes

图5 不同钝化工艺处理的镀锌镍合金工件经中性盐雾试验后的照片Figure 5 Photos of workpiece prepared through Zn–Ni alloy plating followed by different passivation processes after neutral salt spray test

6 结论

采用碱性锌镍合金镀液体系获得了含镍量为12 ~15%的锌镍合金镀层。该锌镍合金镀层具有良好的外观和耐蚀性。采用新的钝化液配方及相应的工艺对镀层进行钝化处理,进一步提高了锌镍合金镀层的耐腐蚀性能。

[1] 肖作安. 硫酸盐体系锌镍合金电沉积规律性的研究[D]. 武汉: 华中师范大学, 2005.

[2] 侯燕. 碱性锌–镍合金镀液及镀层中锌、镍的测定[J]. 电镀与精饰, 2005, 27 (1): 43-45.

[3] 马钦科 Z. 元素的分光光度测定[M]. 郑用熙, 译. 北京: 地质出版社, 1983: 321-322.

[4] 楼书聪, 杨玉玲. 化学试剂配制手册[M]. 2版. 南京: 江苏科学技术出版社, 2002.

[5] 沈品华, 屠振密. 电镀锌及锌合金[M]. 北京: 机械工业出版社, 2002: 211-236.

Process for electroplating zinc–nickel alloy with 12%-15% nickel from an alkaline bath //

TANG Xin-sheng*, HANG Dong-liang, ZHOU Pei-pei

The electroplating of Zn–Ni alloy containing nickel 12%-15% (by weight) from a bath composed of ZnO 7-10 g/L, NiSO4·6H2O 5-10 g/L, and NaOH 120-140 g/L was realized using newly-developed additives and complexing agent. The effect of individual constitute of the plating solution on the properties of deposit was introduced. The results of neutral salt spray (NSS) test showed that the Zn–Ni alloy deposit with 13.4wt% nickel has optimal corrosion resistance under as-plated condition. It lasts 24 h in NSS test without white rust. With iridescent or clear passivation, some gray corrosion spots appear after NSS test for 96 h, and white corrosion spots will not occur until 290 h after NSS test.

zinc–nickel alloy; electroplating; alkaline bath; additive; passivation; corrosion resistance

Jiangsu Mengde Electroplate Chemical Products Co., Ltd., Danyang 212341, China

TQ153.12

A

1004 – 227X (2012) 02 – 0010 – 04

2011–08–17

2011–10–20

汤新生(1963–),男,江苏丹阳人,工程师,主要从事电镀工艺研究工作。

作者联系方式:(E-mail) hdl@chinamengde.com。

[ 编辑:温靖邦 ]