地面驱动螺杆泵举升工艺及其应用

姚 军 薛天飞 刘 通,黄 华,王卫刚 南 雷

(陕西延长石油(集团)有限责任公司研究院,陕西 西安 710075) (延长油田股份有限公司王家川采油厂,陕西 延安 717100) (陕西延长石油(集团)有限责任公司研究院,陕西 西安 710075) (延长油田股份有限公司南区采油厂,陕西 延安 716000)

地面驱动螺杆泵举升工艺及其应用

姚 军 薛天飞 刘 通,黄 华,王卫刚 南 雷

(陕西延长石油(集团)有限责任公司研究院,陕西 西安 710075) (延长油田股份有限公司王家川采油厂,陕西 延安 717100) (陕西延长石油(集团)有限责任公司研究院,陕西 西安 710075) (延长油田股份有限公司南区采油厂,陕西 延安 716000)

针对延长油田常规抽油设备遇到的干抽、管杆偏磨严重、设备投资、运行及维修费用高等问题,以现有成熟螺杆泵配套技术为基础,结合延长特低渗透油田的地质特征和井况特点,对螺杆泵工作原理进行了分析,重点开展螺杆泵无级调参技术、抽油杆柱受力分析及扶正器的合理分配位置及数量、选泵与单井设计技术研究,完善工况诊断等技术规范,形成具有延长特色的螺杆泵配套工艺技术,该技术在低渗透油田值得推广。

螺杆泵;采油系统;举升工艺

延长油田位于鄂尔多斯盆地中部,由于特殊的地层特点,自然产能低,是一个特低渗、异常低压、低丰度的“三低”岩性油藏。随着油田开发不断深入,定向井在延长油田愈来愈多,井下情况日趋复杂,井筒环境愈趋恶劣,同时许多难动用储量相继投入开发,使常规抽油设备遇到了诸如干抽、管杆偏磨严重、不能根据油井供液能力自动调整抽汲参数、举升方式能耗高以及设备投资、运行费用高等难题。

螺杆泵采油系统具有体积小、节省钢材、重量轻、维修方便、投资少、节能等优点,不仅适合于高粘度、高含砂、大油气比、低产油田的开发,而且对于普通油藏及水驱油藏后期高含水开采阶段也表现出很好的适应性。地面驱动单螺杆泵是一种新型采油设备,它具有一次性投资少,采油效率高,能耗低,结构简单,作业、安装、维修方便等特点,特别适合延长油田丘陵沟壑的地理特征及生产现状[1-2]。下面,笔者通过对螺杆泵举升工艺及配套技术和装置的研究,开展螺杆泵采油现场先导性试验应用及分析,总结出适合延长油田的螺杆泵采油系统和工艺技术,为延长油田开发提供一种全新的机械采油方式。

1 地面驱动螺杆泵采油系统工作原理

在整个螺杆泵采油系统中,地面驱动发展较早,也比较成熟,但是井下驱动避免了地面驱动扭矩的损失、设备也比较少,具有较高的采油效率,国内正处于试验阶段。国内各油田现用的螺杆泵采油系统,一般都选取地面驱动方式。笔者试验采用皮带传动地面驱动螺杆泵采油系统。地面驱动螺杆泵是由地面动力驱动抽油杆带动其螺杆在衬套内旋转,实现将原油从井下举升到地面。地面部分包括地面驱动和变频控制柜;井下部分包括井下泵、抽油杆、油管、配套工具(如锚定工具、扶正器)等[3-4]。

2 地面驱动螺杆泵采油系统的关键技术

2.1无级调参驱动技术

采用转矩、转速、运行电流及井口液量、压力等实时检测信号和变频器控制系统可满足井下螺杆泵运动和动力的要求,同时具有过载与欠载保护、过载与欠载停机、软启动和软停机等功能,其中主要是电流调参法、转矩调参法。螺杆泵变频自动控制系统包括螺杆泵、转速-扭矩传感器、变频系统(主要由变频器、主控制电路和辅助电路组成)、PLC、驱动电机和二次仪表等单元组成[5]。

2.2螺杆泵专用抽油杆及扶正器

从抽油杆受力、设计、保护等不同的角度,通过受力分析、载荷及扭矩的计算,对杆柱组合、扶正位置及个数进行设计,使扶正措施避免杆柱与油管直接接触产生偏磨,消除振动。

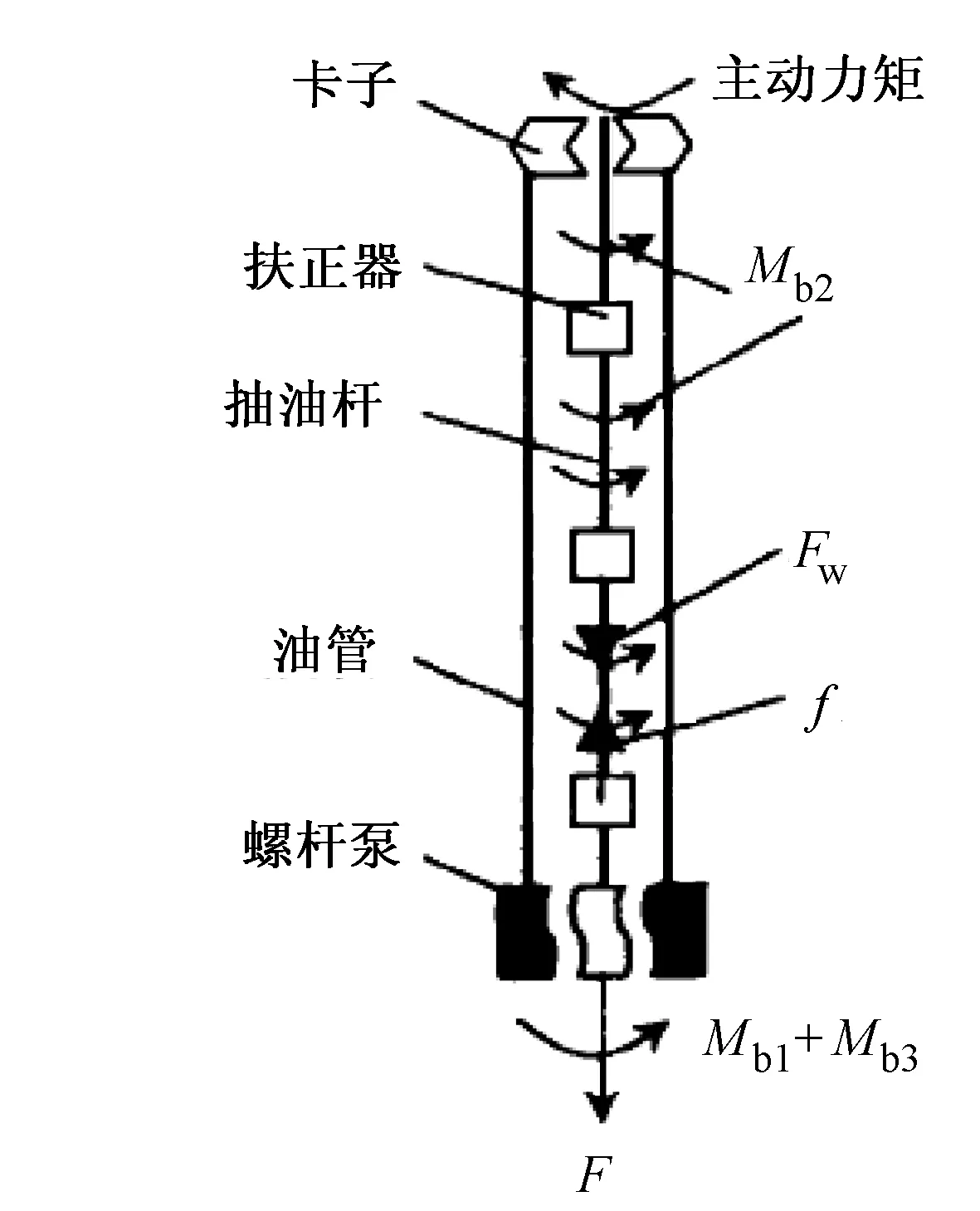

图1 杆柱动力学分析模型

1)地面驱动螺杆泵抽油杆柱的力学分析 地面驱动螺杆泵采油系统中,作用于杆柱上的外载荷主要由2部分组成。如图1所示,一部分为主动载荷,这部分载荷包括杆柱自重Fw、液体浮力f、井底螺杆泵产生的轴向力F、地面驱动设备施加的转矩以及杆柱所受的反扭矩等。杆柱所受的反扭矩主要包括转子与定子间的初始过盈配合所产生的反扭矩Mb1、抽油杆柱与液体间的摩擦扭矩Mb2、螺杆泵进出口压差造成的反转力矩Mb33部分。另一部分为被动载荷,这部分载荷包括杆柱与管柱和扶正器之间的接触摩擦力、井口卡子的约束力等[6]。

2)地面驱动螺杆泵基本参数计算 单头螺杆泵旋转1周的排量q和螺杆泵的进出口压差ΔP计算公式为:

q=16eRtΔP=(PO-PT)+(L-hD)ρg

式中,q为排量,m3;e为泵转子的偏心距,m;R为转子截面圆半径,m;t为定子导程,m;ΔP为进出口压差,MPa;PO为油压,MPa;PT为套压,MPa;L为泵深,m;hD为沉没度,m;ρ为密度,kg/m3;g为重力加速度。

3)地面驱动螺杆泵轴向载荷F的计算 螺杆泵进出口压差引起的轴向载荷F计算如下:

F=(πR2+16eR)ΔP

式中,F为轴向载荷,N。

4)地面驱动螺杆泵工作时扭矩计算 关于转子与定子之间的初始过盈配合所产生的反扭矩计算,依据大量实验测试数据采用回归方法给出了一个经验计算式[7]:

Mb1=91.3δ0-n0.45+46.5

式中,Mb1为反扭矩,N·m;δ0为定子与转子之间初始过盈值,mm;n为螺杆泵的转速,r/min。

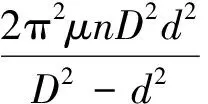

当杆柱匀速转动时,单位长度抽油杆受到的液体摩阻力扭矩Mb2为:

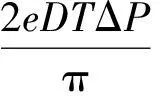

式中,Mb2为液体摩阻力扭矩,N·m;μ为井液动力粘度,Pa·s;D为油管内径,m;d为抽油杆直径,对于空心抽油杆它指的是抽油杆的外径,m。根据能量守恒定律,转子在定子内旋转是将机械能转换为液体能,所以由能量转换关系得螺杆泵进出口压差造成的反转力矩Mb3:

式中,Mb3为反转力矩,N·m;e为转子偏心距,mm;D为转子直径,m。当已知实际产液量及压差ΔP时,抽油杆受到液体的摩擦扭矩可由下式进行计算:

Mb2ω=Q·ΔP

式中,ω为角速度,ω=2πn;Q为实际产液量,m3。

抽油杆柱自重是一个均布载荷,这里将抽油杆柱浮力处理为浮重即均布载荷,则抽油杆柱单位长度的自重Fω为:

Fω=Agγ=πr2gγ

式中,Fω为抽油杆柱单位长度自重,N/m;A为抽油杆的横截面,m2;γ为抽油杆在液体中的密度,kg/m3;r为抽油杆半径,m。

扶正器的配置主要通过建立抽油杆的力学模型、载荷的计算、建立力学模型的约束条件以及对其进行求解,并考虑井眼曲率对尺寸的影响,最后得到所需扶正器的数量和安放位置。

2.3选泵与单井设计技术

选泵技术是根据油井的产能、原油物性、油层深度、螺杆泵特性等来合理选择螺杆泵的泵型、确定泵的工作参数,使螺杆泵处于高效工作区、机杆泵井达到最佳匹配,并根据单井生产动态及时进行工作参数的调整,确保螺杆泵在合理区域内工作。

2.4工况检测

利用地面驱动螺杆泵非接触式转矩转速轴向力传感器及采集系统直接测试转矩、转速,使得螺杆泵工况分析从定性走向了定量,实现采油系统运转工况的实时监控、数据采集和故障诊断。

3 现场试验

笔者在陕北某采油厂选取了4口井进行螺杆泵采油先导性试验,井号为3002、3102、3121和3156-1(直井3口,斜井1口)。泵挂深度范围1199~1313m;最大井斜31.64°;日产液量范围4.02~9.916m3;含水率范围61%~87%,为高含水油藏;含有少量伴生气。根据此4口油井基本参数(表1)分析,满足螺杆泵投产条件。4口试验井均选用GLB75-40型号的螺杆泵,HY型D级1″抗扭抽油杆,选取电机功率为15kW,沉没度为60m,防冲距为1.2m左右。

表1 螺杆泵井抽汲工作参数表

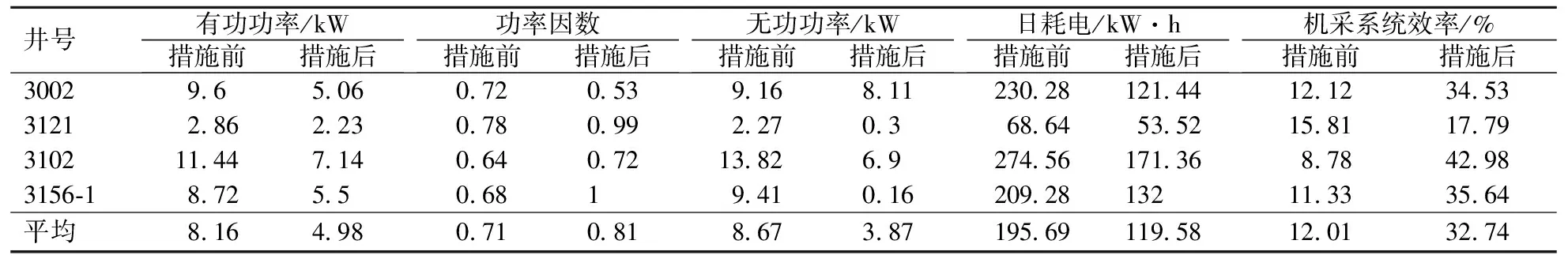

对4口正常运行的螺杆泵试验井进行效果分析,试验前后的电量数据及系统效率如表2所示。

表2 4口试验井措施前后对比分析

通过表2及单井分析和措施前后对比分析得出,螺杆泵井较措施前抽油机相比较,具有更好的系统效率,节能降耗效果明显。①4口螺杆泵井中单井日节电最高达108.84kW·h,最低为15.12kW·h,平均节电76.11kW·h;单井节电率高达47.26%,最低为22.03%,平均节电率为35.95%;达到预期节电率25%的目标。②4口螺杆泵井单井系统效率最高达42.98%,最低为17.79%,平均效率为32.74%。

4 结 论

1)螺杆泵由于其泵效高、地面设备节点少,因此与抽油机采油系统相比具有机采系统效率高和能耗低的特点。通过现场应用,试验井平均机采系统效率提高了20.3%,平均单井节电率为35.95%。

2)选井、选泵、专用抽油杆及扶正器、无级调参驱动技术和单井设计技术的配套应用,是地面驱动螺杆泵工艺技术应用取得成功的关键。

3)泵挂和单井产液量是螺杆泵投产关键参数。考虑到螺杆泵的安全性和经济可行性,本次先导性试验井泵挂严格控制在1400m以内,具有较好的适应性。因此,根据试验应用的4口螺杆泵井正常运转,可以初步确定螺杆泵在延长油田西部采油厂的单井日产液量高且单独投产延安组的油井上具有一定的适应性。

[1]孙焕志,苏艳清,金奇光.采油用螺杆泵举升优势分析[J].油气田地面工程,2007,26(7):11-12.

[2]吕彦平,吴晓东,李远超,等.螺杆泵井系统效率分析模型及应用[J].石油钻采工艺,2006,28(1):64-68.

[3]韩修延,王秀玲,焦振强.螺杆泵采油原理及应用[M].哈尔滨:哈尔滨工程大学出版社,1988.

[4]张佳民.螺杆泵抽油杆柱设计方法及其应用[M].北京:石油工业出版社,2002.

[5]吴志坚,吴筱坚.地面驱动式单螺杆泵抽油杆的动力学特性[J].石油大学学报,2000,24(5):71-72.

[6] 北京石油机械厂技术设计科.单螺杆泵的基本原理[J].石油钻采机械通讯,1974(1):3-17.

[7]李春红. 螺杆泵抽油杆柱力学分析及防断脱措施研究[J].国外石油机械,2005(3):46-53.

10.3969/j.issn.1673-1409(N).2012.07.027

TE355.5

A

1673-1409(2012)07-N080-03

2012-04-28

姚军(1979-),男,2002年大学毕业,硕士,助理工程师,现主要从事油气田开发工程专业采气工艺技术方面的研究工作。

[编辑] 洪云飞