电力机车牵引变压器故障解析

任建华,李兴钊

(太原轨道交通装备有限责任公司 变压器车间,山西太原030009)

机车牵引变压器在结构、工作环境、运行方式与地面变压器有所不同,且时有过压、过流、超载等恶劣的运行环境,使得机车牵引变压器提早出现了诸多潜伏性故障甚至击穿烧损。从结构上看,变压器故障主要发生在铁芯、线圈部位,故障性质无非是过热、放电或二者兼之。

1 铁芯故障

机车牵引变压器铁芯为芯式结构,故障多为过热特征,下面结合铁芯漏磁通过热分析说明。

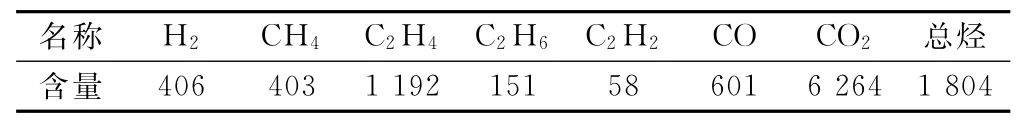

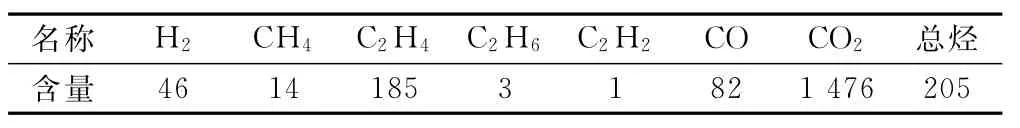

文献[1]中分析描述了石家庄机务段某台SS8机车,色谱分析如表1。

表1 变压器油色谱分析表

从数据中分析,无论是采用“三比值法”还是“特征气体法”进行故障诊断 ,无疑都存在“高温过热故障”,根据常规经验判断变压器已经出现故障,虽经吊芯反复检查,未见异常,但是该台变压器一直运行,当时未发生故障,此所举实例仅是数十台SS8型电力机车变压器特征气体超过注意值比较典型的一台。机车变压器油中特征气体大大超过注意值,而变压器仍在继续运行,应当承认这是一个值得研究,有待解决的问题。

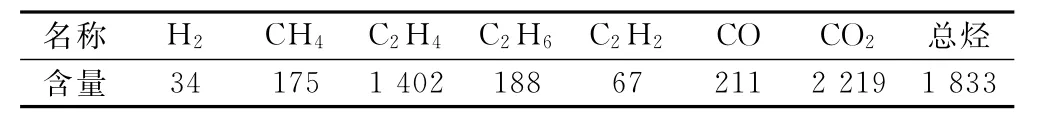

2004年6月长沙机务段首台SS8195号机车轻大修进入厂检修,入厂鉴定试验色谱分析如表2。

表2 变压器油色谱分析表

及时与段方提取最近2003年9月28日小修色谱分析数据。见表3。

表3 变压器油色谱分析表

综上分析三比值022,相对产气速率严重超标146%,存在高温过热现象。

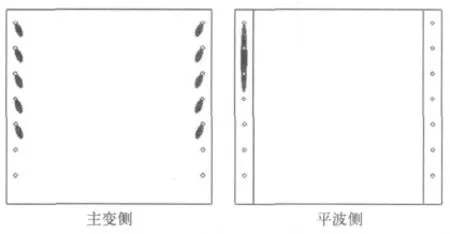

色谱数据结合经验分析,故障应该是磁路问题,对变压器进行入厂空载鉴定试验,空载损耗、空载电流完全正常,不存在铁耗超限。解体吊芯检查,铁芯对地接地良好,无多点接地等,查找观察发现隔磁板处安装孔部位分布诸多游离碳吸附现象,如图1的隔磁板过热图。

图1 隔磁板过热图

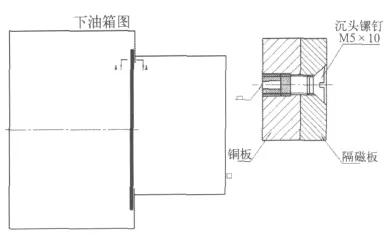

隔磁板表明其存在有过热特征,分析故障原因:变压器隔磁板采用沉头螺丝固定,设计上是不错的,可有效保证变压器油箱的使用空间,但隔磁板(有不锈钢板与铝板两种,不锈钢隔磁,铝板吸磁)在变压器强迫导向油循环中既当隔磁板又当导流板,如冷却系统油流向图(图2)。

图2中显示由于变压器油流的冲击,安装孔逐渐扩大,沉头螺丝逐步固定不住隔磁板,使得隔磁板(铝板)与安装板之间产生间隙,通过上下两条沉头螺丝在油流状态下形成闭合回路,漏磁通产生涡流发热(游离碳方向为油流方向)和电蚀,最终共同促使隔磁板脱落接地。故障确定为漏磁通引起涡流过热,焊接固定卡子处理(图3)。

图2 冷却系统油流向图

图3 处理过热隔磁板简图

找出故障,及时处理,并与段方技术科及时沟通,返段后跟踪监测,3个月后取样分析,标明故障消除。色谱分析如表4。

表4 变压器油色谱分析表

针对铁芯故障,在实际机车运行过程中,可以通过检测变压器空载电流,确定铁芯是否存在短路,因为短路时空载损耗与电流会增加许多。同时做色谱分析,如果CO、CO2含量没有或者很低,特征气体有H2、CH4、C2H4、C2H6并且超标,油闪点降低,可闻到焦糊气味,这表明铁芯中存在短路、局部过热现象。因此需吊芯检查,吊芯后检测各部绝缘电阻,找出故障部位。

2 线圈故障

机车牵引变压器线圈结构型式有层式、连续式、双饼式、螺旋式。其中SS4、SS4G、SS8、SS9电力机车主变压器与平波电抗器一体化,其平波电抗器线圈为3根并绕连续式,绕制难度大,机械强度要求高,发生的故障率很高。故障主要是线圈正反段里外“S”换位、引出线与相邻线段之间的绝缘破损而导致线圈烧损,以及器身压紧螺丝在松动后,铁芯芯柱六方形气隙垫块转动,割破绝缘筒,损伤线圈,甚至造成段间短路,发生的概率非常高。另外变压器在突发短路时,短路电流一般虽为额定电流的十多倍,而电磁作用力为正常运行的数百倍,会引起线圈永久弯曲变形。变压器的机械强度决定了变压器的运行使用寿命,因此变压器机械松动对变压器是至关重要。下面结合事例对变压器的故障进行分析判断。

2008年6月13日长沙机务段SS8172号机车段方进行列车供电改造后,在试验台进行供电试验,a7x7回路试验合格,a8x8回路在投入50%负载,电流100~200A,试验在不到1min时,从变压器室干燥器下部冒出大量油烟,油温瞬间升为65℃。后拆除列车供电接线,恢复机车,进行空载试验时变压器内部出现很高的异声,段方停止工作,及时反馈我厂,赴机务段后检查确认如下:变压器a7x7绕组直流电阻0.001 45Ω、a8x8绕组直流电阻0.000 31Ω,两绕组阻值相差15倍,表明a8x8绕组引出线有短连烧损现象,打开辅助绕组出线板孔,观察到a8x8绕组上段引出线部位线段烧穿短连,并有大量游离碳,致使在段上无法修复。变压器绕组在很短的时间击穿烧损,是由于外部突发短路,强大电流冲击力使得线圈崩开,大短路所造成。

而且机车在运行过程中,由于整流柜晶闸管、整流管击穿,反向导通,次短冲击力造成变压器位移、变形、甚至烧损,如SS35128号机车硅机组Ⅰ端T12臂第一支路两晶闸管、DII臂第一支路两整流管击穿变压器次边短路,连线铜排变形。SS3619号机车T22第3支路两个击穿,软连线烧断,造成变压器烧损等。对2005年10月18日大连机务段SS3078号机车T22晶闸管击穿,出线铜排变形造成a2x2与a6x6短连接地,侯北机务段SS3机车变压器线圈及连线铜排位移这两起事故,利用油水分离性冷却,采用正位定形工艺法,恢复了原有机械性能,获得了很好的效果,至今运行正常。又如沈阳SS9G052号机车由于制动电阻烧损,短路造成变压器层式励磁绕组变形串位,采用分散嵌线法解决了线匝的弯曲变形。

3 活接地

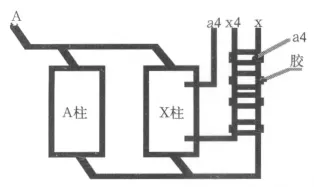

SS8085号机车在出厂调试时,检测到a4x4绕组回路绝缘电阻很低,接近于0。

变压器故障初步判断,拆去箱体变压器接地连线,检查高压绕组AX、牵引绕组a4x4分别对地应绝缘良好。而高压绕组AX与牵引绕组a4x4之间绝缘电阻为0,表明绕组之间短接,高压绕组X在机车上为接地端,因此牵引绕组a4x4测试绝缘电阻为0,为故障状态。如图4为SS8变压器高压侧引线连接图。

图4 SS8085号机车变压器高压侧连线图

故障分析,从图4中可知高压绕组X与牵引绕组x4引出线之间通过绝缘垫块(40环氧玻璃布板)、胶木螺杆(18酚醛布棒)紧固连接,分析高压绕组AX与牵引绕组a4x4之间短接的情况如下:

绕组之间内部短接,此种情况不存在,因为内部有绝缘筒相隔,器身出线下铁轭处有分垫块相隔。

拆去a4x4绕组出线板,检测高压绕组AX与牵引绕组a4x4之间绝缘电阻仍为0,表明与出线板绝缘状态无关。

吊芯后检测引出线铜排之间无异物,变压器油箱底无异物。

短路部位有可能发生在胶木螺杆处,器身吊芯后检测高压绕组AX与牵引绕组a4x4之间多次,绝缘电阻恢复为良好,表明不存在胶木螺杆材质差、受潮状态。外观检测胶木螺杆、绝缘垫块状态正常,无烧糊现象。变压器油外观清亮,酸值0.029、介损0.464,表明不存在油质很差引起短接的情况。

试验情况:变压器解体前检测高压绕组AX与牵引绕组a4x4之间绝缘为0,而第一次外施耐压4.42kV(合闸得电电压为506V),合格,第二次合闸得电(电压为506V)就立刻击穿,原因是第一次时箱体接地螺丝处接地线松脱,试验时没有接地造成的。检测X端接线柱高130,箱体接地端高45。

器身试验:高压绕组AX与牵引绕组a4x4之间绝缘电阻恢复为2 500MΩ以上,外施耐压试验2 000V、1min无异常。

综合分析高压绕组AX与牵引绕组a4x4之间在器身吊芯前多次的绝缘电阻检测为0,表明绕组之间肯定存在短路桥。机车调试时变压器原边没有进行高压试验,说明变压器出段前已存在短路桥,变压器在出厂试验中,绝缘电阻、外施耐压试验合格,说明变压器在装配中及在强电试验(感应与空载)前还没有形成短路桥,分析以上出线板、绝缘垫块、胶木螺杆、变压器油、器身绝缘状态也验证了这一点。进一步分析短路桥是在感应耐压与空载前后形成的,感应试验时是在a1x2(x1与x2相连)输入电压,如果X端没有可靠接地,其电位很高就容易形成与X4出线处通过绝缘垫块游离变压器油形成短路桥,在吊芯过程中振断短路桥后,它们之间绝缘电阻又恢复正常。

4 机械松动引起的故障

电气强度、耐热性能、机械强度为变压器三大性能指标。对运行多年的变压器来讲,机械强度决定了其使用寿命,因此变压器检修和运行维护时及时恢复变压器的机械性能非常重要。如SS4系列、SS8、SS9主变压器与平波电抗器器身锁紧螺母松动脱落后可造成在夹件上位移与出线片短连接地、螺杆脱落与绕组接地,平波芯柱松动损伤绝缘筒与导线,以及SS9G机车锁紧螺母松脱,压铁振动箱盖焊缝,造成大面积渗油等。

机车主变压器与平波电抗器器身锁紧螺母松动,造成SS4、SS4G、SS8、SS9等车型螺母脱落后,在夹件上位移与出线片(半圆形)短联接地。主变压器器身φ30拉螺杆螺母振动脱落,螺杆掉下,连接平波电抗器C4Y4绕组导致主接地。主变平波一体式变压器进入大修时,平波电抗器出现铁芯柱松动,铁芯饼和气隙垫块错位,导致气隙垫块(六边角)旋转,严重磨损撑板,直至绝缘筒破损,损伤对应高度的绕组导线,这种故障现象非常频繁。如沈阳机务段SS9052号机车变压器螺母脱落接地等。锁紧螺母根据通过改变螺距,其1/3处锁片进扣,2/3处锁片搭扣,来增大与螺扣摩擦达到锁紧目的。

2008年10月29日武南机务段SS9142号机车,段方发现主变压器大量漏油。赴段后检查主变压器的平波电抗器两侧均发现漏油现象(3处),其漏油处非密封或油箱焊接部位,为变压器箱盖加强梁槽钢内部渗油后沿焊缝漏在密封槽内,C1Y1、C2Y2、C3Y3出线侧比较严重,变压器油渗满密封槽后,下流在油箱下部。平波电抗器吊芯后检查发现,中间M24拉螺杆松动、锁紧螺帽松脱,压铁有摆动现象,靠近滤波与变压器侧M32螺杆松动,压铁上翘。漏油原因如下:由于螺杆的松动,平波电抗器机械强度已经满足不了机车使用要求,其振动力非常大,压不住器身,压铁上翘,螺杆振动,使得箱盖直接承受很大冲击力,长时间的作用,加强梁槽钢与箱盖焊缝部位产生毛细眼或孔,最终出现渗油现象。

5 结束语

机车牵引变压器的故障诊断和分析需结合机车运行状态,综合分析故障现象。变压器短路、放电、击穿烧损等故障的出现,除变压器自身质量原因外,还与机车高压、过流、次短、过载等工况息息相关。机车在设计、检修制造、组装试验过程等存在的问题会造成质量缺陷,同时机车运行在恶劣条件下,都会造成机车牵引变压器故障。

牵引变压器的检修不仅要恢复原有产品的机械强度、电气性能、耐热强度等各种性能,还要对变压器潜伏性故障或隐性故障进行分析、判断、处理和修复。判断入厂变压器有无毛病、有无故障,故障的部位、性质、程度等,是变压器检修中重要的环节。

变压器油中溶解特征气体含量分析,又叫溶解气体分析法(Dissolved Gas Analysis简称DGA),是利用气相色谱分析法检测充油电气设备绝缘油中溶解气体,根据油中特征气体的组分和含量对电气设备的绝缘系统进行监督,对设备内部故障的性质、类型进行判断。该法在国内外电力行业得到了日益重视和广泛使用,在我国DL/T 596-1996《电力设备预防试验规程》中,溶解气体分析已排在32个试验项目的首位,其高灵敏检测的优越性受到了电力系统的重视和青睐。GB/T 7252-2001《变压器油中溶解气体分析和判断导则》中的三比值法给出了特征气体乙炔、氢气、总烃含量注意值以及CO、CO2含量和比值。

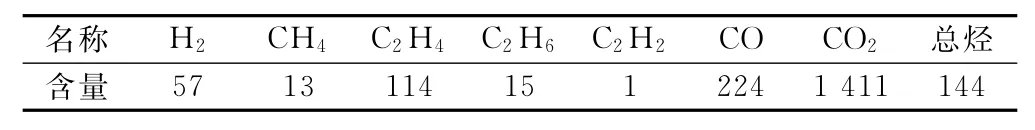

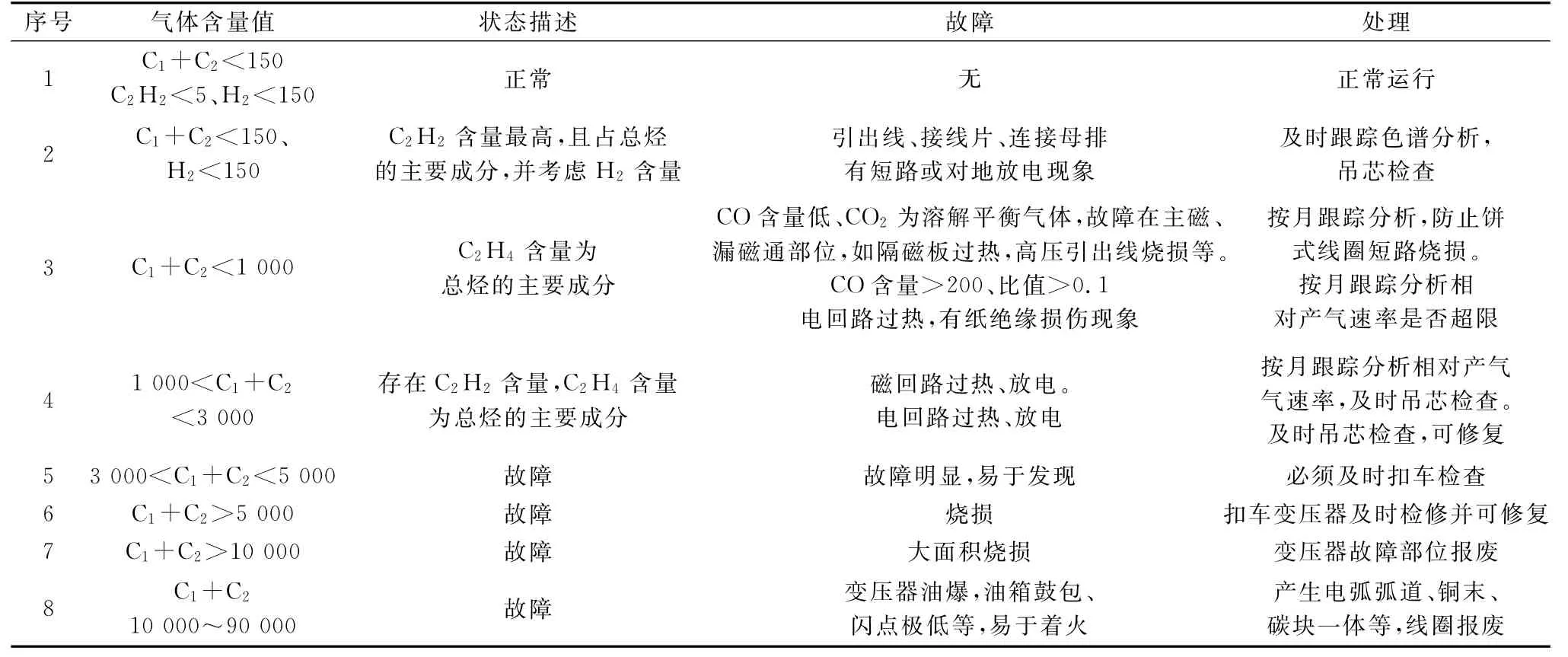

本文结合典型故障案例,给出了变压器不同部位、不同类型故障的诊断与分析。在统计分析了多台典型变压器故障数据后,摸索总结出了机车牵引变压器色谱分析应急处理表,见表5。

表5 变压器油色谱分析故障对照表

[1]邓幼平,何宏群,徐伟计.DGA技术在电力机车充油电气设备故障诊断中的问题探讨[J].铁道机车车辆,2003,(3):40-42.