微孔薄膜挤出成型数值模拟

肖建华,高延峰

(南昌航空大学材料学院,江西南昌330063)

微孔薄膜挤出成型数值模拟

肖建华,高延峰

(南昌航空大学材料学院,江西南昌330063)

利用Unigraphics NX(简称UG)软件设计了8孔微孔薄膜挤出模,并对挤出模成型段及挤出物部分进行了CAE模拟,利用参数渐变法研究了不同拉伸应力下挤出物外形及横截面形状尺寸的变化。结果表明,随着拉伸应力的增大,挤出物横截面尺寸越来越小;气孔由圆形变为菱形、椭圆形;挤出物表面具有明显的波纹特征。

微孔薄膜;挤出成型;数值模拟

0 前言

塑料微孔薄膜(microcapillary film,简称MCF)是由英国剑桥大学的M R Mackley[1]于2004年提出的一种新型聚合物挤出成型技术。该技术将气体输送到特制的挤出模内,熔体离开口模后生成了内部镶嵌平行排列的微米级气体通道的聚合物薄膜。其制品柔软、可灵活的缠绕于任意复杂物体的表面,在流体化学、微型换热器、动态压力传感器以及流体传输等诸多领域有着广阔的应用前景[2-3]。

MCF成型技术在国外已经进行多年研究,并在试验及制品应用领域进行了初步的探索研究。而国内对此项技术尚无报道,该技术的核心是MCF挤出模的设计。

本研究首先利用UG软件进行MCF挤出模CAD设计,然后进行CAE数值模拟,模拟过程中旨在研究挤出物在不同拉力作用下其表面形状和尺寸的变化,从而探索成型工艺条件对最终制品形状的影响

1 MCF挤出模

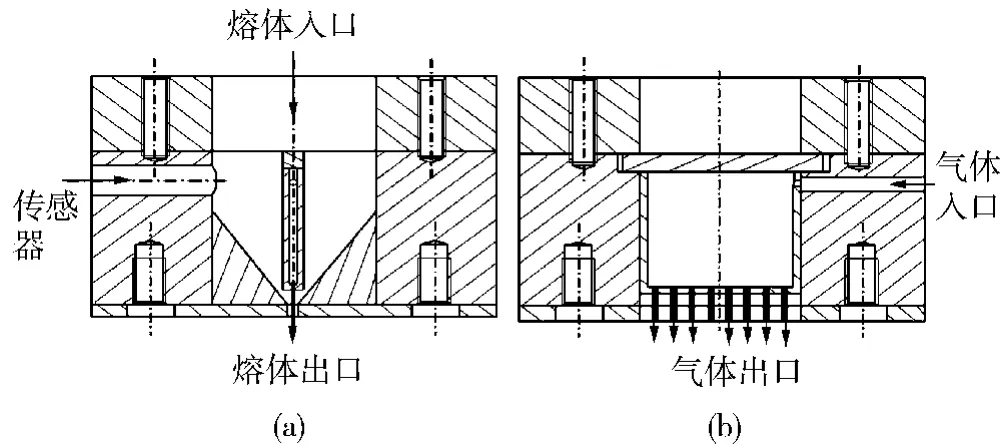

8孔MCF挤出模几何结构如图1所示:塑料薄膜的尺寸为1mm×40mm,气孔的直径为0.5mm。首先利用UG软件分块建模(输送段、压缩段、成型段、气体注入结构),然后将各模块依次装配起来,最后形成二维结构图。在设计中要遵循以下原则:气体从模具一侧流入,然后流经气室,气体在此得到缓冲,其流动方向和流速发生变化用于保障各微孔内气体参数相一致。聚合物熔体自上而下流入,在模具的下半部有一锲型收缩部位,使熔体流动的横截面由圆柱状转为薄膜形,锲型尖角控制在15°~30°范围内。

图1 8孔微孔薄膜挤出模模具结构Fig.1 Eight-hole extrusion die for MCF

2 MCF数值模拟

2.1 控制方程

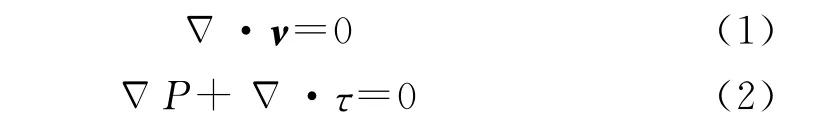

根据研究聚合物熔体流动时通常采用的熔体等温、不可压缩、层流、忽略重力等简化与假设,可以得到如下描述聚合物熔体流动的连续方程、动量方程:

式中 ν——速度向量,m/s

P——压力,Pa

τ——应力,N

聚合物本构方程采用Bird-carreau模型,如式(3):

式中 η——聚合物熔体黏度,Pa·s

η0——零切黏度,Pa·s

η∞——极限黏度,Pa·s

n——非牛顿指数

λ——材料松弛时间,s

原料采用PE-LD(牌号为433),其主要性能为η0=6.3×103Pa·s,η∞=0Pa·s,λ=0.59s,n=0.42,模具入口处的体积流量为Q=1cm3/s。

2.2 几何模型和边界条件

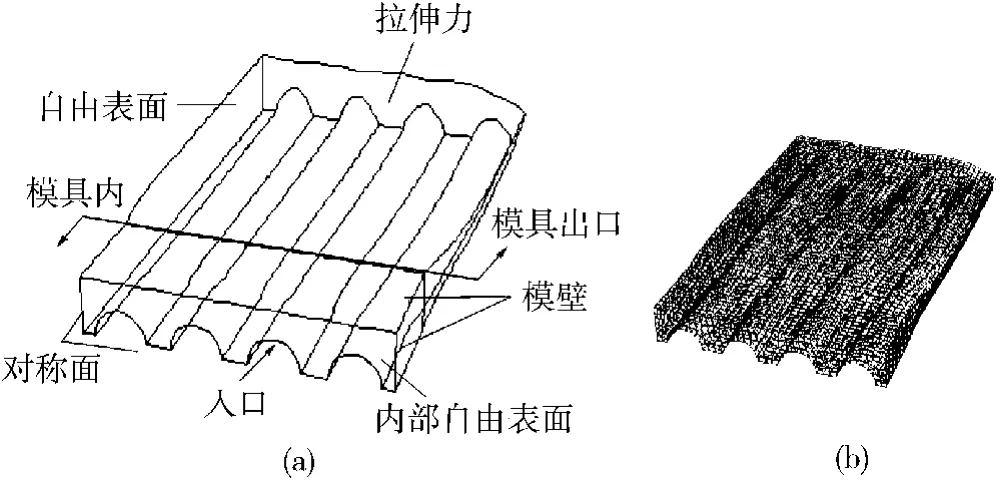

为了增加数值计算的收敛性,将挤出模的输送段和过渡段略去,只研究成型段及挤出物部分。为减少计算机内部耗费时间,特取1/4双轴对称部分,其边界条件如图2所示。

各部分边界条件如下:

入口:Q=1cm3/s;

模壁速度:νs=0,νn=0(n和s分别代表平面的法向和切向);

对称面作用力和速度:fs=0,νn=0;

自由表面作用力和速度:fs=0,νn=0;

图2 1/4双轴对称微孔薄膜挤出模的边界条件设置及网格划分Fig.2 The boundary conditions and the mesh for 1/4double axial symmetry MCF extrusion die

出口拉伸力:F为设定值。

2.3 渐变法原理

通过渐变法(Evolution)来考察施加在挤出物末端的F拉力对挤出物最终产品形状和尺寸的影响,这是数值方法中处理非线性问题简单有效的处理方法。首先确定渐变参数拉力F,并对其使用渐变法;其次选用渐变函数:

F参数渐变法如下:

其中,初始值Sinit=0.1,终值Sfinal=1,初始增量ΔSinit=0.01,最小和最大增量分别取:ΔSmin=0.0001,ΔSmax=0.25。

3 结果与讨论

3.1 挤出物横截面形状变化

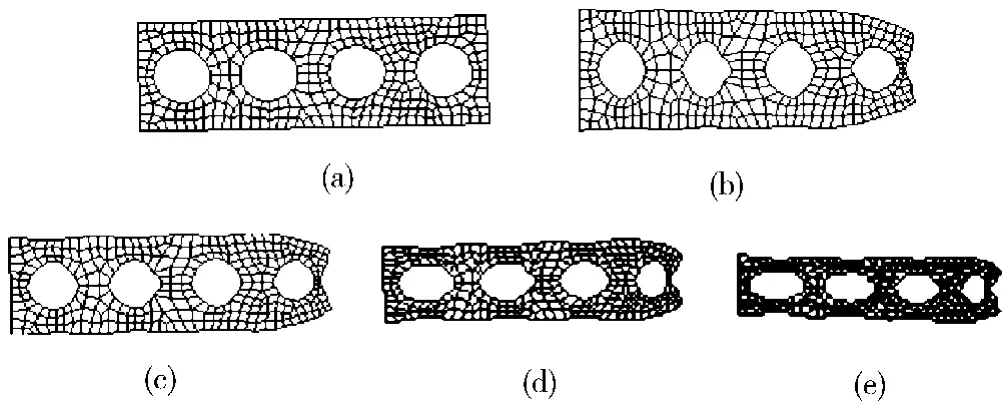

图3给出了不同拉伸应力作用下挤出物横截面的形状和尺寸变化。图3(a)出口处横截面尺寸是事先建立的几何模型,各个微气孔尺寸一致;图3(b)~(e)随着拉伸应力的增大,气孔由圆形逐渐变为菱形及椭圆形。当F较小时,微气孔横截面接近菱形。当F较大时,微气孔横截面趋于椭圆形,中心部位的气孔变形程度相对较大,边缘部分的气孔变形程度相对较小。即由中心向边缘过渡,椭圆形气孔的两个轴的比率越来越小,并逐渐趋于1。伴随着气孔形状的变化,各应力作用下气孔的尺寸也发生了相应的变化。

MCF挤出物形状是由拉伸应力与黏弹性离模胀大两种不同机理综合作用的结果。在低拉伸应力作用下,挤出物形状主要受后者影响,表现为离模胀大,即挤出物横截面尺寸大于模具的尺寸。在高拉伸应力作用下,挤出物薄膜的形状主要受前者影响,表现为拉伸变形,即挤出物横截面尺寸小于模具的尺寸。

图3 拉伸力对1/2轴对称8孔微孔薄膜横截面形状和尺寸的影响Fig.3 Simulated 1/2axis cross-section of eight-hole film with varied tension force

3.2 挤出物外形变化

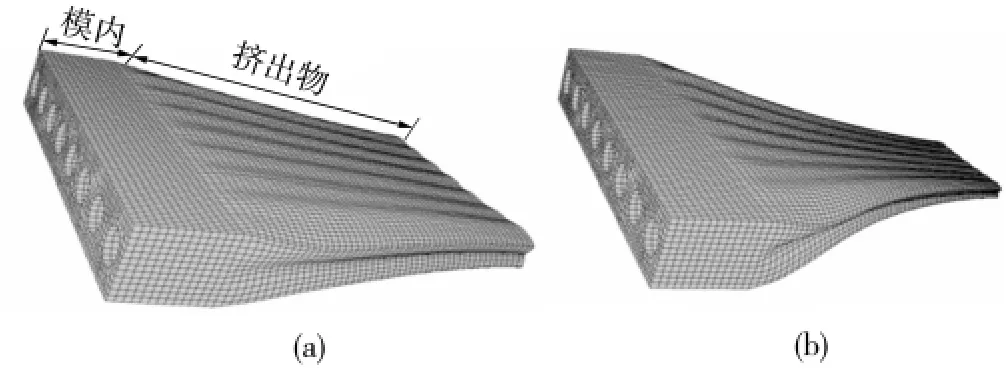

从图4中可以看出,挤出物离开口模后,在挤出胀大和拉伸双重应力的作用下,挤出物制品表面发生变形,具体表现为制品外表面具有平行于微气体通道的波纹。

图4 不同拉伸力条件下MCF挤出物外形的数值模拟Fig.4 Shape numerical simulation of MCF extrudate with varied tension force

这是因为相邻微气孔通道之间无气体填充部分和有气体通过的部位,聚合物熔体的相对体积含量不同。在无气体填充的相邻微气孔通道之间,100%是聚合物材料;在有气体通过的部位,空间体积是由聚合物熔体和微气孔通道组成的,聚合物熔体的体积含量相对较低。相同条件下,前者离模胀大的程度高于后者,挤出物表面就呈现出波纹形状。

4 结论

(1)MCF挤出物离开口模后,在拉伸应力的作用下,微气孔的形状由圆形变成菱形或椭圆形,且随着拉伸应力的增大,各微孔的截面尺寸呈减小趋势;

(2)MCF挤出物离开口模后,在拉伸应力的作用下,薄膜的外表面为非水平面呈波纹状,其横截面的二维尺寸随拉伸作用力增大而明显减小。

[1] Hallmark B,Gadala-Maria F,Mackley M R.The Melt Processing of Polymer Microcapillary Film(MCF)[J].Journal of Non-Newtonian Fluid Mechanics,2005,128(2/3):83-98.

[2] Dorfling,Hornung C,Hallmark C H.The Experimental Response and Modelling of a Solar Heat Collector Fabricated from Plastic Microcapillary Film[J].Solar Energy Materials and Solar Cells,2010,94(7):1207-1215.

[3] Hornung C H,Hallmark B,Mackley M R.Multiple Microcapillary Reactor for Organic Synthesis[J].Industrial&Engineering Chemistry Research,2010,49(10):4576-4588.

Numerical Simulation of Extruded Microcapillary Film

XIAO Jianhua,GAO Yanfeng

(School of Materials Science and Engineering,Nanchang Hangkong University,Nanchang 330063,China)

UG software was used to design the geometric structure of eight-hole microcapillary film die.And the finite element method was used to simulate the forming section of extrusion die and extrudate parts.Parameter gradual change algorithm was used to investigate the relationship between different tensile stress and the shape or the cross section of extrudate.It showed that with increasing tensile stress,the dimensions of microcapillary film cross section became smaller.The eight air holes were deformed,from the circular to and then diamond,the oval.Because each part had different melt volume content,extrusion surfaces had obvious characteristics of stripe.

microcapillary film;extrusion molding;numerical simulation

TQ320.66+3

B

1001-9278(2012)05-0109-03

2012-02-17

江西省教育厅项目(GJJ10530)

联系人,xjh3500021002@163.com

(本文编辑:赵 艳)