基于性能退化的损管模拟器液压系统可靠性评估方法

刘伯运,田奕洋,邱金水

(海军工程大学 船舶与动力学院,湖北 武汉430033)

0 引 言

各海军发达国家都非常重视损管训练的基础研究,设立专门的训练研究机构,建设各种类型的训练模拟器。对于损管堵漏训练,目前国际上采用具有摇摆功能堵漏训练舱,摇摆抗沉舱是动态损管训练模拟器用于抗沉堵漏训练的一部分。通过对摇摆抗沉舱横摇运动的研究可近似模拟舰艇横摇运动,使参训人员在抗沉训练过程中能感受到舰艇在航行状态时的横摇运动,使抗沉训练更具真实性。

为了实现对动态损管模拟训练系统性能的掌握,需要对其可靠性进行合理评估。在该系统中,液压系统是核心部件,其由动力元件(液压泵)、执行元件(液压缸)、控制元件(各种控制阀)、辅助元件等组成。本文主要讨论动态损管模拟器中液压系统的可靠性分析方法。

目前电子产品的可靠性试验比较成熟,而机电产品的可靠性与寿命试验国内外均没有相应的规范可循,因此研究液压系统的可靠性分析方法具有很广的应用范围。

常规的可靠性理论是建立在二态假设和概率假设基础上的。从完好到故障,一切中间过程都呈现出亦此亦彼的性态,二态假设无法精确描述。如果产品在工作或储存过程中,某种性能随时间的延长而逐渐下降,直至达到无法正常工作的状态,通常规定一个评判的临界值,即退化失效标准或失效阈值,则称此种现象为退化型失效。产品性能参数随测试时间退化的数据,称为退化数据(Degradation data),退化数据可以提供重要的寿命信息,对产品的可靠性评定提供了1 条新的途径。

为了研究性能退化的评估问题,常规方法是先建立退化量的模型。Crk.V[1],J.C.Lu[2],Yon S.Kim[3]等先后提出或运用了可靠性退化路径模型,进行性能退化评估。基于测量数据的退化失效模型的可靠性预测对于一些高可靠性且难于测得故障的对象十分有效。对于液压系统性能评估,可将液压系统外部可探测参数或单元的性能与系统的性能关联起来,构建液压系统性能退化模型以描述性能参数随时间的变化规律,从而建立基于性能退化模型的液压系统性能参数评估模型。

1 可靠性退化路径模型及改进

可靠性退化评估的实行主要是通过试验收集各样本在所有时点的退化数据,借助工程方法建立退化量随时间变化的模型,再利用退化数据估计出模型中的未知参数,然后对总体产品进行可靠性推断[4]。文献[5]对某高可靠寿命产品GaAs 激光器的工作电流在80℃温度下随时间变化的百分比数据进行分析,设计了基于退化轨迹的可靠性评估方法和基于性能退化量分布的可靠性评估方法。这2 种方法共同特点都是要先描述出退化数据的路径,选择适当的分布模型,再进行分布拟合,最后做出评估。

液压系统通过油液的压力能转化为直线运动的机械能,每个液压缸的伸长变换耦合在一起使动态损管模拟舱做出各种姿态。对于液压系统性能退化,非线性是其主要特征,参数的退化轨迹往往难以描述。液压系统常见的失效模式有:正态分布、对数正态分布、威布尔分布、伽玛分布等。可以根据液压系统的失效机理和工程经验先假设其服从某种分布类型,再进行假设检验。分布类型确定以后,就可以通过估计产品在各检测时刻的可靠度,根据产品在各检测时刻的可靠度估计来拟合产品寿命分布,获得寿命分布参数估计,从而对产品进行可靠性评估,具体实施步骤如下:

1)分布类型假设与检验

对检测时刻ti的退化数据yij(j=1,2,…,m)进行分布拟合检验,可采用线性化相关系数法,对已有的退化数据进行分析,经过变量的变换将这些分布函数转化成直线方程,计算变换后实验数据的线性相关系数,与最大线性相关系数对应的分布函数即为最佳的失效模型。

2)估计各检测时刻的可靠度

假设各检测时刻的退化数据满足正态性分布,分别计算各时刻点退化数据的样本均值和修正样本标准差,作为该时刻点的退化数据总体均值和标准差的估计,利用其失效阈值yc就可确定在各检测时刻的产品可靠度。

3)估计分布参数

以产品寿命服从三参数威布尔分布为例。假设:

式中:γ 为位置参数或称保证参数;m,η 分别为形状参数和尺度参数。对式(1)做平移变换t′=t-γ,并令y=lnt′,u=lnη,σ=1/m,则威布尔分布可以转化为极值分布,即并得出:

在保证参数γ 已知的情况下,利用最小二乘法就可以对参数μ,σ 进行估计,得:

在式(4)中,由于保证参数γ 是未知的,因此实际上无法得到参数μ 和σ 的估计,在此可利用式(5)为标准,搜索得到参数γ,μ,σ 的估计。

2 液压系统性能退化试验设计

液压系统渐进性故障的形成特征是一个或几个给定参数单调的变化,且在故障发生以前的时间内参数呈有规律性的变化,这个过程也就是液压系统的性能退化过程。加速退化失效分析是对于高可靠性产品可靠性研究的常用方法,借鉴这一思想,通过对退化量的模拟设置,达到研究其退化过程中性能测试参数变化的目的。

液压系统压力的测量是监测其工作状态的一种常见办法。在动态损管模拟器液压系统中,液压缸压力信号直接通过安装在其上的压力仪表测试。该型液压系统双活塞杆式双向作用油缸,设有3 道密封活塞环,通过这3 道活塞环不同的开口间隙和轴向间隙达到模拟液压传动系统密封不严的目的。

液压系统磨损量变化关系方程为[6]:

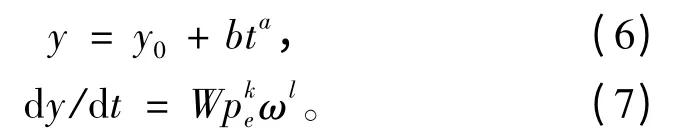

式中:y 为磨损量,本文中为活塞环的开口间隙和轴向间隙;t 为液压系统工作时间;b 为比例系数;a 为y 的变化规律幂指数;y0为y 的初始值;dy/dt为磨损速率;pe为有效压力(表征负荷工况特点);ω 为曲轴角速度;W 为与液压系统零件摩擦表面特点有关的综合参数;k 为与发动机负荷变化的可能性有关的幂指数;l 为与液压系统加速性有关的幂指数。

按相似第一定理要求,快速磨损试验考虑了试验零件的磨损特征、失效机理与实际的一致性,同时还考虑到实验条件水平,在这些要求基础上,主要按照式(6)对活塞环间隙做快速磨损试验。

总结该型液压系统的试验数据,从试验时刻开始记录,活塞环的开口间隙和轴向间隙分别按以下各式进行设置:

A1:y=0.158+0.000 106 ×t1.21;

B1:y=0.750+0.000 182 ×t1.56;

A2:y=0.107+0.000 102 ×t1.2;

B2:y=0.680+0.000 179 ×t1.53;

A3:y=0.102+0.000 094 ×t1.19;

B3:y=0.650+0.000 176 ×t1.52。

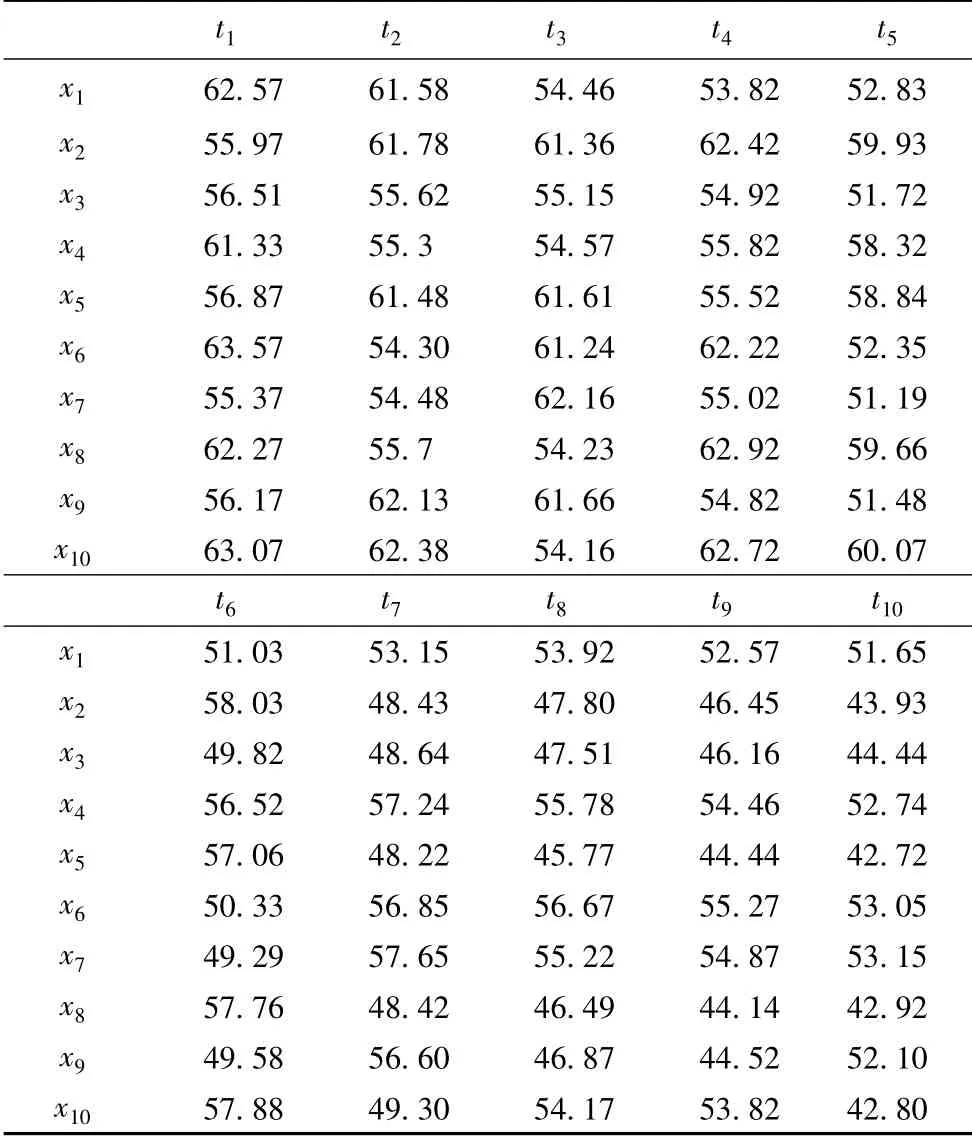

取t1~t10分别对应不同的活塞环磨损状态,t1为实验初始的活塞环间隙的基准值时刻(t=0),t10为活塞环磨损为严重磨损状态(t=300)对于不同的活塞环磨损状态,分别测取液压缸内最大压力。表1给出了相同工况下不同测试时间所得到的测试数据,x1…x10表示同一试验状态下不同的测量值。

表1 不同活塞环间隙设置下的状态参数试验数据Tab.1 Data of the different clearance setting of piston ring

3 液压系统性能可靠性退化评估分析

假设各检测时刻的退化数据满足正态性分布,分别计算各时刻点的退化数据的样本均值和修正样本标准差,作为该时刻点的退化数据总体均值和标准差的估计,利用其失效阈值yc就可确定在各检测时刻的产品可靠度,如表2所示。

假定液压系统活塞环寿命服从三参数威布尔分布,在yc=47,46,45 时,分别计算出各退化量设置点的正常工作可靠度,拟合出可靠度分布函数:

图1 显示不同yc值时的R(x)。可看出,yc值越大,同一测试时间点的R(x)值就越小,符合原假设。

图1 不同失效阈值时退化量的可信度分布Fig.1 The reliability distribution of different abate threshold

利用文献[5]提供的基于退化轨迹的可靠性评估方法和基于性能退化量分布的可靠性评估方法分别对表1 中的数据进行可靠性退化评估,对yc=46时进行可靠性分析,3 种方法得到的可靠度曲线如图2所示。

图2 不同评估方法的可靠度曲线比较Fig.2 The reilability distribution of different method

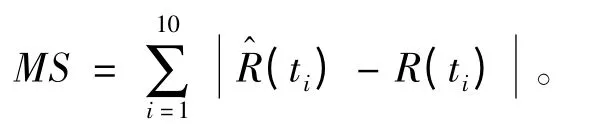

为了比较不同处理方法的优劣,采用不同检测时刻的可靠度估计与其拟合值进行比较,即

从处理结果的比较可看到本文所提出的优化算法得到的各检测时刻的可靠度与基于各检测时刻退化数据得到的可靠度的误差是最小的,而用文献[5]的方法1 则存在较大误差;文献[5]的方法2 的处理结果与本文方法比较接近,实际从图2 中也可看到优化算法得到的可靠度曲线与文献[5]的方法2 得到的可靠度曲线在可靠度[0.6,1]范围内是基本吻合的,说明本方法对即使退化轨道比较精确的产品的评估效果也是很好的。

4 结 语

在不假设退化轨道的情况下,对于退化数据,通过估计各个检测时刻的可靠度,基于不同检测时刻的可靠性评估结果进而拟合出其可靠性分布。

以动态损管模拟器液压系统气缸组件为研究对象,通过模拟试验,利用外部可测参数实现了对液压系统气缸组件性能退化的评估。对性能退化分布曲线进行了分析,得出失效阈值和退化度之间的关系。研究表明,动态损管模拟器液压系统的外部可测参数可以用来表征其可靠度,从而提供了一种简捷有效的可靠性评估方法。这种方法同样适用于其他高可靠性的机电产品。

[1]CRK,V.Reliability assessment from degradation data[C].Proceedings Annual Reliability and Maitainability Symposium,2000.155-161.

[2]LU J C,MEEKER W Q.Using degradation measures to estimation a time-to-failure distribution[J].Technometrics,1993,35(2):161-174.

[3]KIM Y S,KOLARIK W J.Real-time conditional reliability prediction from on-line tool performance data[J].International Journal of Production Research,1992,30(8):1831-1844.

[4]张永强,等.基于性能退化数据的可靠性评定方法研究[J].飞行器测控学报,2005,24(5):54-58.

[5]邓爱民,陈循,等.基于退化数据的可靠性评估[J].宇航学报,2006,27(3):546-552.

DENG Ai-min,CHEN Xun,et al.Reliability assessment based on performance degradation data[J].Journal of Astronautics,2006,27(3):546-552.

[6]GIORGIO M,GUIZA M,PULCINI G.A wear model for assessment the reliability of cylinder liners in marine engines[J].IEEE Transactions on Reliability,2007,56:158-166.