道次压下量和退火工艺对Mg-Zn-Ce-Zr合金微观组织及力学性能的影响

张亚萍 ,靳 丽 ,董 杰 ,章桢彦 ,王 瑶

(1.上海交通大学 材料科学与工程学院,上海 200240;2.上海交通大学 轻合金精密成型国家工程研究中心,上海 200240)

变形镁合金在成形过程中容易形成较强的织构,导致合金成形性及塑性较差,严重制约了变形镁合金的进一步发展和广泛应用[1]。通过弱化织构,可以显著提高变形镁合金的塑性和成形性。因此,如何有效弱化镁合金织构已经成为近年来国内外研究的热点问题。目前,弱化镁合金织构的手段可以分为两类[2]:一是,通过设计特殊的成型工艺,如等径角挤压[3]和异步轧制[4]来引入剪切变形,可以使轧制后镁合金组织出现变形不均匀现象,在微观组织中出现很明显的孪生和剪切带,为再结晶提供形核点,并且这些变形带能够使再结晶晶粒基面平行于剪切平面,造成一定程度上的织构弱化[5];二是,添加Y、Ce、Nd等稀土元素[6-8],添加少量的稀土即可对织构弱化起到非常明显的效果,但人们对稀土弱化织构的机理还不够清楚。学者们对此提出了多种解释,如粒子促进形核机理[9]、溶质拖拽机理[5]以及改变镁合金晶粒结构[10]等。还有学者认为[11],稀土的添加改变了稀土元素与 Mg 原子之间的键能以及稀土元素周围Mg—Mg 原子键能,并且可能改变基面及非基面的层错能,从而改变基面及非基面滑移系以及孪生开动的临界剪切应力。

Ce的添加对弱化变形镁合金织构效果明显,如Mg-0.2%Ce二元合金在变形后基面织构明显弱化,伸长率可以达到 31%,但是强度较低(YS=68.6 MPa,UTS=170 MPa)[11]。Zn元素的添加可以显著提高镁合金的强度[12]。因此,本课题组尝试在Mg-0.5%Ce二元合金基础上添加 Zn元素,结果表明,合金强度确实得到提高,但Zn元素的添加削弱了Ce元素弱化挤压丝织构的效果,降低了合金塑性,当Zn含量为0.5%时合金表现出良好的强度和塑性[13]。镁合金板材轧制过程中往往容易形成较强的基面织构[14],但也可以通过轧制工艺参数的优化有效控制板材织构,一方面可以通过控制道次变形量引入剪切变形来弱化织构;另一方面,镁合金板材多道次轧制过程中或者轧制后一般都需要进行退火,而退火对变形镁合金的织构也有一定的弱化效果。本文作者以 Mg-0.5%Zn-0.5%Ce-0.5%Zr合金为基础,研究轧制过程中的微观组织演变,讨论道次压下量、退火对合金微观组织(特别是织构)及力学性能的影响,为开发高性能变形镁合金板材提供依据。

1 实验

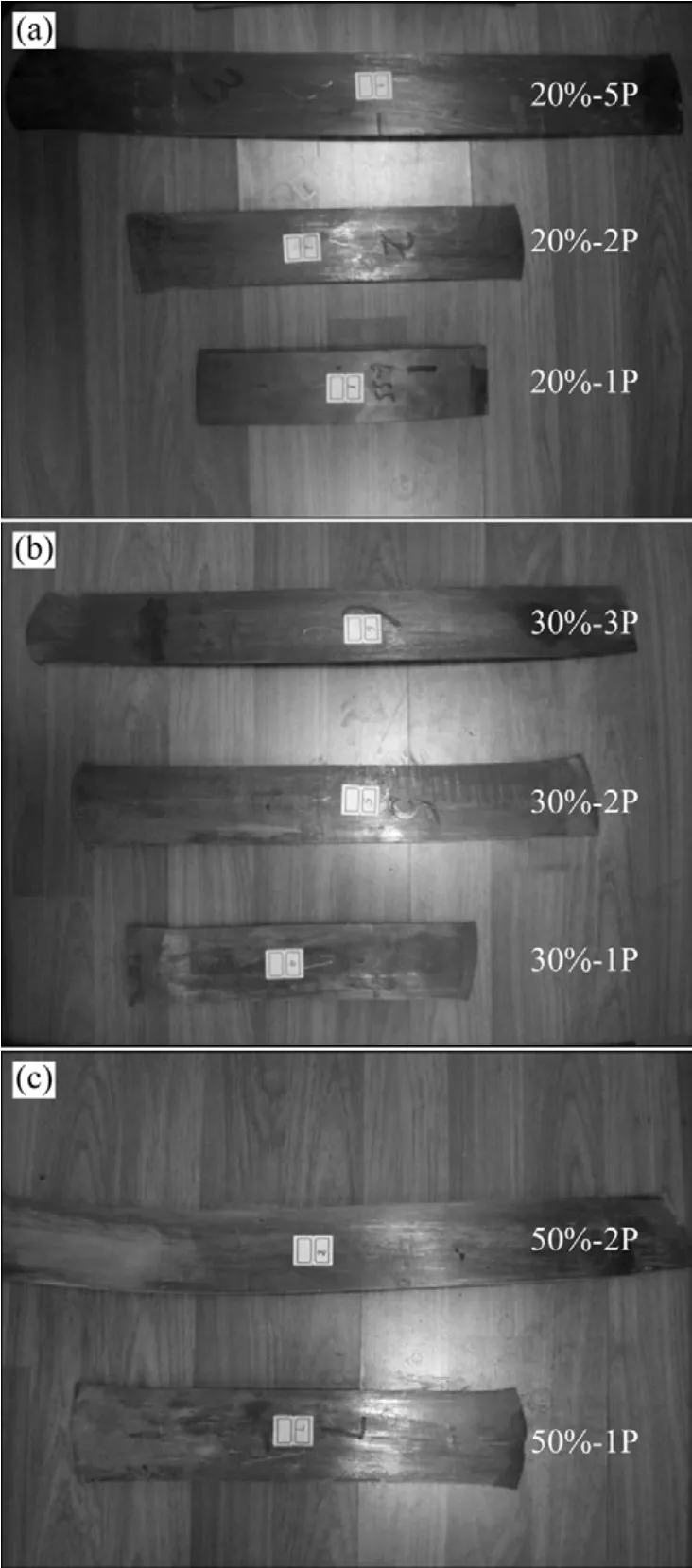

实验合金由纯镁、纯锌、Mg-30% Zr和Mg-50% Ce中间合金在SF6/CO2混合气体保护下,用电阻炉于容量为30 kg不锈钢坩埚中熔炼制得。合金在700~780 ℃熔化,熔化后的合金在700 ℃采用半连续铸造工艺,浇注成d70 mm的圆铸锭进行后续加工,合金成分见表1。铸锭经过550 ℃固溶5 h后制成8 mm厚板料(60 mm×200 mm)进行轧制。轧制开始前,轧辊温度为200℃,先将板料预热到400 ℃并保温0.5 h,之后以10 m/min的速度、预定的道次压下量(分别为20%、30%和50%)进行轧制变形,道次中间在400 ℃退火5 min。板料厚度达到预定要求时即停止轧制并用常温水冷却,具体工艺见表2,板材宏观形貌见图1。轧制后的板材在500 ℃不同时间(5 min~2 h)进行退火。

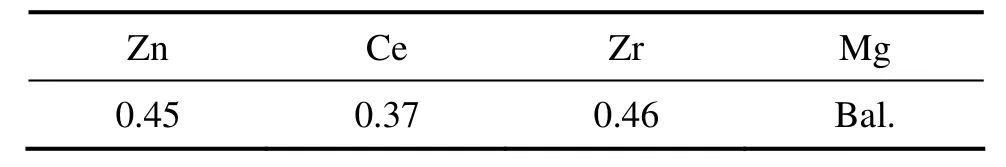

表1 合金化学成分Table 1 Chemical composition of investigated alloy (mass fraction, %)

图1 合金在400 ℃以不同道次压下量轧制后板材宏观形貌Fig.1 Macrographs of Mg-Zn-Ce-Zr sheets after being rolled at 400 ℃ with different per-pass reductions: (a)20% per-pass reduction; (b)30% per-pass reduction; (c)50% per-pass reduction

合金显微组织用Zeiss Axio Observer A1光学显微镜和JEM2100透射电镜进行观察。金相取样位置在板材的 RD-ND方向,镶样后经粗磨、细磨、抛光,再用 MgO粉末精抛以去除磨痕和减少表面氧化,最后在腐蚀剂(20 mL醋酸+1 mL硝酸+19 mL水)中腐蚀15 s。合金物相分析采用TESCAN VEGA II型扫描电子显微镜(SEM)的附件Oxford能谱仪(EDX)进行。利用 X射线衍射仪(PW3040/60)测试、分析合金轧制前后宏观织构的变化。拉伸试验在Zwick电子万能材料试验机 BTC-FR020TNA50上进行。试验加载速率为1 mm/min。记录合金的抗拉强度、屈服强度、伸长率以及应力—应变曲线。

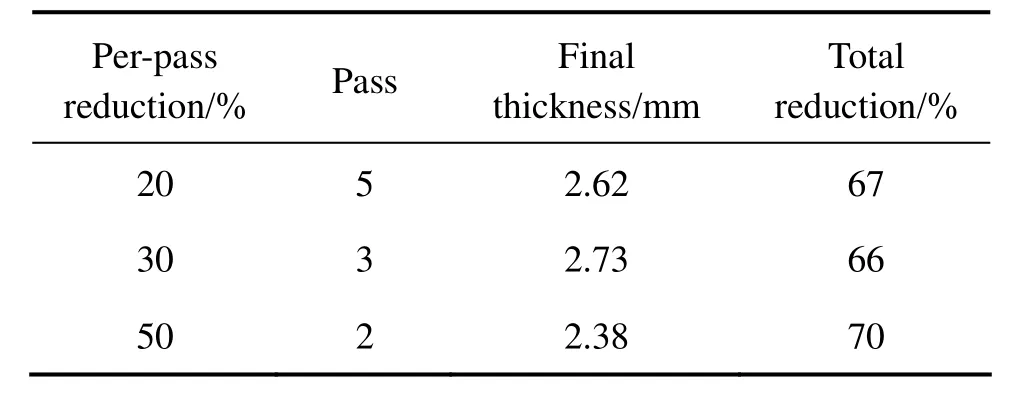

表2 Mg-Zn-Ce-Zr 合金的轧制工艺参数Table 2 Rolling parameters of Mg-Zn-Ce-Zr sheet

2 结果与讨论

2.1 道次压下量对合金微观组织的影响

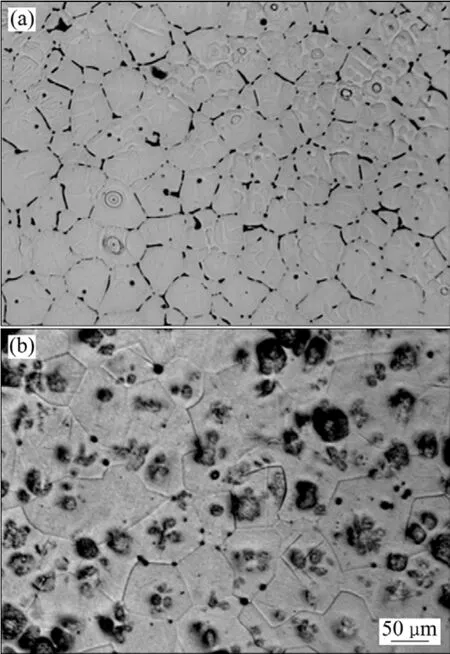

Mg-Zn-Ce-Zr合金轧制前的显微组织如图2所示。铸态合金的晶粒呈等轴状,晶粒大小约为40 μm,晶间分布着大量Mg12Ce共晶相。合金经550 ℃固溶5 h后,组织中非平衡凝固的粗大析出相已基本溶解到基体中,但晶粒略有长大。另外,固溶后的组织显示在晶粒内部有许多细小的第二相粒子呈花斑状聚集在一起,由前人研究[15]可知,这些第二相粒子为 ZrH2、Zn2Zr3及其他尚未被认知的富Zr粒子。

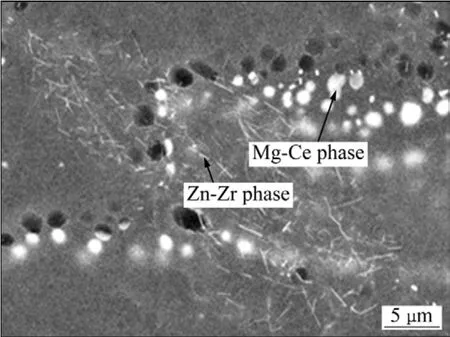

合金在400 ℃、分别经20%道次压下量及5道次(400-20%-5P)和50%道次压下量及2道次(400-50%-2P)轧制后(见图3),合金呈明显的变形态组织形貌,晶粒沿轧制方向被拉长,晶内和晶界处存在大量析出相。物相分析结果表明,这些析出相为Mg-Ce相和Zn-Zr相,形貌如图4所示。粗大的圆盘状Mg-Ce相多分布在晶界周围,更多细小的Mg-Ce相弥散分布在晶粒内部,而杆状Zn-Zr相则以团簇形式游离在合金的晶内和晶界处。由图2可知,铸态 Mg-Zn-Ce-Zr合金中Mg12Ce相主要不连续分布在晶界处,随后的固溶处理使这些相均匀地溶解到合金基体中;但是由于预热温度、变形温度均低于Mg-Ce共晶温度,合金中过饱和的 Ce导致第二相粒子的静态析出与动态析出[16]。为了更清楚观察轧制态Mg-Zn-Ce-Zr合金的显微组织,作者挑选了部分试样利用 TEM 技术来进一步表征,结果如图5所示。

图2 Mg-Zn-Ce-Zr合金轧制前的显微组织Fig.2 Microstructures of Mg-Zn-Ce-Zr alloy before rolling:(a)As-cast alloy; (b)T4 alloy

图3 轧制态Mg-Zn-Ce-Zr合金的显微组织Fig.3 Microstructures of rolled Mg-Zn-Ce-Zr alloys: (a)400-20%-5P; (b)400-50%-2P

图4 轧制态Mg-Zn-Ce-Zr合金第二相SEM像(400-20%-5P)Fig.4 SEM image showing the second phases of rolled Mg-Zn- Ce-Zr alloy (400-20%-5P)

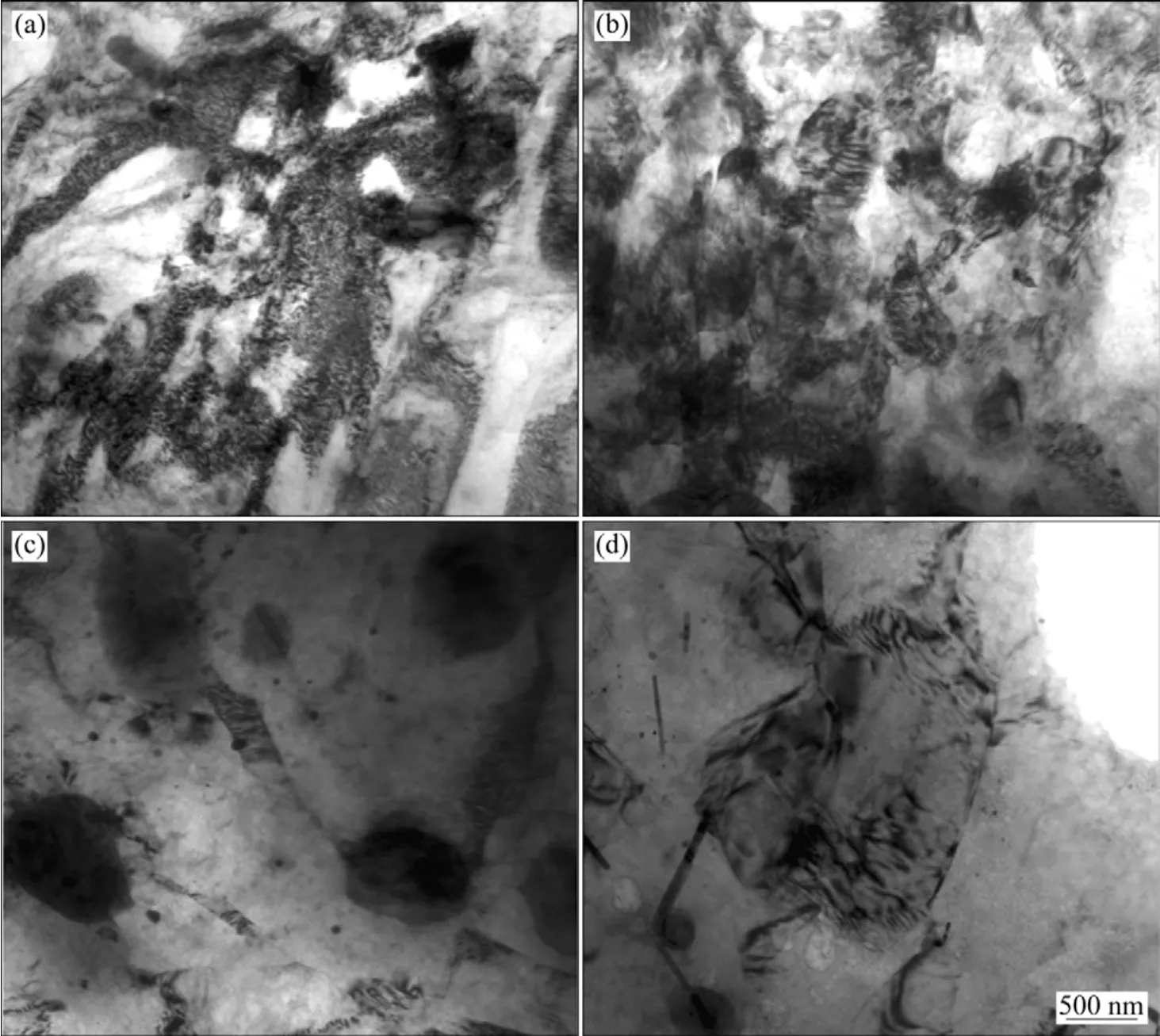

图5所示为400-50%-2P与400-20%-5P轧制态合金的TEM像。由图5(a)可知,400-50%-2P轧制态合金的晶界和第二相粒子周围存在大量的位错塞积。在图5(b)所示高位错密度区域还发现有许多大小和边界模糊的位错胞状亚结构。相比之下,400-20%-5P轧制态合金中位错密度较低,且第二相粒子较粗大,如图5(c)所示。400-20%-5P轧制态合金中同样存在亚结构。由图5(d)可知,其大小和边界都较为清晰。综上所述,在400 ℃、以不同道次压下量轧制后合金发生了不同程度的动态回复,但没有发生动态再结晶。因此,在光学显微镜下观察,不同道次压下量轧制后的组织并未发现明显差异。但是进一步用 TEM 观察得知,道次压下量对组织的影响体现在高位错密度区域的形成。以大道次压下量轧制后,合金内部存在大量的位错塞积和胞状亚结构,可以为再结晶提供形核点,也为后续退火过程中的再结晶提供驱动力,从而对退火后组织产生影响。对于高位错密度区域的形成,有文献[5]表明是由于剪切变形的引入,使轧制后镁合金组织出现变形不均匀现象,在微观组织中出现孪生和剪切带,为再结晶提供形核点,并且这些变形带能够使再结晶晶粒基面平行于剪切平面,造成一定程度上的织构弱化。

图5 轧制态Mg-Zn-Ce-Zr合金TEM像Fig.5 TEM image of rolled Mg-Zn-Ce-Zr alloys: (a), (b)400-50%-2P; (c), (d)400-20%-5P

2.2 退火对合金微观组织的影响

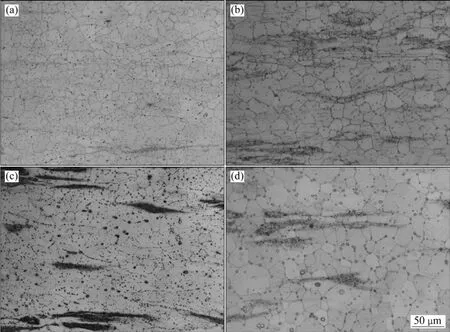

400-50 %-2P轧制态合金经 500 ℃不同时间(5 min~2 h)退火后发生了明显的静态再结晶现象,如图6所示。由图6(a)可知,500 ℃退火5 min已经可以使静态再结晶进行得很充分,再增加退火时间至30 min时再结晶晶粒有些许长大,平均晶粒尺寸由18 μm增长到22 μm(见图6(b))。继续增加退火时间达2 h后,发现个别晶粒明显长大(见图6(d)),平均晶粒度达到26 μm,同时发现许多第二相粒子钉扎在晶界处。由图5(a)和(b)可知,在 50%道次压下量轧制过程中,合金内部存在的大量位错塞积和亚结构,这说明变形过程中合金内部积聚了较大的内应力而使其处于非常不稳定的状态。此时,对合金进行高温退火处理,在很短的时间内变形合金内部就可以获得足够能量而产生无应变的新晶粒,即静态再结晶核心。随后再结晶程度不断增加直至原始变形组织完全消失。值得注意的是,延长退火时间晶粒虽长大,但长大速度较缓慢,这可能是由于第二相粒子钉轧在晶界处对晶粒长大起到一定的抑制作用[17]。

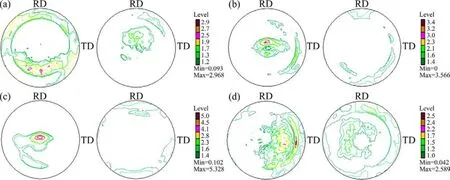

图7所示为固溶态、轧制态及轧制退火态合金的{0001}和{1 010}极图,显示了400 ℃轧制变形后,道次压下量及后续退火工艺对合金织构的影响。由图7可知,轧制前固溶态合金的织构较弱,呈现较随机的晶粒取向。合金经轧制后主要呈基面板织构,其中小道次压下量(20%)轧制后合金的基面织构较弱,最大极密度较低,为3.566。轧制道次压下量增加(50%),合金的基面织构明显增强,最大极密度也增加,为5.328。图7(d)所示为400-50%-2P轧制态合金经500 ℃退火1 h后的极图。由图7(d)可知,再结晶退火后合金的基面织构明显减弱,c轴取向明显偏离轧面法线方向,变得更加分散,最大极密度由5.328降为2.589,低于合金轧制前的最大极密度2.968。轧制过程中形成基面织构的主要原因是变形过程中的基面a滑移[18]及孪生[19],且织构强度随着道次压下量的增加而增加,这与AZ31等合金板材的织构形成机理一致。但是合金退火后,板织构明显弱化,取向更加随机分布,这是由于退火过程中合金发生了明显的再结晶,新的再结晶晶粒取向发生了转变。

2.3 道次压下量及退火对合金力学性能的影响

图6 轧制态Mg-Zn-Ce-Zr合金经500 ℃不同时间退火后的显微组织Fig.6 Microstructures of rolled Mg-Zn-Ce-Zr alloy annealed at 500 ℃ for different times: (a)5 min; (b)30 min; (c)1 h; (d)2 h

图7 固溶态、轧制态及轧制退火态Mg-Zn-Ce-Zr合金极图Fig.7 Pole figures of Mg-Zn-Ce-Zr sheets: (a)T4; (b)400-20%-5P; (c)400-50%-2P; (d)400-50%-2P annealed at 500 ℃ for 1 h

图8 轧制态、轧制退火态Mg-Zn-Ce-Zr合金的3个方向(0°、 45°、 90°)应力—应变曲线Fig.8 Stress—strain curves of Mg-Zn-Ce-Zr alloys at three directions (0°, 45° and 90°): (a)400-20%-5P; (b)400-30%-3P; (c)400-50%-2P; (d)400-50%-2P after annealing for 1 h

图8所示为轧制态、轧制退火态合金在平行于轧制方向 0°、与轧制方向成 45°方向及垂直于轧制方向90°的应力—应变曲线,显示了道次压下量及退火工艺对板材各向异性的影响。由图8可知,对于轧制态的合金板材,小道次压下量轧制时,合金具有一定的各向异性;用大道次压下量轧制时,合金在3个方向的各向异性变得非常明显。这说明,采用大道次压下量轧制时晶粒会表现出明显的择优取向,轧制态合金表现出明显的各向异性。但同一试样退火后各向异性又得到明显改善。镁合金板材的各向异性与织构分布密切相关。由前一节微观组织的观察分析可知,轧制态合金板材主要含还未再结晶的变形组织,合金中具有不同程度的位错胞及亚结构。合金的晶粒取向表现为较为明显的轧制板织构(见图7(b)和(c)),且随着道次压下量的增加,板织构的强度也随之增加。板织构越强,板材的各向异性越明显(见图8)。板材经退火后,合金发生了静态再结晶,退火后的镁合金板织构相对弱化(见图7(d))。具有较弱织构的退火板材,其各向异性也得到明显改善(见图8(d))。结果表明,控制Mg-Zn-Ce-Zr合金轧制过程中的工艺参数、随之控制塑性变形及再结晶行为,对最终板材的微观组织特别重要。在结合轧制过程中再结晶行为及织构形成机理研究的基础上,可开发出高塑性成形性的镁合金板材。

3 结论

1)在400 ℃以不同道次压下量轧制后,合金发生了不同程度的动态回复,但没有发生动态再结晶。相比较而言,50%道次压下量轧制后的合金包含了更多的位错结构。

2)轧制后合金主要呈现典型的{0001}基面织构,且采用大道次压下量轧制的合金的基面织构较强。

3)轧制合金经500 ℃退火5 min后,发生了明显的静态再结晶,延长退火时间,晶粒长大,但长大速度较缓慢。退火后合金的{0001}基面织构明显减弱,主要由于静态再结晶后晶粒取向发生转变,弱化了基面织构。

4)由于织构的存在,轧制态合金表现出明显的各向异性;退火后,由于织构弱化,合金的各向异性得到明显改善。

[1]李 广, 靳 丽, 董 杰, 吴国华, 丁文江.Zn添加对挤压态Mg-Zn-Ce-Zr合金微观组织及力学性能的影响[J].中国有色金属学报, 2011, 21(2): 251-258.LI Guang, JIN Li, DONG Jie, WU Guo-hua, DING Wen-jiang.Effects of Zn addition on microstructures and mechanical properties of as-extruded Mg-Zn-Ce-Zr alloys[J].The Chinese Journal of Nonferrous Metals, 2011, 21(2): 251-258.

[2]丁文江, 靳 丽, 吴文祥, 董 杰.变形镁合金中的织构及其优化设计[J].中国有色金属学报, 2011, 21(10): 2371-2381.DING Wen-jiang, JIN Li, WU Wen-xiang, DONG-Jie.Texture and texture randomization of wrought Mg alloy[J].The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2371-2381.

[3]AGNEW S R, HORTON J A, LILLO T M, BROWN D W.Enhanced ductility in strongly textured magnesium produced by equal channel angular processing[J].Scripta Materialia, 2004,50(3): 377-381.

[4]HUANG Xin-sheng, SUZUKI K, WATAZU A, SHIQEMATSU I,SAITO N.Influence of rolling conditions on texture and formability of magnesium alloy sheets[J].Materials Science Forum, 2010, 638/642: 1536-1540.

[5]BOHLEN J, NÜRNBERG M R, SENN J W, LETZIG D,AGNEW S R.The texture and anisotropy of magnesiumzinc-rare earth alloy sheets[J].Acta Materialia, 2007, 55:2101-2112.

[6]MISHRA R K, GUPTA A K, RAO P R, SACHDEV A K,KUMAR A M, LUO A A.Influence of Cerium on the texture and ductility of magnesium extrusions[J].Scripta Materialia, 2008,59(5): 562-565.

[7]HANTZSCHE K, BOHLEN J, WENDT J, KAINER K U, YI S B, LETZIG D.Effect of rare earth additions on microstructure and texture development of magnesium alloy sheets[J].Scripta Materialia, 2010, 63(7): 725-730.

[8]GALIYEV A, KAIBYSHEV R, GOTTSTEIN G.Correlation of plastic deformation and dynamic recrystallization in magnesium alloy ZK60[J].Acta Mater, 2001, 49: 1199-1207.

[9]HUMPHREYS F J, HATHERLY M.Recrystallization and related annealing phenomena (2nd ed)[M].Oxford: Pergamon Press, 2004.

[10]AGNEW S R, YOO M H, TOME C N.Application of texture simulation to understanding mechanical behavior of Mg and solid solution alloys containing Li or Y[J].Acta Materialia, 2001,49(20): 4277-4289.

[11]CHINO Y, KADO M, MABUCHI M.Compressive deformation behavior at room temperature-773K in Mg-0.2 mass%(0.035at.%)Ce alloy[J].Acta Materialia, 2008, 56(3): 387-394.

[12]LUO A A, MISHRA R A, SACHDEV A K.Development of high ductility magnesium-zinc-cercium extrusion alloys[C]//AGNEW S R.Washington, USA: The Minerals, Metals & Materials Society, 2010: 313-318.

[13]李 广.挤压 Mg-Ce-Zn合金微观组织与力学性能研究[D].上海: 上海交通大学, 2011: 43-44.LI Guang.Study on microstructure and mechanical properties of extruded Mg-Ce-Zn alloys[D].Shanghai: Shanghai Jiaotong University, 2011: 43-44.

[14]JIN Li, DONG Jie, WANG Rong, PENG Li-ming.Effects of hot rolling processing on microstructures and mechanical properties of Mg-3%Al-1%Zn alloy sheet[J].Materials Science and Engineering A, 2010, 527: 1970-1974.

[15]FU Peng-huai, PENG Li-ming, JIANG Hai-yan, CHANG Jian-wei, ZHAI Chun-quan.Effects of heat treatment on the microstructures and mechanical properties of Mg-3Nd-0.2Zn-0.4Zr(wt.%)alloy[J].Materials Science & Engineering A, 2008,486: 183-192.

[16]HUANG Xu-dong, ZHANG Hui, HAN Yi, WU Wen-xiang,CHEN Jiang-hua.Hot deformation behavior of 2026 aluminum alloy during compression at elevated temperature[J].Materials Science and Engineering A, 2010, 527: 485-490.

[17]YAN H, XU S W, CHEN R S, KAMADO S, HONMA T, HAN EH.Twins, shear bands and recrystallization of a Mg-2.0%Zn-0.8%Gd alloy during rolling[J].Scripta Materialia, 2011, 64:141-144.

[18]OBARA T, YOSHINAGA H, MOROZUMI S.{11-22}<1 123>slip system in magnesium[J].Acta Metall, 1973, 21: 845-853.

[19]BARNETT M R.A Taylor model based description of the proof stress of magnesium AZ31 during hot working[J].Metallurgical and Materials Transactions A, 2003, 34(9): 1799-1806.