镁合金板材颗粒介质拉深工艺参数数值模拟

曹秒艳,赵长财,董国疆

(1.燕山大学 机械工程学院,秦皇岛 066004;2.燕山大学 车辆与能源学院,秦皇岛 066004)

固体颗粒介质作为一种散体材料,具有许多独特的性质,利用固体颗粒的这些独特性质,赵长财等[1-2]提出一种用于金属管板材成形的全新工艺—固体颗粒介质成形(Solid granules medium forming,SGMF)新工艺。该工艺采用固体颗粒代替刚性凸模(或凹模)的作用,对管板材等毛坯进行拉深和胀形。该工艺在提高金属管板材成形极限和零件表面质量,尤其是在复杂零件精密成形、难加工材料成形、温热成形等方面体现了独特的优势。镁合金晶体结构是密排六方晶体结构,低温塑性差,因此,如何提高镁合金的塑性成形能力以适应塑性加工要求是目前国内外学者研究的热点[3-11]。许多学者从不同方向展开大量研究:张士宏等[12-13]对镁合金板材制备及零件塑性成形技术进行了系统研究,尤其在镁合金板材的温热液压成形方向做了大量研究工作;苌群峰等[14]采用热力耦合技术对镁合金板材温热冲压过程中的温度场进行了数值模拟。上述成形试验及模拟研究均是基于传统成形工艺,实际生产中存在着模具复杂、对设备要求高、温热成形困难等不足,而基于SGMF工艺的镁合金板材差温拉深成形方法,可以克服上述不足,改善镁合金板材成形条件,提高板材成形质量。因此,该工艺将成为镁合金材料成形的一个新的发展方向。

本文作者以单向拉伸试验获取的 AZ31B镁合金板材力学性能数据和颗粒材料性能试验构建的介质线性 Drucker-Prager本构模型为基础,以延性准则作为判断板材破裂的判据,运用有限元软件 ABAQUS对基于SGMF工艺下的AZ31B镁合金板材差温拉深成形进行热力耦合模拟,分析压边间隙、压边力、温度等对板材拉深性能的影响,并进行了试验验证。

1 热力耦合有限元列式

基于SGMF工艺的镁合金板材拉深变形是一个热力耦合过程,镁合金对变形温度具有较强的敏感性,热量的变化直接影响镁合金板料的拉深性能。

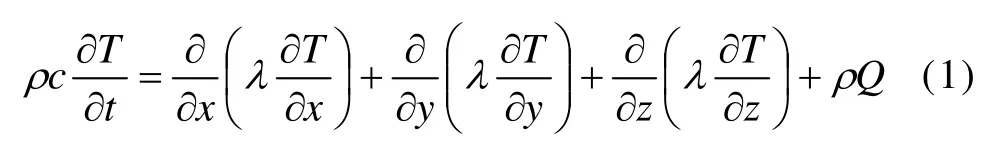

镁合金板材拉深过程中内部热量变化可视为具有内热源的三维热传导问题,其内热源就是变形功转化成热量的部分和摩擦生热。瞬态温度场T(x,y,z,t)在直角坐标中应满足以下的微分方程[15]:

式中:λ为热传导系数,W/(m·K);c为材料质量比热容,J/(kg·K);ρ为材料密度,kg/m3;t为时间,s;Q为内热源密度,W/kg;T为板材的温度,K。

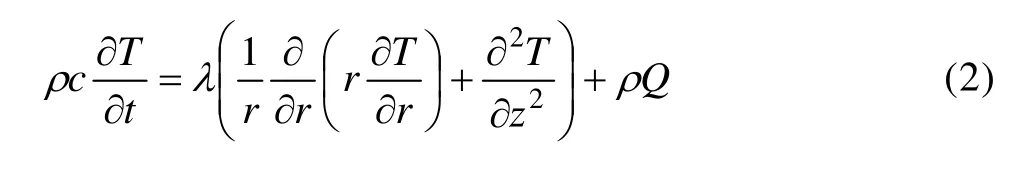

由于本研究中板材拉深变形属于轴对称问题,因此,可以在柱坐标中进行温度场的分析,在柱坐标中场函数T(r,z,t)应满足热平衡微分方程:

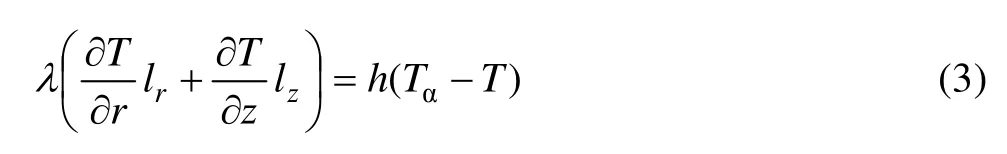

热传导方程描述了温度与时间、空间的关系,其边界条件可表述为

式中:lr和lz分别边界外法线的方向余弦;h为换热系数;Tα为模具及颗粒介质温度。

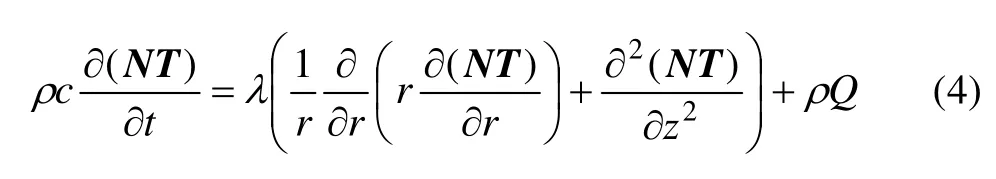

单元内任一点的温度与节点温度的插值函数可用形函数N表示,则热平衡微分方程可以表示为

式中:T为节点温度矢量。

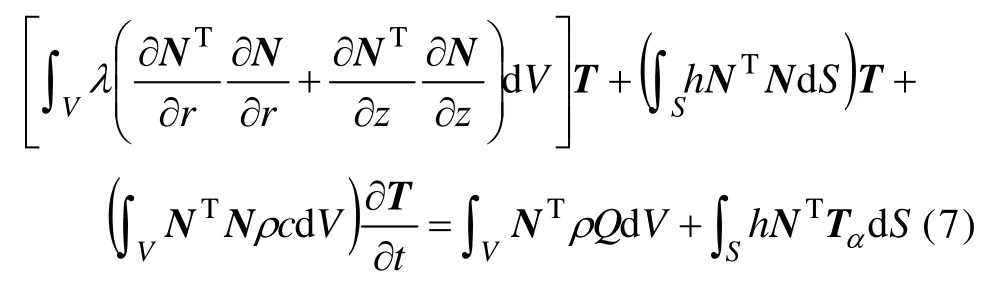

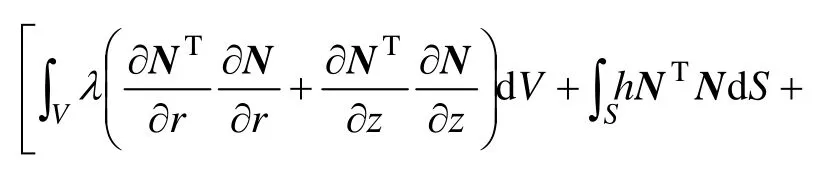

运用伽辽金法,对上述的微分方程建立确定节点温度T的矩阵方程:

式中:C为热容矩阵;K为热传导矩阵;P为温度载荷列阵;T为节点温度列阵;T˙为节点温度对时间的导数列阵。

C、K和P可由下式给出:

根据边界条件式(3)及高斯定理,可将式(4)可以表示为:

运用有限差分法将时间域离散化[16],可以得到各节点温度:

式(6)和式(8)的不断迭代计算即为温度场的求解。

2 AZ31B镁合金板材拉深数值模拟

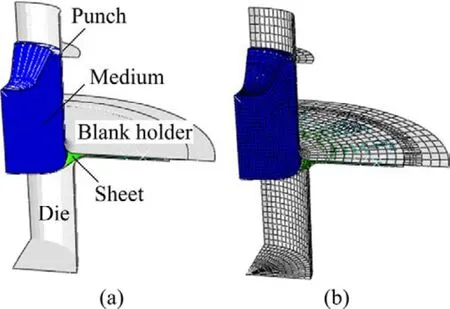

基于SGMF工艺的AZ31B镁合金板材差温拉深成形试验装置如图1所示。板材放置于凹模上,压边圈对板材施加压边力Fp;冲头与板材之间充满固体颗粒介质,冲头以速度v匀速下行压缩固体颗粒介质迫使工件变形。试验选取AZ31B镁合金板材,坯料直径为150~190 mm,厚度为1 mm;凹模直径d=80 mm,其圆角半径rd=6 mm。

图1 AZ31B镁合金拉深成形示意图及试验装置Fig.1 Schematic diagram of deep drawing and experimental equipment of AZ31B magnesium alloy: (a)Diagram of deep drawing; (b)Experimental equipment of deep drawing

本研究采用 Gleeble-3500试验装置测定 AZ31B镁合金板材材料性能,得到不同温度、不同应变速率下的真实应力应变曲线,如图2所示。设定板材数值模拟参数见表1。板材应用4节点热力耦合双曲薄壳缩减积分单元S4RT。

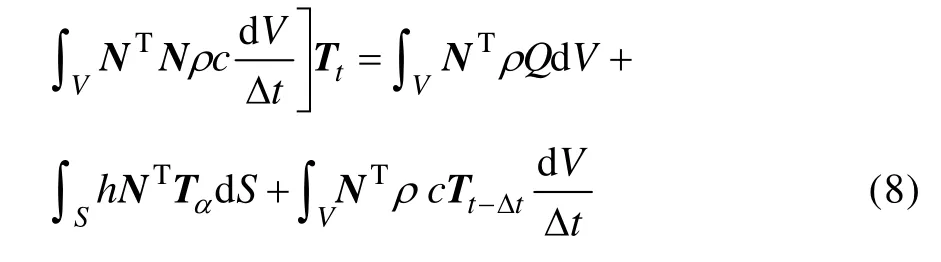

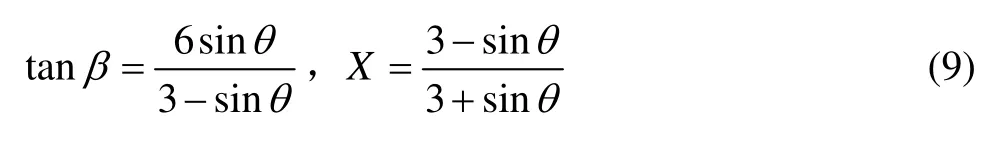

固体颗粒介质单元采用8节点线性热力耦合六面体缩减积分单元 C3D8RT,沙漏控制,同时定义在变形过程中的网格自适应。该介质泊松比ν定义为0.45。介质本构模型采用可以用来模拟颗粒材料的线性Drucker-Prager模型。在本研究中,GM颗粒介质为粒径0.1~0.3mm的规则球形,摩擦角较小,因此,可以用相同的拉伸和压缩破坏定义来匹配 Drucker-Prager模型与Mohr-Coulomb模型的参数。对于颗粒材料内摩擦角β和Mohr-Coulomb内摩擦角θ,线性Drucker-Prager模型与Mohr-Coulomb模型之间有如下转换关系[17]:

图2 镁合金板材不同工艺条件下的真实应力—应变曲线Fig.2 True stress—true strain curves of magnesium alloy sheet at different processing parameters: (a)t=250 ℃;(b)ε˙=0.1 s-1

表1 镁合金板材模拟参数Table 1 Simulation parameters of Magnesium alloy sheet

式中:θ为颗粒材料的Mohr-Coulomb内摩擦角;β为颗粒材料的内摩擦角;X为三轴拉伸屈服应力与三轴压缩屈服应力之比。

对于本研究中GM颗粒材料属于非粘性颗粒,按照Mohr-Coulomb强度屈服准则可以求出材料内摩擦角,Mohr-Coulomb强度屈服准则如下:

式中:τ为剪切强度;σ为为正应力。

对于非粘性材料c为0。由材料剪切性能试验[18]实测出 GM 固体颗粒介质在不同正压力下的剪切强度,代入公式(10),从而可以得出Mohr-Coulomb内摩擦角θ为 17.7°,然后代入公式(9)求得相关参数值见表2。颗粒剪胀角ψ对于板材成形性能也有很大影响,对本研究中的GM固体颗粒介质,通过材料剪切性能试验研究得出剪胀角ψ为17.5°。

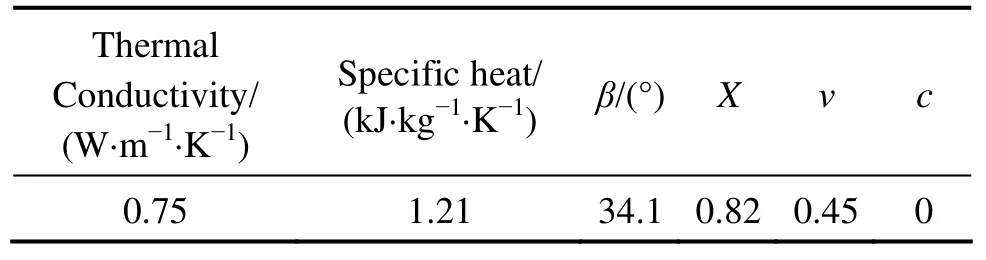

表2 GM颗粒模拟参数表Table 2 Simulation parameters of GM granules

由传热学可知,虽然板料与模具及颗粒介质接触表面不可能理想光滑,粗糙度对接触热阻起主要作用,但模拟中假定接触物体之间充分接触,热阻较小,因此板材与颗粒介质及凹模之间的导热系数取较大值105W/(m·K)。摩擦条件为库伦摩擦,板材与压边圈及板材与凹模之间摩擦因数为 0.08~0.1,颗粒介质与板材及颗粒介质与冲头之间摩擦因数由剪切试验测出其值为0.2。在本数值模型中,除了板材与颗粒介质为变形体外,其余各部件均定义为刚体。基于SGMF工艺的镁合金差温拉深数值模型如图3所示。

图3 板材拉深数值模型Fig.3 Model of sheet deep drawing: (a)Numerical model of deep drawing; (b)Mesh model of deep drawing

本研究采用上述数值模型,以1 mm厚镁合金板料为例,数值模拟了基于SGMF工艺的筒形件拉深过程,模拟中冲头以20 mm/s速度匀速下压,重点研究定压边间隙、定压边力、压边力和压边间隙联合作用3种压边方案对板材拉深工艺的影响。通过对拉深过程中板材温度场的研究,揭示本工艺能提高镁合金板材拉深性能的原因。

3 模拟结果分析

3.1 压边间隙或压边力单独作用的影响

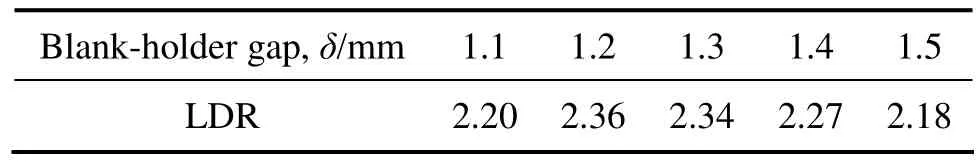

将压边间隙δ分别固定设为1.1~ 1.5mm,可以成功拉深工件的成形极限拉深比(LDR)见表3,由此可以看出,间隙在1.2和1.3mm较为适宜。

表3 不同压边间隙下工件的LDRTable 3 LDR of workpieces in different blank-holder gaps

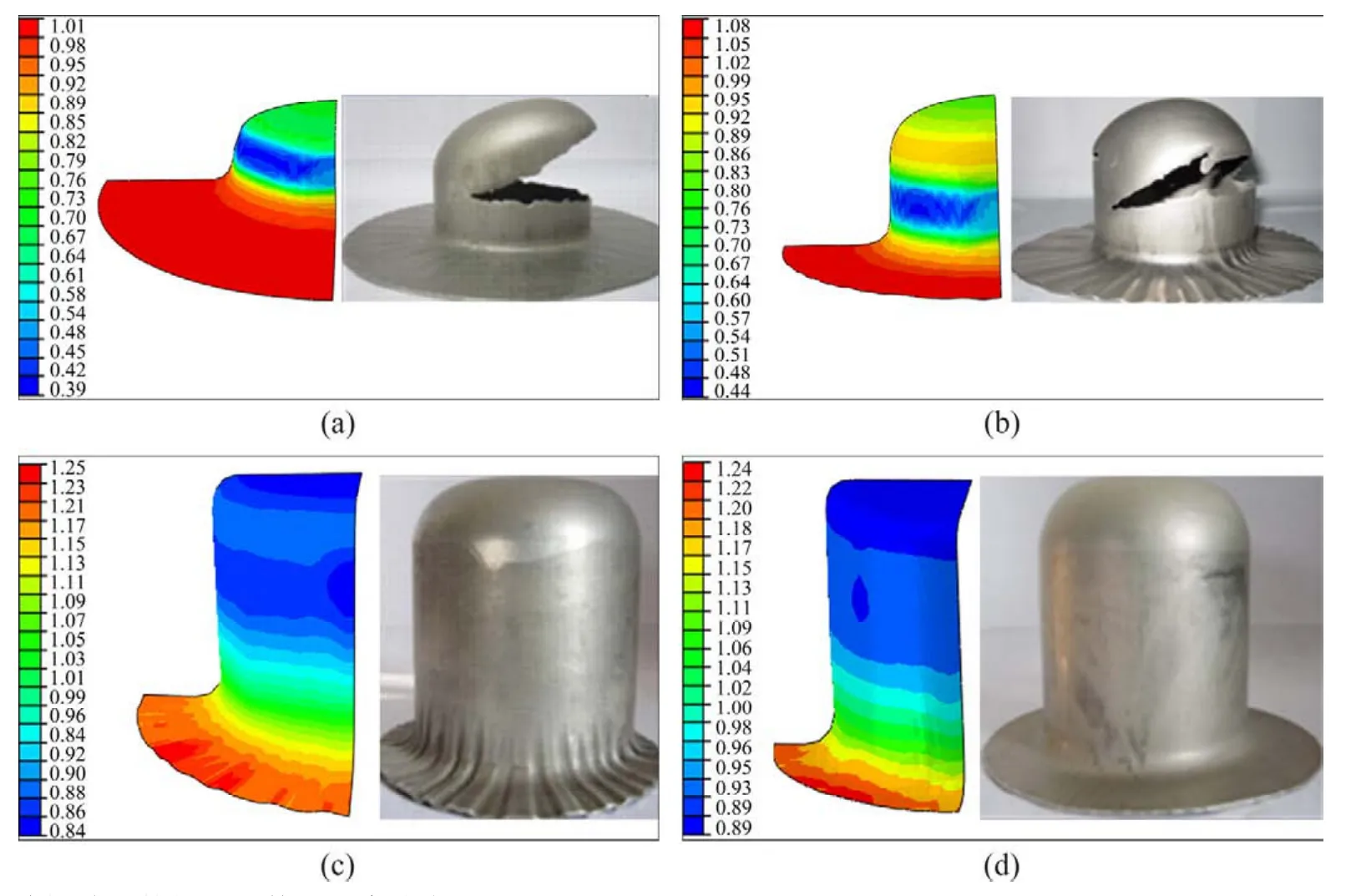

以直径为185 mm的坯料为例,模拟了不同压边间隙下的板材拉深过程,其厚度云图如图4所示,图4右侧为对应试验成形工件。图4(a)描述了压边间隙为1.1 mm时的板材拉深情况,此时压边间隙过小,法兰被压边圈压住而阻止了板料进一步拉深,因此在接近底部圆角处出现拉裂。当压边间隙为1.4~1.5 mm时,法兰部位在拉深初期就有明显起皱,严重的起皱现象使得板材不能进一步拉深,最终导致工件的拉裂,如图4(b)所示。当压边间隙为1.3 mm时,工件可以顺利拉深成形,但在筒壁上留有皱痕,影响了零件的表面质量,如图4(c)所示。图4(d)所示为压边间隙为1.2 mm时成形的表面质量良好的工件。

为研究压边力对板材成形性能的影响,将压边力(Blank holder force,BHF)分别设为 5、10、15和20kN进行d187 mm坯料的拉深模拟,结果发现压边力为5 kN时工件起皱非常严重,压边力为10 kN时工件依然起皱,压边力为20 kN时工件拉裂,压边力为15 kN时工件可以顺利成形。不同压边力下成形工件的LDR如表4所示。

3.2 压边间隙和压边力联合作用的影响

板材在拉深初期,由于变形小,若施加压边力太大会阻碍板材进一步拉深,因此,可以施加小压边力并设置合理压边间隙来控制板材的起皱。当拉深至工件法兰外径Dw减至0.85D时,则采用较大压边力来控制板材法兰部位的过度起皱变形。由此可见,在整个板料拉深过程中,压边间隙和压边力分别在前后两个阶段起主要作用。

图4 不同压边间隙下的拉深工件及厚度分布云图Fig.4 Deep drawing workpieces and their contours bands of thickness in different blank-holder gaps: (a)δ=1.1 mm; (b)δ=1.4-1.5 mm; (c)δ=1.3 mm; (d)δ=1.2 mm

表4 不同压边力下工件的LDRTable 4 LDR of workpieces at different blank holder force

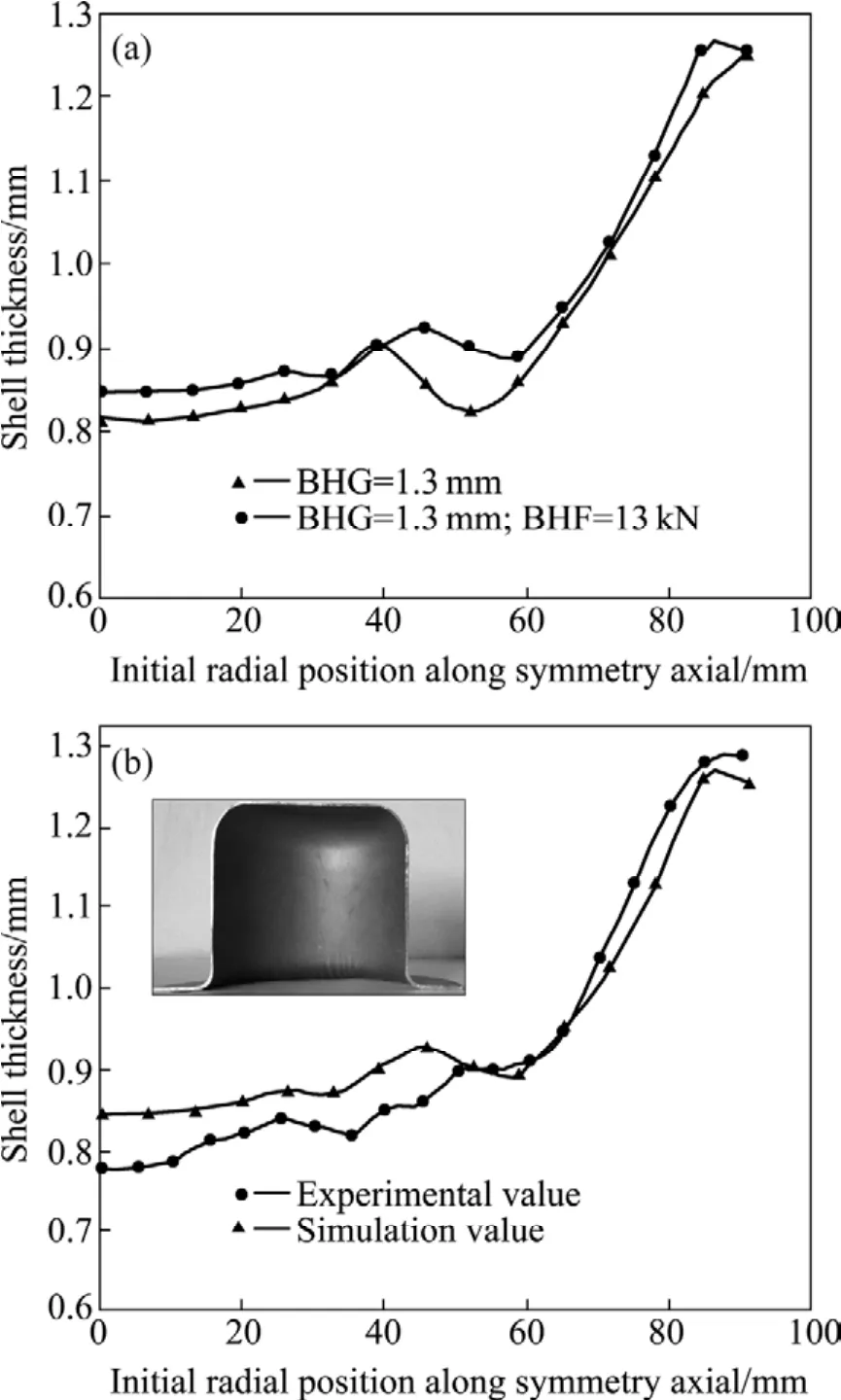

图5(a)所示为单独控制压边间隙和压边间隙-压边力联合控制条件下拉深d182 mm镁合金板材的壁厚变化曲线。由图5(a)可以看出,联合控制条件下不但可以减小底部圆角处壁厚减薄值,而且减小了法兰部位增厚值,从而使整个工件具有较好壁厚均匀性。联合控制条件下底部减薄率为 18%,法兰增厚率为25%。

压边间隙和压边力的控制是属于联合作用的,这两个因素的组合存在一个最佳值,需要通过模拟及试验来确定。为测定两者组合的最佳值,以板厚为1 mm、直径d182 mm的坯料为研究对象,在300 ℃温度下,模拟压边间隙分别为1.1、1.2、1.3、1.4和1.5 mm,压边力为6、10、14和18 kN共计20种工况的拉深性能,结果发现,间隙为1.3 mm,压边力为14 kN时,坯料成形性能及成形质量最好,按照该条件进行拉深试验,得到高径比0.98的工件。通过测量试验工件的壁厚与模拟结果对比得到图5(b),图5(b)中插图为剖切开的工件实物。由图5(b)可以看出,壁厚的模拟曲线和实测曲线变化趋势基本一致,但是实测试验工件底部减薄量较大,且法兰处厚度也比模拟值大,但误差均在 6%以内。按照该联合控制的方法,可成功模拟拉深出LDR为2.43的工件。

通过以上研究可以看出,采用压边间隙和压边力联合控制的方法进行板材拉深相对于单独控制其中一个参数更有利于板材的成形。

3.3 板材拉深过程中温度的影响

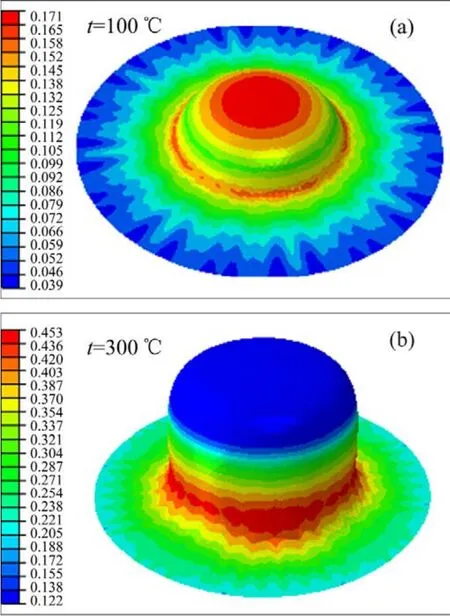

在较低温度下,镁合金塑性较差,不利于拉深。如图6(a)所示,当板材成形温度为 100℃,颗粒介质为室温,冲头位移为26 mm时,工件的底部等效应变已经达到极限状态。此时,工件处于拉深初始阶段,拉深力尚未达到最大值,底部呈现小曲率球冠形状,承受着较大的拉深力,因此,底部为应变较大区域。图6(b)所示为板材温度为 300 ℃,颗粒介质温度为150 ℃,冲头位移达到78 mm时的等效应变云图,此时板材在凹模圆角处应变才达到临界状态, 其 LDR为2.43。图6(b)所示时刻拉深已经度过最危险阶段,法兰边逐渐减小,拉深力下降,底部球冠处应变减小,而凹模圆角处成了等效应变最大部位。通过进一步分析发现,在其余条件保持不变,颗粒介质与板材温度均为300 ℃,即温差为0时,板材的LDR为2.1;颗粒介质与板材温差大于200 ℃时,板材的LDR为2.2;颗粒介质与板材温差为100~150 ℃时,板材LDR可以达到2.4及以上。由此可见,基于SGMF工艺的镁合金板材拉深成形有较强的温度敏感性,颗粒介质与板材的合适温差有利于拉深成形。

图5 板材壁厚曲线Fig.5 Thickness curves of sheets : (a)Comparison curves of thickness between blank-holder gap controlling and combination controlling; (b)Comparison curves of thickness between experimental and simulation value

图6 不同温度下等效应变云图Fig.6 Contours bands of equivalent stain at different temperatures: (a)100 ℃; (a)300 ℃

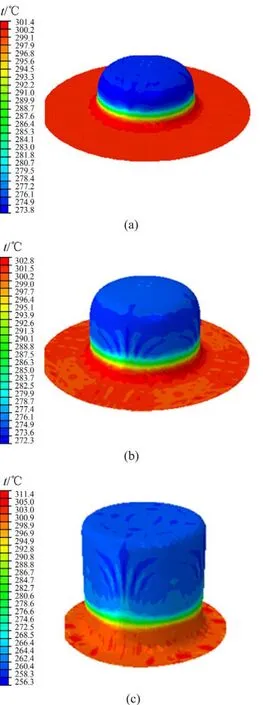

在板材成形温度为300 ℃,颗粒介质温度150℃条件下,镁合金板材差温拉深不同阶段的温度场分布见图7。从图7可以看出,随着冲头的下压,法兰部位温度基本保持稳定,这是由于板材被夹在恒温的压边圈和凹模中间;凹模圆角处在任何时刻均是温度最高区域,并且由于圆角处板料除受到径向拉伸外,同时还产生塑性弯曲,复杂的变形使体积变形功转化为热量,从而造成该处温度略高于初始温度300 ℃。随着变形增加,该处温度也逐渐上升;侧壁部分由于与颗粒介质及冲头之间的热传导使温度分布自法兰圆角向底部呈现由高至低的变化梯度;底部区域为温度最低区域,这主要是该区域和颗粒介质充分接触时间较长并且同时存在与颗粒介质之间的热传导和空气之间的对流。最终拉深成形时整个零件的最大温差为55.1℃。

温度对于温热拉深的板材具有双重影响。一方面,变形温度的升高使板材的应变硬化能力明显下降,变形抗力也随之降低,从而有利于法兰处板材顺利拉深;另一方面,温度的上升使板材的屈强比和均匀变形能力下降,从而使侧壁(传力区)金属容易发生局部流动,最终被拉裂。因此,需要降低传力区的温度。从差温拉深过程中的等效应力云图(见图6)可以看出,在不同阶段最大应力均产生在底部圆角处,这与等温拉深最大应力出现在凹模圆角处有所不同,这是由于板材底部、侧壁与颗粒介质的热交换使温度降低,从而提高了该处的变形抗力,故板材在这些部位能够承受较高的拉应力而不容易破坏,这正是本工艺中差温成形可以提高板材成形性能的原因。

图7 不同拉深阶段工件的温度场分布图Fig.7 Distributions of temperature field at different drawing stages: (a)Punch stroke of 35 mm; (b)Punch stroke of 60 mm;(c)Punch stroke of 95 mm

另外,在本工艺中,颗粒介质与板材接触并使之在底部的自由变形阶段产生拉胀变形,板材底部呈近似球冠形状。该球冠承受双向拉应力,变形机理为拉胀变形,这与传统刚性凸模拉深工艺不同。当坯料由凹模圆角向筒壁过渡时,传统工艺中的板材悬空变为本工艺中的贴紧凹模内壁,颗粒介质增加该处的静水压力,改变了板材的应力状态,因此开裂处上移至筒壁部分,与刚性凸模开裂处出现在凸模和凹模圆角处有所区别。此外,由于颗粒与板材之间的摩擦力作用,使得颗粒介质在工件筒壁部位能够对板材提供轴向摩擦力,该摩擦力能有效提高材料成形能力,这是本工艺优点所在。

4 结论

1)压边间隙和压边力联合控制比单纯调整某一参数更能有效提高板材拉深性能。联合控制条件下不但可以减小底部圆角处壁厚减薄值,而且减小了法兰部位增厚值,从而使整个工件壁厚更趋均匀。

2)拉深温度对镁合金板材拉深性能具有重要影响,板材温度为250~300 ℃,颗粒介质与板材温差在100~150 ℃时,基于SGMF工艺的AZ31B镁合金板材具有较好的拉深性能。

3)颗粒介质能够对工件筒壁部位提供轴向摩擦力,该摩擦力能有效提高材料成形能力并保证板厚的均匀性,这是SGMF工艺优点所在。

[1]赵长财, 李晓丹, 董国疆, 王银思.板材固体颗粒介质成形新工艺及其数值模拟[J].机械工程学报, 2009, 45(6): 211-215.ZHAO Chang-cai, LI Xiao-dan, DONG Guo-jiang, WANG Yin-si.Solid granules medium forming technology and its numerical simulation[J].Journal of Mechanical Engineering,2009, 45(6): 211-215.

[2]曹秒艳, 董国疆, 赵长财.基于离散元法的固体颗粒介质传力特性研究[J].机械工程学报, 2011, 47(14): 62-69.CAO Miao-yan, DONG Guo-jiang, ZHAO Chang-cai.Research on pressure-transfer characteristics in the solid granule medium forming based on the discrete element method[J].Journal of Mechanical Engineering, 2011, 47(14): 62-69.

[3]陈振华, 刘俊伟, 陈 鼎, 严红革.镁合金超塑性的变形机理、研究现状及发展趋势[J].中国有色金属学报, 2008, 18(2):193-202.CHEN Zhen-hua, LIU Jun-wei,CHEN Ding,YAN Hong-ge.Deformation mechanisms, current status and development direction of superplastic magnesium alloys[J].The Chinese Journal of Nonferrous Metals, 2008, 18(2): 193-202.

[4]MATSUBARA K, MIYAHARA Y, HORITA Z, LANGDON T G.Developing superplasticity in a magnesium alloy through a combination of extrusion and ECAP[J].Acta Materialia, 2003,51(11): 3073-3084.

[5]SLOOFF F A, ZHOU J, DUSZCZYK J, KATGERMAN L.Constitutive analysis of wrought magnesium alloy Mg-Al4-Zn1[J].Scripta Materialia, 2007, 57(8): 759-762.

[6]ZHANG Hua, HUANG Guang-sheng, SONG Bo, ZHANG Lei,KONG De-qiang.Influence of microstructure and texture on formability of AZ31B magnesium alloy sheets[J].Transactions of Nonferrous Metals Society of China, 2011, 21(4): 844-850.

[7]PARK S S, BAE G T, KANG D H, JUNG I H, SHIN K S, KIM N J.Microstructure and tensile properties of twin-roll cast Mg-Zn-Mn-Al alloys[J].Scripta Materialia, 2007, 57(9): 793-796.

[8]王丽娜, 杨 平, 夏伟军, 陈振华, 陈 鼎, 李 萧, 孟 利.特殊成形工艺下 AZ31镁合金的织构及变形机制[J].金属学报, 2009, 45(1): 58-62.WANG Li-na, YANG Ping, XIA Wei-jun, CHEN Zhen-hua,CHEN Ding, LI Xiao, MENG Li.Texture and deformation mechanisms of AZ31 magnesium alloys under special processing technologies[J].Acta Metallurgica Sinica, 2009, 45(1): 58-62.

[9]HELIS L, OKAYASU K, FUKUTOMI H.Microstructure evolution and texture development during high-temperature unaxial compression of magnesium alloy AZ31[J].Mater Sci Eng A, 2006, 430: 98-103.

[10]刘志民, 邢书明, 鲍培玮, 李 楠, 姚淑卿, 张密兰.AZ31B铸轧镁合金板材的预变形温热拉深[J].中国有色金属学报,2010, 20(4): 688-694.LIU Zhi-min, XING Shu-ming, BAO Pei-wei, LI Nan, YAO Shu-qing, ZHANG Mi-lan.Deep drawing of twin-roll cast AZ31B Mg alloy sheets at warm temperatures by pre-forming[J].The Chinese Journal of Nonferrous Metals, 2010, 20(4):688-694.

[11]刘晓晶, 闫 巍, 郭立伟.铝镁合金双路径加载充液拉深成形的数值模拟[J].中国有色金属学报, 2008, 18(4): 698-702.LIU Xiao-jin, YAN Wei, GUO Li-wei.Numerical simulation of aluminum-magnesium alloy cup’s forming by hydrodynamic deep drawing with double loading paths[J].The Chinese Journal of Nonferrous Metals, 2008, 18(4): 698-702.

[12]ZHANG S H, ZHANG K, XU Y C, WANG Z T, XU Y, WANG Z G.Deep-drawing of magnesium alloy sheets at warm temperatures[J].Journal of Materials Processing Technology,2007, 185(1/3): 147-151.

[13]郑文涛, 徐永超, 张士宏, 王忠堂.镁合金手机壳的温热液压成形实验及模拟研究[J].塑性工程学报, 2006, 13(5): 92-95.ZHENG Wen-tao, XU Yong-chao, ZHANG Shi-hong, WANG Zhong-tang.Experimental research and FEM simulation on warm hydroforming of Mg alloy mobile phone cover[J].Journal of Plasticity Engineering, 2006, 13(5): 92-95.

[14]苌群峰, 李大永, 彭颖红, 曾小勤.镁合金板材温热冲压成形热力耦合数值模拟[J].上海交通大学学报, 2007, 41(10):1582-1585.CHANG Qun-feng, LI Da-yong, PENG Ying-hong, ZENG Xiao-qin.Numerical simulation of warm stamping of magnesium alloy sheet based on thermo-mechanical coupled method[J].Journal of Shanghai Jiao Tong University, 2007,41(10): 1582-1585.

[15]王勖成, 邵 敏.有限单元法基本原理和数值方法[M].2版.北京: 清华大学出版社, 1996: 421-442.WANG Xu-cheng, SHAO Min.The basic principles of the finite element method and numerical methods[M].2nd ed.Beijing:Tsinghua University Press, 1996: 421-442.

[16]彭颖红.金属塑性成形仿真技术[M].上海: 上海交通大学出版社, 1999: 89-97.PENG Ying-hong.Simulation technology of metal plastic deformation[M].Shanghai: Shanghai Jiao Tong University Press,1999: 89-97.

[17]王金昌, 陈页开.ABAQUS在土木工程中的应用[M].杭州: 浙江大学出版社, 2006: 7-60.WANG Jin-chang, CHEN Ye-kai.Application of ABAQUS to Civil Engineering[J].Hangzhou: Zhejiang University Press,2006: 7-60.

[18]董国疆, 赵长财, 曹秒艳, 郝海滨.管板材SGMF工艺传压介质的物理性能试验[J].塑性工程学报, 2010, 17(4): 71-75.DONG Guo-jiang, ZHAO Chang-cai, CAO Miao-yan, HAO Haibin.Experimental research on physical properties of pressure-transfer medium in SGMF of plates and pipe[J].Journal of Plasticity Engineering, 2010, 17(4): 71-75.