丛式井液压排采系统协调控制建模及控制算法研究

徐 盛,翁惠辉 (长江大学电子信息学院,湖北 荆州434023)

习近路 (北京迪威尔石油天然气技术开发有限公司,北京100085)

丛式井液压排采系统是把水基动力无杆抽油装置用于丛式井抽油作业中。目前水基动力无杆抽油装置在实际应用中是基于 “一站一井”来实现的。由于其特殊结构,系统的电机和泵是持续工作的,但电机只在井下抽油泵上冲程时做有用功,在井下抽油泵下冲程 (靠自身重力向下运行)做无用功,这样还是会浪费部分能效[1]。所以希望能实现 “一站多井”液压排采系统的协调控制,从而最大限度地提高能效。

1 丛式井液压排采系统工艺原理

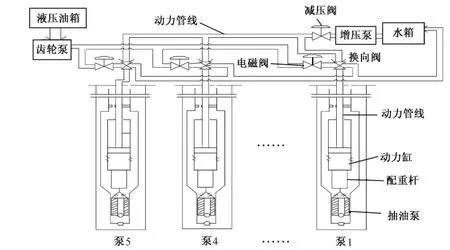

“一站多井”液压排采系统主要由地面液压站系统、井下泵系统2大部分构成,地面动力由一台地面动力站提供,可带动5口井 (以5口井为例)工作,各井均有自己的井下泵执行机构,完成采水及排水 (见图1)。

地面液压站系统作用是驱动井下液力抽油泵液动机构运动,实现抽油过程,主要由增压泵、换向阀、电磁阀、水箱、齿轮泵、液压油箱、减压阀等部分组成。当电磁阀开时,换向阀在液压油的推动作用下处于开状态,水箱中的水就经过增压泵进入到井下泵中的动力管线,驱动动力缸上行,带动抽油泵柱塞上行,抽油泵排出产液;电磁阀断时,换向阀也随之关闭,在配重杆的作用下,动力缸下行,动力液经动力管线回流至地面系统,同时,带动抽油泵柱塞下行[1-2]。

图1 丛式井液压排采系统工艺原理图

2 系统协调控制原理

系统采用的协调控制原理是:错开各井的运行状态,在一段时间内部分井工作于上冲程,另一部分井工作于下冲程,这样可以选择功率较小的电机,提高系统的效率。以 “一站五井”系统为例,如果能保证在同一时刻3口井是上冲程,2口井是下冲程,那么只需选择能够满足3口井功率的电机,就能满足系统的正常运行。但是在实际生产中5口井的冲次不同,可能会出现3口以上的井同时是上冲程的情况,因此系统需要控制各井的运行状态,避免以上的情况出现。

3 液压排采系统模型的构建

液压排采系统控制模型如图2所示。该模型主要依据单井配产、泵排量、单井实际产量等工艺参数,实时计算配产所需冲次、冲次误差,然后仿真试验平台以此为依据来确定每口井的驱动控制优先级,结合每口井实时运行状态确定地面驱动控制换向阀的状态,实现产液量的最优控制。

图2 液压排采系统控制模型

在上面的液压排采系统协调控制模型中配产Qir(i=1~5)为生产需求的设定值,泵排量Qio(i=1~5)为井下泵结构确定的设定值。在运行过程中,由给定的配产和泵排量,可以得出配产冲次。在实际过程中,实际产量可以通过流量计来检测,但在仿真过程中,可以根据泵的实际运行情况来进行虚拟检测其实际产量,进而得到实际冲次。然后根据配产冲次和实际冲次,计算出冲次误差Li(i=1~5),由冲次误差得出优先级Ii(i=1~5),根据优先级和井下泵的运行状态,控制换向阀的开关状态Ki(i=1~5)。

4 控制性能评价

在 “一站五井”的具体驱动控制方式下,要求同处于上冲程的井口数N不大于3。因此,N恒等于3为理论上的最优控制结果。为了实际评价控制效果,引入系统总控制效率系数J作为控制性能评价指标,其定义如下:

式中,Qio为第i口井的泵排量;Ji为第i口井的控制效率;J=1为最优控制。

5 控制算法

5.1 优先级推理

控制优先级推理依据是冲次误差,冲次误差大者驱动优先级高。而冲次误差主要依据冲程剩余运行时间及等待时间来计算:

式中,Li为第i口井的冲次误差;Ti1为第i口井井底等待时间;ηi1为第i口井等待时间的权重系数;Ti2为第i口井冲程剩余运行时间;ηi2为第i口井剩余运行时间的权重系数。

当第i口井停止运行时,Li=0。井口的冲次误差Li越大,优先级Ii越高(最高为5,最低为1)。如果2口井的冲次误差Li相等,则默认井口号小的优先级较低。这样,随着液压排采系统的运行,5口井的优先级也不断变化,从而实现优先级可变。

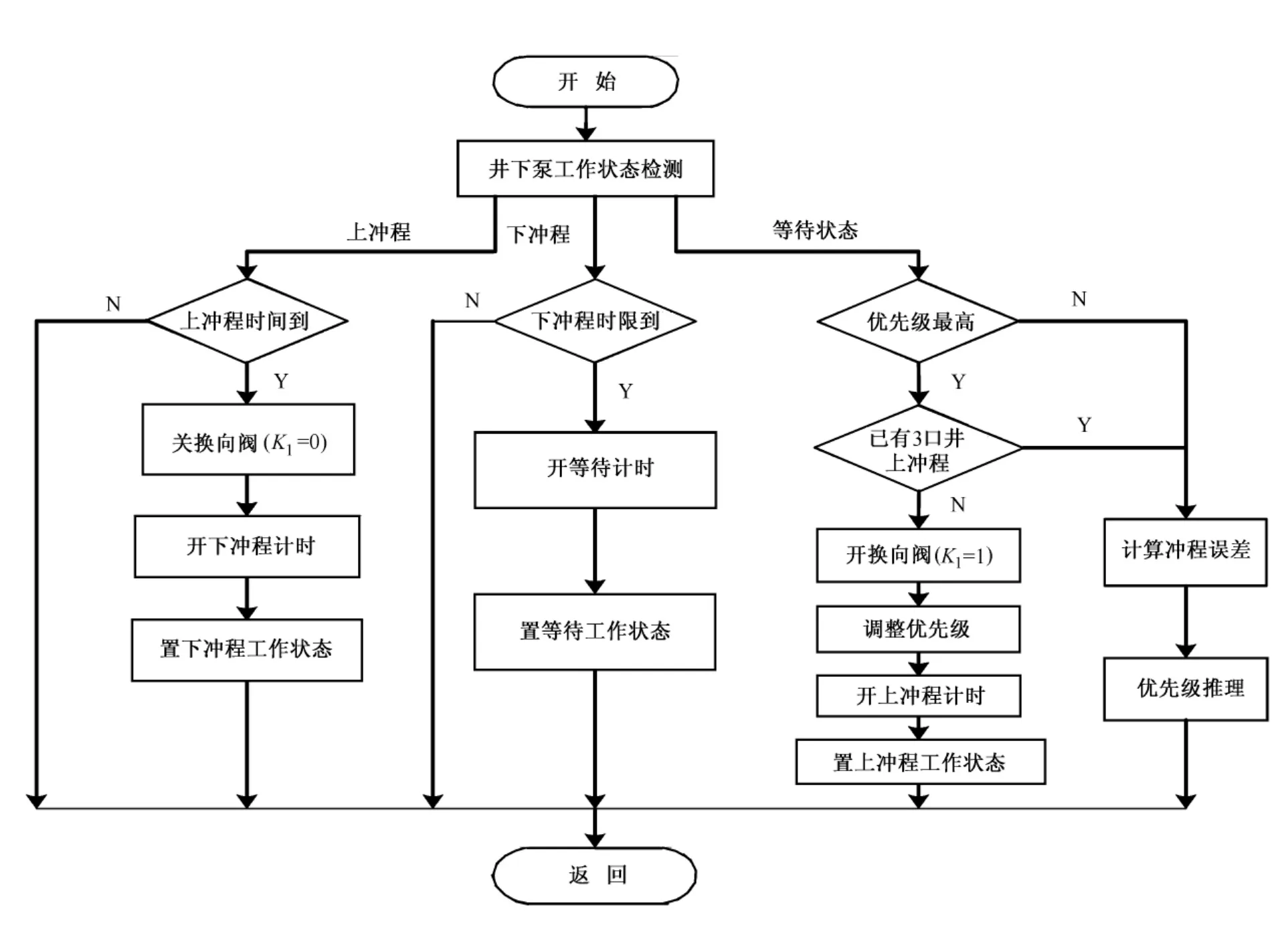

5.2 换向阀控制

换向阀控制逻辑主要由驱动优先级及井下泵工作状态所决定,第i口井工作状态Si有以下几种:Siup为上冲程状态,Sidown为下冲程状态,Sistop为向上运行到顶,Sibottom为向下运行到底,Siwait等待状态;Ki=1表示第i口井对应的换向阀打开;Ki=0表示第i口井对应的换向阀关闭;N表示向上运行的井口数;flag_uptime=1表示上冲程时间到标志位,flag_downtime=1表示下冲程时间到标志位。换向阀控制算法具体运行情况如表1所示,具体换向阀控制流程如图3所示。

表1 换向阀控制算法运行情况

图3 换向阀控制流程图

6 仿真控制试验

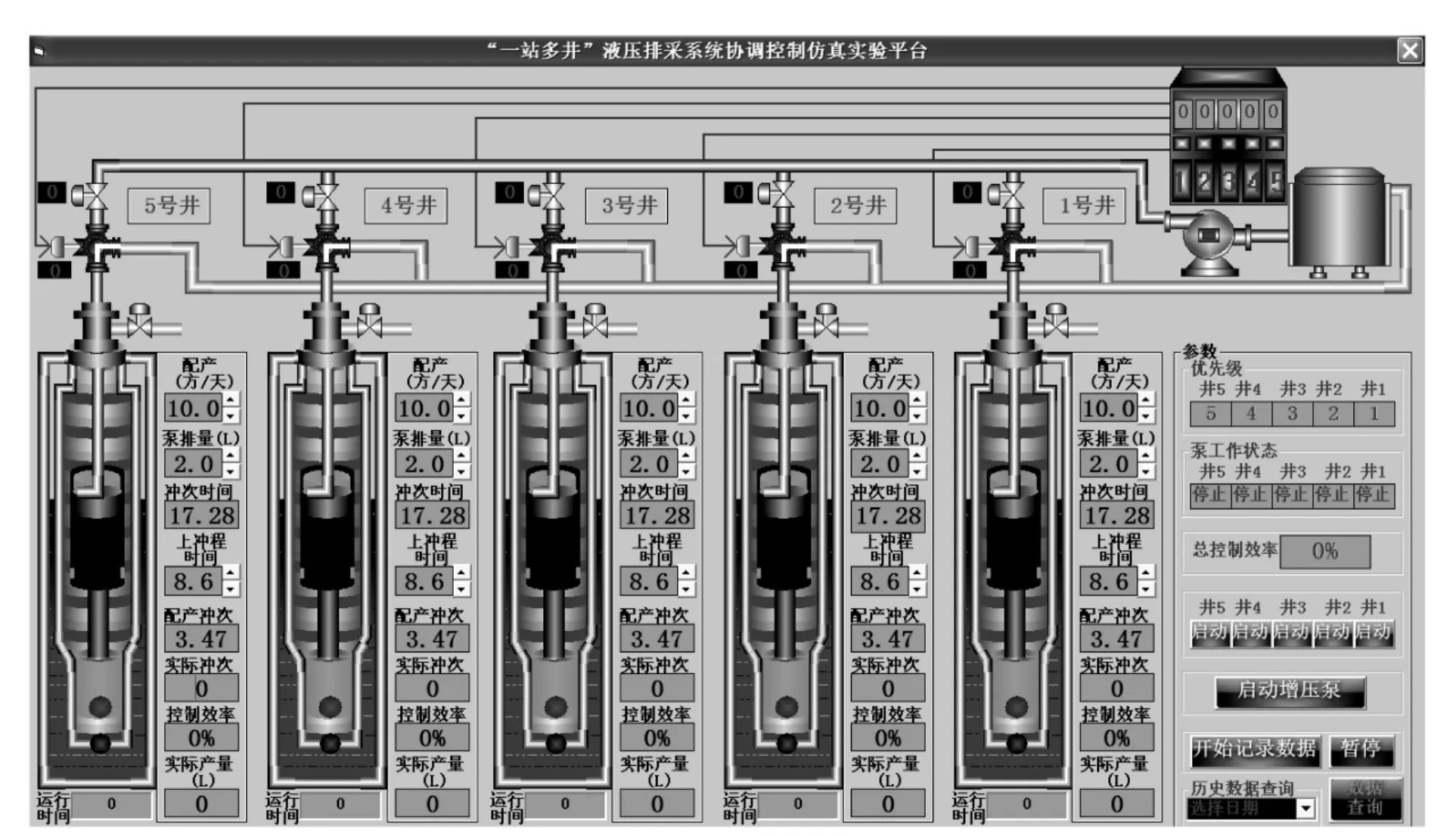

为验证控制模型的正确性及控制算法的有效性,开发了仿真试验平台 (见图4)。仿真试验平台是基于VB6.0而开发的[3]。试验平台可同时模拟5口丛式井液压排采系统的工艺流程,井下泵的运行过程及驱动控制过程与控制效果。仿真控制试验过程中能实时显示井下泵的运行状态、实际泵冲次、上下冲程时间、等待时间、模拟产量、控制优先级状态、控制阀状态、控制效率等主要工艺参数与控制参数。

仿真平台根据泵的不同配产和排量,得出了不同的控制总效率,如表2所示。

图4 仿真试验平台界面图

表2 仿真试验结果

由表2数据可以看出,当配产与泵排量都相同时,平均效率可以达到98%以上;当泵排量相同,配产不同时,平均效率可以达到95.62%。当配产相同,泵排量不同时,平均效率可以达到94.96%;仿真控制试验结果表明,基于冲次误差的可变优先级控制算法具有良好的控制效果,实现了在最小地面驱动动力配置下,确保每口井的产能要求。

[1]智玉杰,万仲,孙晓辉 .水基无杆抽油装置 [P].中国:CN201225263,2009-04-22.

[2]张琪 .采油工程原理与设计 [M].东营:中国石油大学出版社,2006:182-202.

[3]沈炜,杨世锡.Visual Basic编程 [M].北京:电子工业出版社,2006:327-332.