滚齿机热变形分析与误差检测新方法

陈彧龙,陶晓杰

(合肥工业大学仪器仪器科学与光电工程学院,安徽 合肥 230009)

随着滚齿机床切削速度和切削功率的提高,其热变形引起的误差占到了滚齿机总误差的70%左右,是机床的最大误差源[1]。为此,减小或消除热变形对滚齿机床的影响可有效地提高其加工精度。现如今,通过建立机床热误差模型,对滚齿机实施热误差补偿,是最主要的减小热误差方法。要想得到精确的热误差模型,温度和热误差的检测是关键。

1 滚齿机热误差分析

1.1 热源分析

要研究滚齿机的热变形规律,首先就要弄清楚机床的热源。一般来讲,滚齿机的热源主要有以下几个方面[2~3]:

(1)电机、油泵等产生的热。滚齿机各轴电机等执行能量转换过程中所作的功,会产生相当一部分的热,这些热一部分发散到空气中,而大部分都传入机床与工件中,是引起机床内部温度变化的主要因素。

(2)轴承、导轨等运动件摩擦产生的热。机床上导轨的运动件和承导件间、轴承中的运动件和承导件间会有摩擦,能产生大量的热。

(3)切削热。冷却液会将切削热及铁屑通过喷淋的方式传递给机床床身,其中滚刀主轴、工件主轴离切削点最近,受热最多,热变形最明显。

1.2 热变形分析

图1(a)是滚齿机床的简易结构图,主要组成部分为:机床床身、刀具立柱、滚刀、工件立柱、工作台和加工工件等。

图1 滚齿机结构简图及热变形后示意图

由上述热源分析可知,切削热、摩擦热及电机热是引起热变形的主要热源[4],滚齿机工作时,热量经对流、传导及辐射后,一部分扩散到空气中,一部分被冷却液吸收,剩余的部分被零部件及床身吸收,而切削热大部分被喷淋的冷却液吸收。随着滚齿时间增加,冲淋到床身上被加热的冷却液与切削热,工作台导轨及蜗轮蜗杆摩擦热将床身上表面、立柱内侧持续加热。由于滚齿机结构复杂且受热不均衡,使床身发生上翘弯曲的热变形伸长,立柱发生移动与弯曲热变形,由此引起滚刀与工件主轴中心距发生变化,导致滚刀与工件切削点产生位置偏差,如图1(b)所示。

2 热变形对齿轮加工精度的影响

滚齿机的热变形最终会导致滚刀与工件之间位置偏差,造成齿轮加工误差,影响精度。下面从滚刀与工件之间位移偏差和旋转偏差两方面来讨论[5~6]。

2.1 滚刀与工件之间相对位移偏差对齿轮加工精度的影响

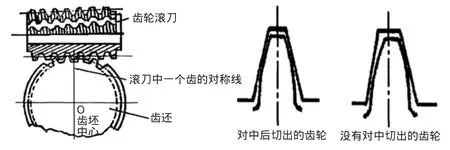

在滚齿机加工时,X方向上的位移偏差会使被加工齿轮的加工深度变化,使得齿轮的齿厚和齿槽宽变形,从而影响齿轮精度;Y方向上的位移偏差首先会使滚刀在Y方向上产生直线位移,由于这种位置误差的存在,会影响了滚刀的对中,如图2所示。滚刀对中出现问题时,被加工齿轮会出现倒牙的现象,即齿轮两侧渐开线齿形的对称线不通过齿坯中心,影响齿轮精度;Z方向的位移偏差对加工直齿圆柱齿轮影响不大,但当滚切加工斜齿圆柱齿轮时,齿廓沿法向加工方向会出现偏差,相当于刀具沿Y方向有个移动,对齿轮加工精度产生了影响。

图2 滚刀对中示意图

2.2 滚刀与工件之间相对旋转偏差对齿轮加工精度的影响

对于滚刀与工件之间出现的绕X轴方向旋转误差,加工出的零件螺旋角会产生变化,导致了齿轮齿向出现偏差。滚刀的切削点也发生了微小的变动,引起齿形误差。而滚刀与工件之间出现绕Y轴方向旋转误差时,会导致滚刀运行的轨道与所加工工件的轴线不平行,倾斜一个角度,那么齿轮的上端与齿轮的下端离刀具的距离就会产生变化,为此,在加工同一齿轮时,滚刀沿轴线方向离工件间的距离在不断发生变化,这样显然会产生加工误差,造成齿厚等方面齿形误差。另外,滚刀与工件之间出现绕Z轴方向旋转误差时,加工出的齿轮螺旋角会发生变化,也会导致齿轮的齿形误差。

3 滚刀与工件位置误差检测

由以上分析可知,滚刀与工件位置各个方向的误差都会对齿轮加工精度造成影响。为此,提出一个可以全面检测两者之间6个自由度的方案十分有必要。

考虑到滚刀在切削工件过程中,传感器的固定、安装比较困难,且加工中工件形状也在不断变化,误差的检测难度大,故采用在非切削加工情况下,弄清热源分布,人为提供热源,模拟加工现场的方法来实现热误差的检测。需要注意的是,用于检测的测试棒呈长方体形状,不适合转动时检测,为此要限制工作台的转动。

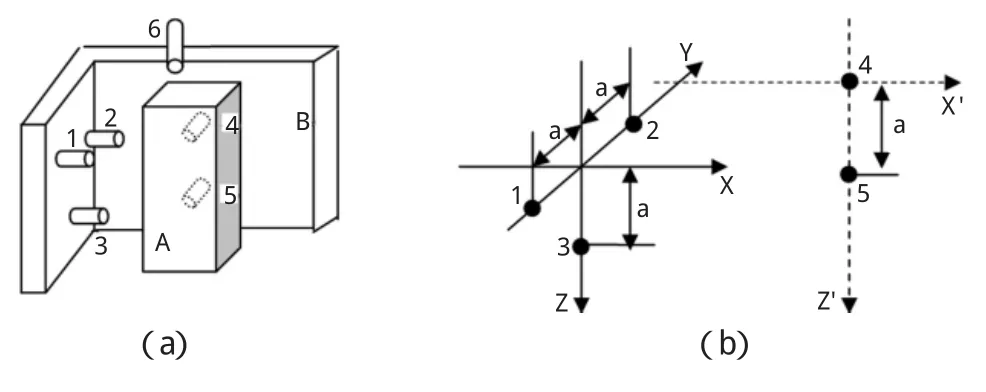

整套检测装置结构简图如图3(a)所示。它主要由测试棒A和装有位移传感器的固定装置B两部分组成[7],测试棒装在工件所装的位置,固定装置装在滚刀刀架上,其侧板上装有三个位移传感器1、2、3,可以测量x方向的位移,正面板上装有4和5两个位移传感器,可以测量y方向上的位移,传感器6可用固定夹具固定,位于测试棒的正上方,可测量z方向的位移。传感器之间的具体位置分布关系如图3(b)所示,显然在机床未运行之前,没有热变形,L1=L2=L3,L4=L5,L6。在机床运行一段时间后,发生热变形,传感器所测得的数据会发生变化,变为L1'、L2'、L3'、L4'、L5'、L6'。

图3 检测装置简图及传感器位置关系

可据此位置关系计算出相应的误差:

X方向误差:ΔX=L3'-L3

Y方向误差:ΔY=L5'-L5

Z方向误差:ΔZ=L6'-L6

该检测装置的设计,相当于将位移传感器固定在刀具上,这种形式可以一步到位也检测刀具与工件之间的相对位置关系,操作简单、有效。需要说明的是,固定装置材料要选用热膨胀系数小的,以免装置自身的热误差对测量带来干扰。

4 结束语

本文首先从滚齿机热源分布及机床结构方面入手,分析了基本的热变形规律,得出滚齿机的热变形会造成滚刀与工件之间位置偏差的结论。接着,从滚刀与工件两者之间位移偏差和旋转偏差两方面分析了位置偏差对齿轮加工精度的影响。最后,给出了一种新型的位置偏差检测方法,可以一步到位的检测刀具与工件之间6个自由度的热变形误差,操作简单、有效。但这种方法也有其局限性,只适合非加工状态检测,检测结果和实际加工结果也会有一定的出入,有待通过以后的研究来进一步改善。

[1]庄 磊,王 珉,左敦稳.齿轮加工机床的发展特点及相关技术[J].江苏机械制造与自动化,2000(5):9-10.

[2]唐开勇.热变形对机床的影响与控制[J].设计与研究,2006,33(2):20-23.

[3]王时龙,等.数控滚齿机热变形误差分析与补偿新方法[J].重庆大学学报,2011,34(3):13-15.

[4]王时龙,杨 勇,等.双柱立式数控滚齿机热变形规律[J].四川大学学报,2011,43(3):226-232.

[5]陶晓杰,王治森.滚齿机床热变形对加工精度的影响[J].机械传动,2005,29(3):54-56.

[6]陶晓杰,王治森.机床变形速度对滚齿加工精度的影响[J].机床与液压,2006(8):3-5.

[7]Jae Ha Lee,Yu Liu,Seung-Han Yang.Accuracy improvement of miniaturized machine tool:Geometric error modeling and compensation[J].International Journal of Machine Tools&Manufacture,2006(46):1508-1516.