西部油田某井油管腐蚀失效分析

付安庆,耿丽媛,李 广,蔡 锐,李广山,林冠发,白真权

(1.中国石油集团石油管工程技术研究院,西安710065;2.中国石油西部管道分公司,乌鲁木齐830012;3.中国石油西部管道乌鲁木齐输油气分公司,乌鲁木齐830012)

近年来,随着西部油田大力开发的进行,油气田开发环境变得越来越苛刻,出现了“超深、超高温、超高压”的“三超”特征,加之综合含水的上升和油井管柱服役年限的增加,腐蚀失效问题变得越来越突出。油井管的失效影响了油气田的正常生产,并且造成了巨大的经济损失,油井管的腐蚀失效不仅与管柱的设计有关,而且与酸化工艺密切相关。本工作研究了由于多次酸化引起的油管外壁严重点蚀问题,分析了油管管体和结箍腐蚀差异性的原因。

1 油管工况

某井于2011年03月04日完井,该井于5月13日至6月1日分别进行了6次分级酸化,酸液主要成分为15%HCl+1.5%HF+3%HAc,还有缓蚀剂和其他有机物成分,酸化井段主要在5 831~6 165m,该管段压力为90MPa,温度为120℃。6月15日起出油管发现封隔器下的酸化井段油管外表面发生严重坑蚀,如图1所示,以点蚀为主,最大腐蚀坑深度约2mm,宽度最大约为15mm。接箍外表面腐蚀相对较轻,有可见的微小腐蚀坑。图1(a)为刚起出时的油管,图1(b)和图1(c)是起出的油管在空气中放置了一段时间后的宏观形貌,从颜色可以判断红色的腐蚀产物主要是Fe2O3,主要是因为在空气中暴露了一段时间腐蚀产物发生了氧化变成红色的Fe2O3。经现场记录确认该油管材质为P110钢,该批油管为原井队作业后的旧油管,根据油管生产厂家人员现场检验甩出的油管,特别是从现场尚未使用的油管标识判断,该批油管为非原出厂油管,主要表现在接箍上的标识与厂家的标准出场标识不一致,且接箍部位有处理的痕迹。本工作主要研究油管管体外壁发生严重点蚀的原因以及油管管体和接箍腐蚀的差异性。

图1 油管管体及接箍外壁宏观腐蚀形貌

2 失效管段测试分析

2.1 化学成分分析

依据ASTM A751-2008,采用ARL 4460直读光谱仪对油管管体和接箍的化学成分进行取样分析,结果见表1。从分析结果可以看出管样化学成分符合API SPEC 5CT标准要求。

2.2 金相组织分析

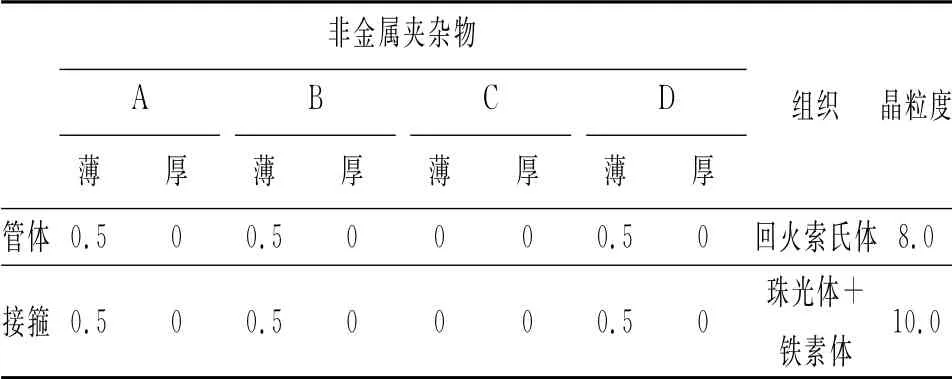

对油管和接箍取样,依据GB/T 13298-1991,ASTM E45-2005和ASTM E112-1996进行金相组织、晶粒度、非金属夹杂物检验,检测结果见表2。从分析结果可见,管体组织均匀且无异常、晶粒细小,无超尺寸夹杂物,组织为回火索氏体,如图2(a)所示;接箍组织均匀且无异常、晶粒比油管管体更为细小,无超尺寸夹杂物,组织为珠光体和铁素体,如图2(b)所示。

2.3 硬度检测

依据ASTM E18-2008对油管管体和接箍试样进行硬度检测,结果见表3。

2.4 腐蚀形貌及腐蚀产物成分分析

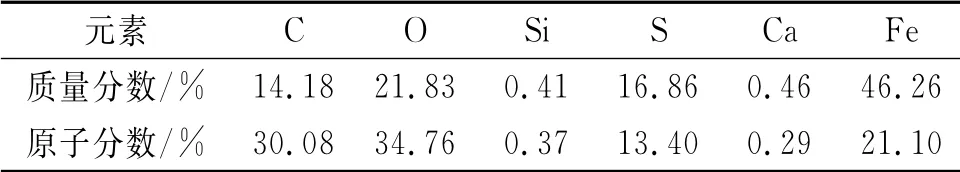

对油管管体及接箍腐蚀严重部位进行局部取样,采用扫描电镜和能谱分析仪对腐蚀表面进行微观形貌观察和成分分析。图3为油管管体的微观腐蚀形貌,可以看出,试样表面有明显的腐蚀坑。表4为油管管体试样腐蚀产物能谱分析结果,由分析结果可见,腐蚀产物主要含有铁、碳、氧、硫等元素,含有少量的锰元素。图4为油管接箍的微观腐蚀形貌,表5为油管接箍试样表面腐蚀产物能谱分析结果,腐蚀产物主要含有铁、碳、氧、硫等元素。

表1 油管管体和接箍化学成分分析结果 %

表2 油管管体和接箍金相组织检测分析结果

图2 油管管体及接箍金相组织

表3 油管管体和接箍硬度检测结果

2.5 电化学测试分析

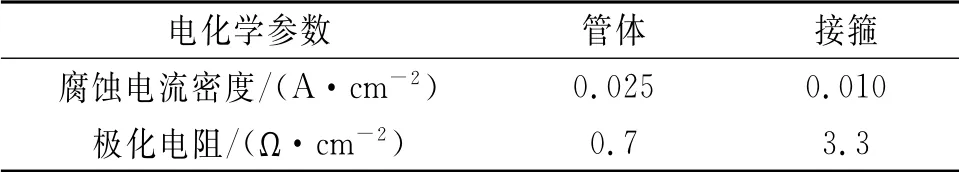

分别在油管管体和接箍失效管样上取样制备电化学试样,采用美国PerkinElmer公司M273型恒电位仪在15%HCl+1.5%HF+3%HAc溶液中进行开路电位、动电位扫描(扫描速率为0.5mV·s-1)和电化学阻抗谱测试(频率范围:10kHz~0.01Hz)。测试工作电极为失效管体和接箍(电极尺寸为1cm×1cm),对电极为石墨电极,参比电极为饱和甘汞电极(SCE),测试结果如图5、图6和图7所示。结果表明,在测试条件下,油管管体的开路电位明显负于接箍的开路电位,电位差在-65mV左右,根据电偶腐蚀发生的电位条件(电位差>50mV)可以判断,从热力学角度来讲该油管和接箍存在发生电偶腐蚀的可能性。从图5的极化曲线形状可以判断,油管管体和接箍在盐酸溶液中受活化极化控制,从表6中的极化曲线拟合结果可以看出油管管体的腐蚀速率是接箍腐蚀速率的2.5倍。图6为油管管体和接箍的交流阻抗测试结果,根据拟合结果可以算出接箍的腐蚀电阻是管体的4.7倍。

图3 油管管体表面微观腐蚀形貌及能谱分析结果

表4 油管管体腐蚀产物能谱分析结果

图4 接箍表面微观腐蚀形貌及能谱分析结果

表5 接箍腐蚀产物能谱分析结果

表6 失效油管管体和接箍腐蚀电化学参数

3 腐蚀原因综合分析

按照相关标准对该井P110油管失效管段进行检测分析的结果表明,油管及接箍的化学成分符合API Spec 5CT相关技术标准要求,油管和接箍的化学成分、金相组织、硬度和电化学腐蚀性能均有一定的差异。油管管体和接箍的宏观形貌、微观形貌及金相分析的结果表明,失效管样以外壁腐蚀为主,腐蚀特征为点(坑)蚀。能谱分析结果表明,油管管体和接箍表面腐蚀产物主要含有铁、碳、氧、硫等元素,只是微量元素的含量有一定差异。

表7为该井地层水以及H2S、CO2成分含量表,从表中可以看出井下地层水的矿化度及高浓度氯离子,天然气中含有一定量的CO2和H2S。结合油管表面的腐蚀产物能谱分析结果可以判断,油管腐蚀过程发生了CO2和H2S电化学腐蚀,腐蚀产物主要是FeCO3和FeS[1-4]。

表7 井下地层水及腐蚀性气体成分含量表

该井油管在下井一个多月后发生严重的外壁腐蚀,结合其生产工艺,可以判断油管外壁严重腐蚀主要是由于多次酸化求产过程中残酸腐蚀造成的。残酸相对于鲜酸浓度有所降低,但其腐蚀性却是鲜酸几倍甚至数十倍,主要是因为含有缓蚀剂的鲜酸在挤入地层后,缓蚀剂被岩层矿物吸附[5]。综合分析,井下油管管体外壁发生严重坑蚀主要因素是酸化过程残酸反排阶段的残酸液和地层水中的高浓度氯离子,其次CO2和H2S也促进了腐蚀发生。

油管和接箍的外表面处于相同的工况环境,理论上两者的腐蚀特征应当比较接近,但是从现场失效的管样可以看出差异较大。从油管生产厂家对现场油管接箍的标识判别,结合实验室油管和接箍的化学成分、金相组织、硬度和电化学性能的差异,可以判定使用的旧油管管体和接箍材质不匹配。

4 结论及建议

4.1 结论

(1)检测分析结果表明,油管管体及接箍的化学成分符合API Spec 5CT相关技术标准要求,油管和接箍的化学成分、金相组织、硬度和电化学性能都存在一定的差异。

(2)油管管样以外腐蚀为主,腐蚀特征为点(坑)蚀,严重坑蚀主要因为酸化过程残酸反排阶段的残酸液和地层水中的高浓度氯离子,其次CO2和H2S也促进了腐蚀发生。

4.2 建议

(1)该油管的外壁严重腐蚀可能是由于酸化工艺所致,建议严格控制酸化次数及酸化作业时间,避免酸液停留时间过长导致油管发生腐蚀。

(2)在完井作业中,建议使用生产厂家的原装油管,对于计划使用修复后的旧油管,应当在使用前对修复的旧油管进行抽检性能测试,包括力学性能、密封性能和耐腐蚀性能等。

[1]Zhu S D,Wei J F,Cai R,et al.Corosion failure analysis of high grade super 13Cr-110tubing string[J].Engineering Failure Analysis,2011,18(8):2222-2231.

[2]吕栓录,骆发前,相建民,等.API油管腐蚀失效原因分析[J].腐蚀科学与防护技术,2008,20(5):388-390.

[3]韩燕,宋文文,田伟,等.某井P110EU油管接箍开裂失效分析[J].腐蚀与防护,2012,33(3):265-268.

[4]王俊良,臧晗宇,张亚明,等.油管及油管接箍腐蚀失效分析[J].腐蚀与防护,2010,31(8):662-664.

[5]石志英,田震宇,陈丽.酸化残酸腐蚀性研究及防治[J].钻采工艺,1999,6(3):52-53.