基于波动负载发生装置的液压管路特性分析

王宪彬,邓红星,王岩斐

(东北林业大学交通学院,黑龙江哈尔滨 150040)

基于波动负载发生装置的液压管路特性分析

王宪彬,邓红星,王岩斐

(东北林业大学交通学院,黑龙江哈尔滨 150040)

为研究汽车制动管路的液压传递特性,以流体力学理论为基础,建立了汽车制动系统液压管路的数学模型。在建模的过程中引入沿程压力损失和局部压力损失对管路压力的影响。建立了带有波动负载发生装置的制动系统AMESim仿真模型,通过改变电机转速的方式分析了制动液流速对管路特性的影响。利用波动负载发生装置试验台进行了台架试验,并在BOSCH-SDL26型汽车性能检测线上进行了波动负载发生装置的实车试验。试验结果验证了制动管路模型能够有效的体现制动管路的压力传递特性。

液压管路;波动负载发生装置;压力损失;流体力学

汽车防抱制动系统ABS (Anti-lock Braking System)通过液压执行机构调节轮缸制动压力,从而控制车轮运动状态。针对ABS系统,前人已就系统建模问题作了研究和分析,然而大部分论文没有考虑到液压管路的影响,如郭孔辉等人在稳态特性仿真研究中,认为制动管路中制动液流量较小、液压管路内壁比较光滑,可以忽略管路的沿程压力损失和局部压力损失[1]。但在实际动态测试中,这种假设使仿真结果和实际结论存在较大差别。根据流体力学理论,对于流速分布不均匀的粘性流体,在相对运动的流层之间存在切向应力,从而形成摩擦阻力。因此,要维持粘性流体的流动就要克服摩擦阻力,消耗流体的机械能,具体表现液体压力损失。液压管路中流动液体的压力损失包括沿程压力损失和局部压力损失[2]。对于ABS系统,由于制动器执行机构的快速响应,使得制动液流速迅速变化,而制动液流速的变化将直接影响管路的沿程压力损失和局部压力损失的大小。

液压管路动态特性的研究方法主要有特征线法、频率法、分布参数键图法[3-6]。特征线法对摩擦项的高精度处理,使得其递推算法规整而且精确,但由于边值问题及与相关流体元件模型连接的困难,限制了特征线法在实际工程中的应用;分段集中参数法适合于管路较短、脉动频率较低时使用,否则误差较大,主要表现在压力波动曲线的频率差异和波形衰减较慢两方面。

本文依据流体力学理论[2,7],对郭孔辉等人提出的制动管路模型进行了完善,即引入沿程压力损失和局部压力损失对管路压力的影响,使计算结果更符合实际情况。在波动负载发生装置仿真系统[8]上分析了制动液平均流速对制动管路摩擦力的影响,并进行了台架试验和实车试验验证。

1 波动负载发生装置简介

汽车ABS系统在工作过程中通过电磁阀的开启或关闭,调节制动管路中压力的波动状态。这种管路压力对电磁阀开度(流量变动)的波动效应就是制动管路的波动效应。波动负载发生装置(图1)通过柴油机单缸柱塞泵在泵油过程中吸油、喷油的反复动作实现对制动管路油压的控制。

2 制动管路建模

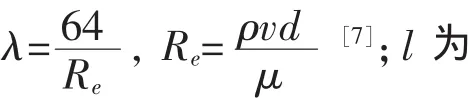

在制动过程中,轮缸的压力等于主缸与节流阀之间以及节流阀与制动轮缸之间所有直管沿程压力损失、局部压力损失以及节流阀口前后之间的压力差三者的叠加[9]。因此,假设制动管路水平放置,以制动主缸为起点,则距离主缸l的管路中压力可以表示为

节流阀口前后压力差ΔPt可以表示为[1]

式中:Qw为轮缸流量;CT系数由节流阀口形状、制动液性质等因素决定;AT为节流阀口的通流截面积;K为节流阀指数,由节流阀口形状决定。

制动液平均流速v是流入轮缸的制动液流量Qw的函数。根据流体力学理论,规定制动轮缸流量的流入方向为正,考虑到制动器刚度的影响,则轮缸的连续流量方程为[9]

式中:Vw为轮缸容积;Kw为轮缸等效体积弹性模量。

3 管路瞬态特性仿真分析

3.1 基于AMESim的制动系统建模

AMESim制动系统模型如图2所示。结合波动负载发生装置的工作原理,在前轮的轮缸与主缸的制动管路上连接波动负载发生装置,并按照波动负载发生装置的实际结构建立模型。

为保证仿真系统的准确性,首先在未启动波动负载发生装置的条件下,对制动系统进行仿真分析。图3为制动信号,图4为各轮缸制动管路压力的仿真结果。

由图3和图4的仿真结果可以看出,各轮缸制动管路压力随着制动信号的变化而变化,并呈现一定的滞后效果,即在0~0.5 s时逐渐增大,到0.5 s处达到最大值,随后逐渐减小。各轮缸制动管路压力的变化趋势与装置设置的信号参数变化趋势基本相符,可以用于仿真试验。

3.2 制动液流速对制动管路特性的影响

利用波动负载发生装置柱塞泵驱动电机转速的变化可以调节管路中制动液的流速。因此可通过调整柱塞泵驱动电机的转速的方式,来分析制动液流速变化对制动管路液压特性的影响。将波动负载发生装置连接在主缸与前轮轮缸的制动管路当中,设置柱塞泵直径为10mm,主缸与各个轮缸之间制动管路长度均设置为1m,分别调整柱塞泵驱动电机转速为600r·min-1和800r·min-1,仿真结果如图5~6所示。

由仿真分析结果可知,不同驱的动电机转速将直接影响制动管路中制动液流速的最大值和波动频率。随着电机转速的增加,制动管路的压力均值略有减小。即电机转速为600r·min-1时对应的制动管路压力约为2.13±0.02 MPa;电机转速为800r·min-1时对应的制动管路压力约为2.025±0.125 MPa。这主要是由于随着电机转速的增加,使得总体上制动液的平均流速增大(图6),导致由制动液内摩擦力引起的沿程压力损失和局部压力损失也随之增大,即制动管路中制动液流速的增加,使管路摩擦压损增大。

4 试验分析

4.1 台架试验

为验证仿真分析的正确性,设置柱塞泵驱动电机的转速为600r·min-1和800r·min-1,进行波动负载发生装置的台架制动试验。每一转速下做12组试验,每一组试验在0.3 s内获得30个数据(制动管路压力),时间间隔为0.01s,制动管路压力取12组试验的平均值。图7为测得的前轮制动管路压力。图8为测得的后轮制动管路压力。

由图7可见,不同电机转速时,前轮制动管路压力均呈一定规律的波动状态,但压力波动幅值较小。在驱动电机600r·min-1时,前轮制动管路压力约为1.925±0.01MPa,驱动电机为800r·min-1时,压力波动范围约在2.01±0.02MPa。由图8可见,不同电机转速时,后轮制动管路压力也同样呈一定规律的波动状态,压力波动幅值较小。在驱动电机600 r·min-1时,后轮制动管路压力波动范围在2.08±0.005 MPa,驱动电机为800 r·min-1时低,后轮制动管路压力波动范围在 1.905±0.002 MPa。与仿真试验曲线相比,台架试验的结果压力幅值减小,而波动频率增大。这是由于仿真试验是在理想工况下进行的,在管路不存中压力波动的叠加效应,而且试验台架中无法使所有的制动管路保持水平。此外,部件的灵敏性、部件间装配间隙等都会影响台架试验的结果。

4.2 实车试验

实车试验在BOSCH-SDL260安全性能检测线上进行,选择松花江微型车(HFJ1010H)作为测试车辆。将波动负载发生装置连接在主缸与前轮轮缸的制动管路当中,驱动电机以600r·min-1运转,得到前后轮压力见图9a,制动力的变化见图9b。

由图9可见,驱动电机以600r·min-1运转时,前、后轮制动管路的压力呈波动状态,后轮管路的压力均值约为2.07MPa,前轮管路的压力均值约为1.92MPa。与图7a和图8a台架试验相比,压力曲线的均值和幅值基本一致,频率相近。由图9b可见,左右前轮制动力均值约为380 N,并伴有明显的压力波动。

在相同试验条件下,设置驱动电机以800r·min-1运转,得到前后轮制动管路中的制动压力见图10a,制动力的变化见图10b。

由图10 a可见,驱动电机以800r·min-1运转时,前、后轮制动管路的压力呈波动状态,前轮管路的压力均值约为1.99MPa,后轮管路的压力均值约为1.90MPa。与图7b和图8b台架试验相比,压力波动曲线幅值基本一致,频率相近。由图10b可见,与图9 b相似,左右前轮制动力均约为380 N,并伴有明显的压力波动。

为验证波动负载发生装置的有效性,在未启动波动负载发生装置时,测得汽车的前后轮制动力变化曲线见图11。

由图11可见,未启动波动负载发生装置制动时,前轮制动力在12s时上升较快,最大值可达到1900N,与图9b和图10b中的制动力曲线相比,安装波动负载发生装置后的前轮制动力增长趋势减弱、峰值减小,制动力有明显的波动,说明波动负载发生装置有一定的作用效果。

5 结束语

本文以流体力学为基础,在制动管路的建模过程中引入沿程压力损失和局部压力损失对管路压力的影响,使制动管路模型更符合实际情况。在AMESim仿真环境下,分析了液压管路中制动液流速对制动管路压力特性的影响。利用波动负载发生装置台架试验和实车试验对制动管路模型有效性进行了验证。但对所建制动管路模型中的参数量值的选取应进一步研究。

[1]郭孔辉,刘溧,丁海涛,李玉璇.汽车防抱制动系统的液压特性 [J].吉林工业大学学报:自然科学版,1999,(29)4:1-5.

[2]孔珑.流体力学(I)[M].北京:高等教育出版社,2003: 112-114.

[3]Masaaki Senga.Modeling and analysis of power steering system [D].Massachusetts:Massachusetts Institute of Technology,1995.

[4]李洪人,陈照弟.新的液压管路分段集中参数键图模型及其试验研究[J].机械工程学报,2000,36(3):61-64.

[5]田树军,张宏.液压管路动态特性的Simulink仿真研究[J].系统仿真学报,2006,18(5):1136-1146.

[6]Xu Dongmei,Tian Shujun,Liu Neng hong.Modeling and simulation for dynamic characteristics of the hydraulic pipeline with the sectionalized lumped parameter method[C]//Proc.of the 2nd International Symposium on Fluid Power Transmission and Control,1995:593-595.

[7]张鸣远.流体力学 [M].北京:高等教育出版社,2009: 334-336.

[8]Wang Xianbin,Deng,Hongxing.Modelling of device producing fluctuant load for vehicle braking system[C]// IEEE 2010 2nd International Conference on Advanced Computer Control.Shenyang:IEEE 2010(5):557-560.

[9]邓红星.汽车制动管路压力波动效应研究 [D].哈尔滨:东北林业大学交通学院,2009.

Analysis of Hydraulic Line Based on Device Producing Fluctuant Load

Wang Xianbin,Deng Hongxing,Wang Yanfei

(Traffic College,North East Forestry University,Harbin 150040,China)

In order to study the hydraulic performance of the brake line,the hydraulic line model of the vehicle braking system was proposed based on fluid mechanics.The friction pressure loss and local pressure loss were taken into consideration in the hydraulic line modeling to improve calculation accuracy.The braking system simulation model,including the device producing fluctuant load,was founded using AMESim software.The hydraulic characteristics of system braking line were analyzed by varying mean braking fluid rate through changing motor rotary speed.The bench tests and the vehicle tests on BOSCH-SDL26 automobile inspection line were accomplished.Both the simulation and vehicle test results verify the accuracy of the hydraulic line model.

hydraulic line;device producing fluctuant load;pressure loss;fluid mechanics

U463.52

A

1008-5483(2013)01-0048-05

10.3969/j.issn.1008-5483.2013.01.013

2013-02-19

王宪彬(1980-),男,黑龙江哈尔滨人,博士生,主要从事车辆运行仿真与控制方面的研究。