正火及高温回火对低合金高强度铸钢组织与性能的影响

雷 勇,许晓嫦,李 良,张 奇,赵凤晓,徐浩浩

(中南大学 材料科学与工程学院,长沙410083)

铸钢件具有优良的力学性能和物理化学性能,广泛应用于运输、矿山、石油等行业[1]。为满足铸钢材料在重载、低温等恶劣环境下的使用要求,在保证强度的同时,还要求具有良好的低温冲击韧性和焊接性能等[2−4]。传统的铸钢材料,其设计成分都有较高的碳含量(w(C)为0.15%~0.60%)[1],既能改善钢的铸造性能,又能提高钢的强度与硬度,但由此而产生塑韧性差、焊接困难等问题。提高铸造合金的韧性最常用的方法是降碳、添加合金元素[5]和热变形[6]。但降碳和添加合金元素都会增加合金的生产成本,而且低碳含量的合金熔铸困难;热变形增加了繁杂的生产工艺和能耗,且不适于生产复杂形状与厚大型的铸钢[7−8]。

20世纪末以来,低成本、高强度、高塑韧性并兼具良好焊接性的低合金铸钢引起了研究人员的关注[3,9]。其优良的特性决定其广阔的应用前景,同时,熔铸技术进步为这类铸钢的生产提供了技术基础和发展契机[10]。国内外对锻造(轧制)低合金钢的研究较成熟[11],而对低合金高强铸钢研究较少。铸钢成分一定时,组织与性能的控制依赖于热处理工艺,且无变形加工过程,其组织和性能与锻(轧)钢有较大的差别[12],所以很有必要对低合金高强度铸钢进行研究。本文作者设计1种低碳(含0.11%C),含Ni、Mo的低合金铸钢,重点研究实验铸钢在正火+回火处理后的组织与性能。

1 实验

1.1 铸钢的成分设计

为节约贵重合金元素,又使铸钢具有较高的室温综合力学性能、良好的低温冲击韧性和焊接性能,实验铸钢的设计原则为较低的C、Si含量,以保证足够的低温冲击韧性和焊接性;添加适量的合金元素,以弥补碳含量的缺失而导致强/硬度降低;严格控制S、P等杂质元素的含量,因为过量杂质元素会显著恶化钢的塑韧性。

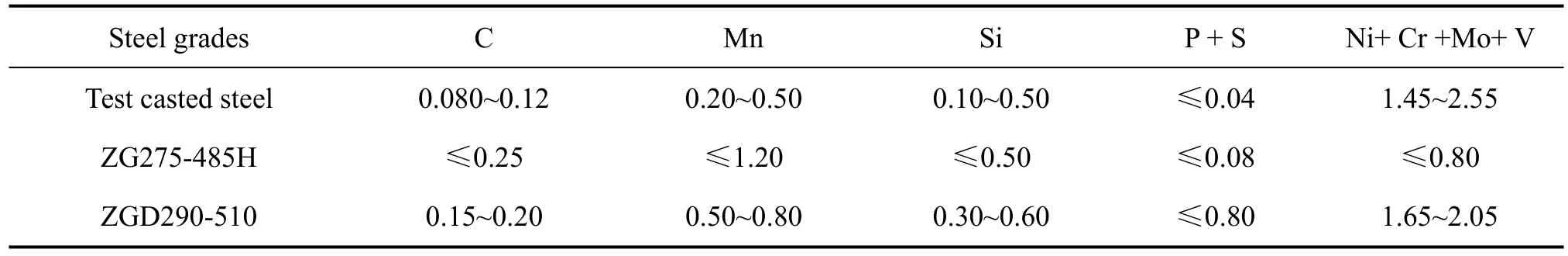

元素C可显著提高钢的强硬度,降低塑韧性和焊接性,将C的质量分数控制为0.08~0.12%。Si含量(质量分数)控制在0.10%~0.50%范围内,既起到提高淬透性和强度的作用,又不会恶化钢的韧性[2]。Ni、Mn元素可以固溶到基体中,起到强化韧化作用,显著提高钢的淬透性和低温冲击韧性[4];钢中适当添加元素Cr具有强化基体、细化晶粒及提高淬透性的作用[8],但Cr含量过高会导致钢的韧性降低[13];添加Mo主 要是为了提高淬透性、促进强碳化物的形成,少量Mo元素的加入可以强化基体、细化晶粒,改善韧性[14];添加少量微合金化元素V,能形成V(C,N)析出相,显著强化基体、细化晶粒。考虑到材料的性能和成本,控制Mn元素的加入量(质量分数)为0.20%~0.50%,Ni、Cr、Mo、V元素总量控制在1.45%~2.55%范围。为降低杂质元素对钢性能的恶化,S、P总量控制在0.04%以下。实验铸钢的成分设计列于表1,经理论计算[15],其碳当量(碳当量是指把钢中合金元素的含量按其对焊接性能的作用换算成碳的相当含量)CE=0.46%,裂纹敏感系数PCM=0.23%。可见,该铸钢具有较低的CE和PCM值,在理论上具有优良的焊接性能。

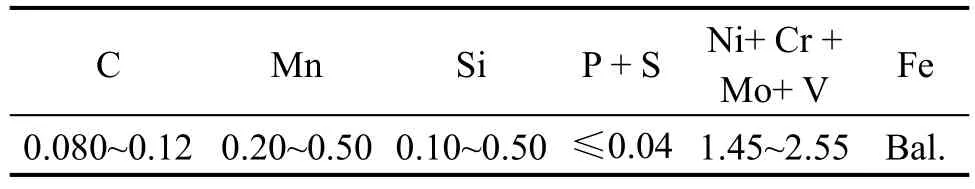

表1 实验铸钢的设计成分Table 1 Compositions of testing cast steel(mass fraction,%)

1.2 实验方法

在容量为30 kg的感应电弧炉中,采用电炉+氩氧脱碳双联冶炼工艺熔化钢水。为严格控制钢中C、S、P及其他杂质元素的含量,采用工业纯铁、铁锰、铁硅中间合金、电解镍等为原料。按表1所列设计成分配料,炉料熔化后,用钢模浇铸成尺寸为30 mm×150 mm×350 mm的试块。根据拉伸、冲击试验的国家标准,将钢锭试块加工成标准圆棒拉伸试样(d5 mm×60 mm)和U型缺口冲击试样(10 mm×10 mm×55 mm,缺口深度为2 mm)。

实验铸钢的热处理采用正火+高温回火的简单工艺。将试样放入充有氮气的箱式电阻炉中,加热到880℃保温1 h,空冷到室温,然后在520~650℃范围内回火,保温1.5 h,空冷到室温。

利用NEOPHOT-21光学显微镜、JEM-2100F透射电镜及Quanta-200扫描电镜对实验铸钢的显微组织和断口形貌进行观察和分析。用于显微观察的试样都采用4%硝酸酒精腐蚀;采用碳复型制取薄膜,铜网捞取晾干,用于透射电镜观察。在万能材料实验机上进行室温拉伸实验,拉伸速率为2 mm/min;采用HBE-3000布氏硬度试验机测定试样的硬度,加载力为7 350 N;利用量程为300 J的TD400C冲击实验机进行室温和低温(−40℃,液氮+乙醇)条件下的冲击试验。所有实验结果均为3个实验数据的平均值。

2 结果与讨论

2.1 实验铸钢的显微组织

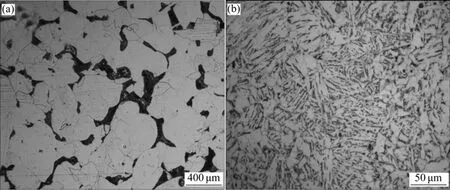

图1(a)所示为实验铸钢铸态的显微组织。可见铸态组织为典型亚共析组织—铁素体(F)+珠光体(P)。铸钢的碳含量为0.08%~0.12%,所以组织中F量多,P量少,P团零星地分布在粗大的等轴状F基体晶界上。图1(b)所示为实验铸钢880℃奥氏体化保温1 h的空冷组织。由图可见,经正火处理后铸钢的显微组织明显细化,从粗大的铸态F+P组织转变为细小均匀的多边形铁素体(PF)+准上贝氏体(QB)+粒状贝氏体(GB)组织。这是由于Mn、Ni、Mo、Cr、V等合金元素(除Mn外)的加入能细化原奥氏体晶粒。在冷却过程中,先期转变的铁素体能分割原奥氏体晶粒,阻碍后期转变产物的长大,从而细化混合组织的有效晶粒,这一组织细化机理得到了文献[16]的证实。同时,经880℃奥氏体化保温后,这些元素能充分溶于奥氏体中,发挥其有效作用。一方面,使贝氏体(B)和P转变曲线分离并右移,降低BS点;另一方面,使B转变曲线位于P转变曲线的左边,在空冷条件下,亦能获得强韧性良好的贝氏体组织[17]。

图1 实验铸钢的光学显微组织Fig.1 Microstructures of testing casting steel

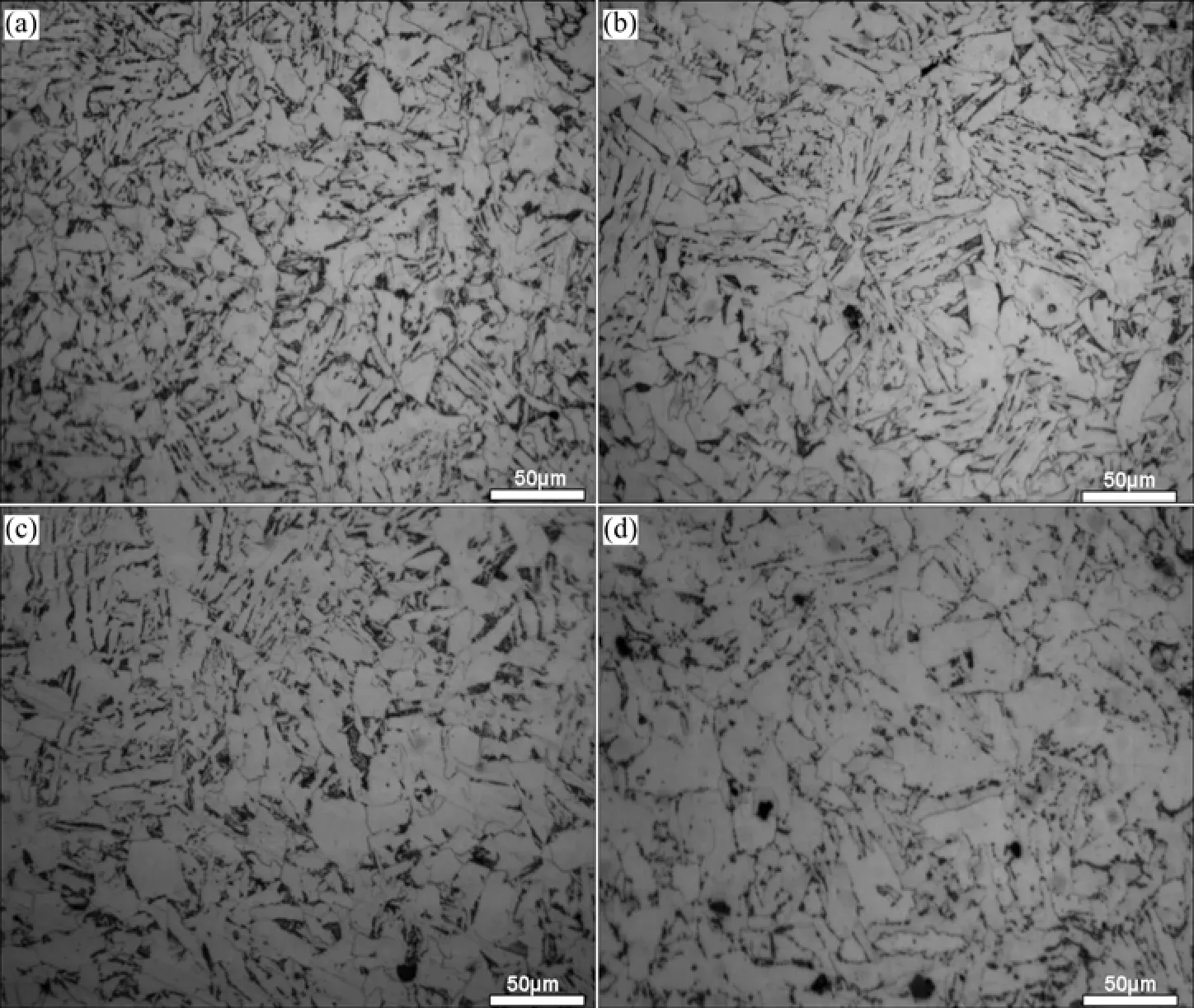

图2 铸钢在不同回火温度下保温1.5 h后的光学显微组织Fig.2 Optical microstructures of studied cast steel after tempered at 520℃(a),560℃(b),580℃(c)and 650℃(d)

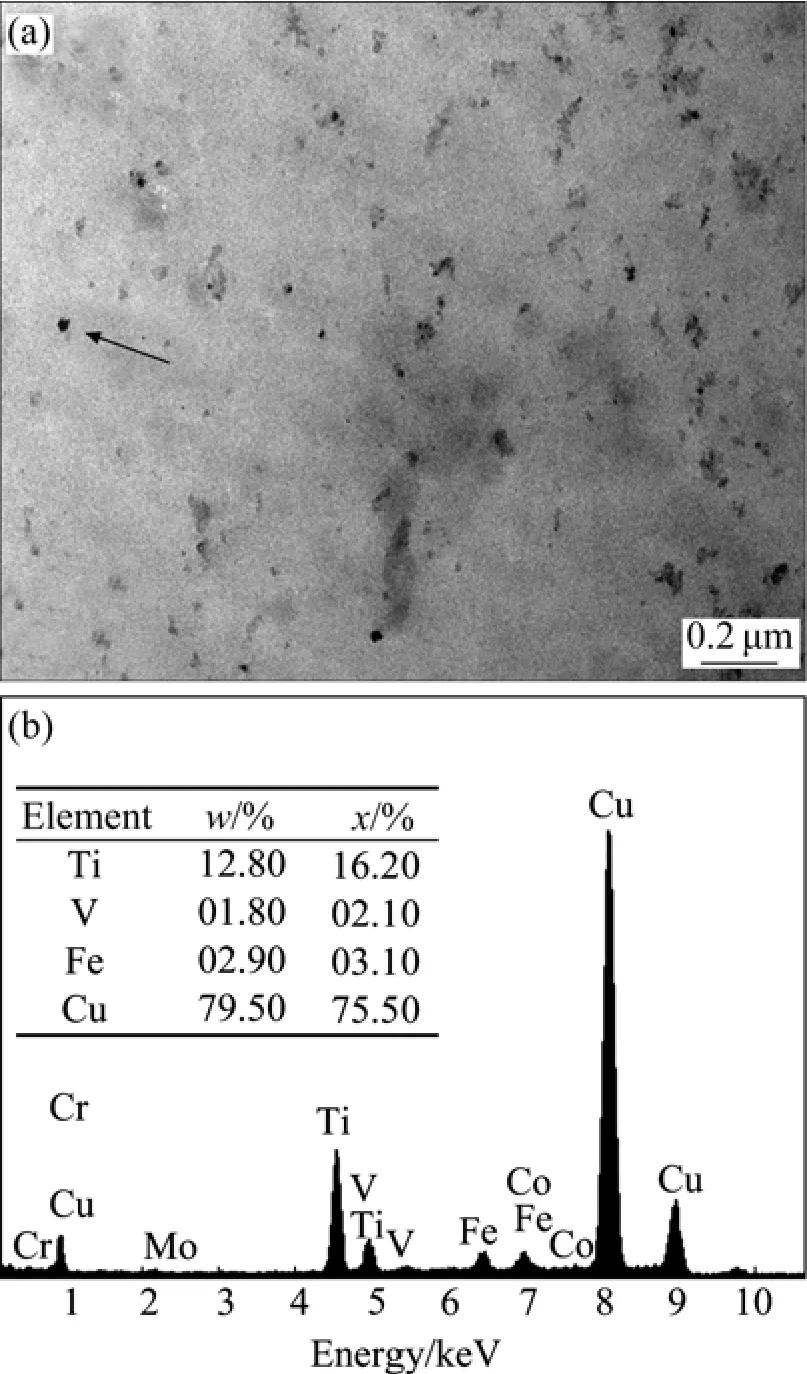

图2所示为实验铸钢经过880℃正火,并在不同温度下保温1.5 h后的光学显微组织。由图可见,回火温度低于600℃时,回火后组织中PF+B板条的形貌与尺寸都无明显变化,表明铁素体+贝氏体的混合组织具有较高的回火稳定性[18],利于铸钢进行更高温度的回火,充分地消除空淬内应力。组织的高回火稳定性与添加的Cr、Mo、V等合金元素有关[19]。这些合金元素与C元素结合形成的细小、弥散的析出相(如图3所示),能有效地钉扎位错和晶界,阻碍铸钢在回火过程中发生回复、再结晶。当回火温度为650℃时,贝氏体板条出现细微的粗化,碳化物明显减少、球化,铸钢硬度显著降低。从图3还可以看出,在580℃回火过程中细小析出相弥散析出,析出相的尺寸基本在50 nm以内,能谱分析表明这类析出相很可能为(Ti,V)(C,N)化合物。

图3 高温(580℃)回火后,TEM(碳复型,Cu网捞取)显微形貌中细小析出相的弥散析出(a)及EDS分析(b)Fig.3 TEM photograph(carbon replica)(a)and EDS(b)of fine carbide precipitates of cast steel after tempering at 580℃

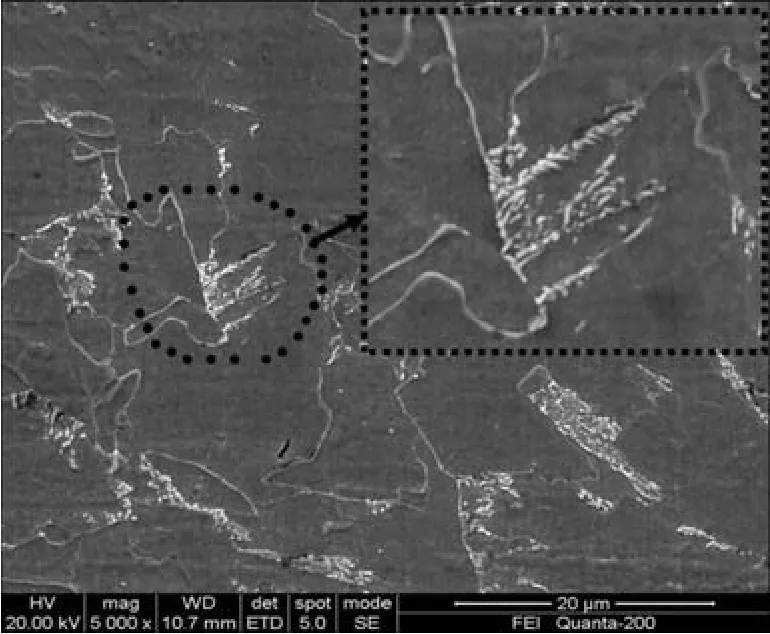

实验铸钢在580℃回火后的高倍SEM形貌如图4所示。从图中观察到,经580℃高温回火后,原正火组织的B组织中的残余奥氏体薄膜与M-A岛发生分解,析出短棒状及粒状碳化物。文献[20−21]报道,残余奥氏体和M-A岛发生分解析出粒状碳化物,可提高钢的低温韧性,改善综合力学性能。

图4 880℃正火+580℃回火组织的高倍SEM形貌Fig.4 SEM microstructure of studied cast steel after air cooling from 880℃and tempering at 580℃

2.2 实验铸钢的力学性能

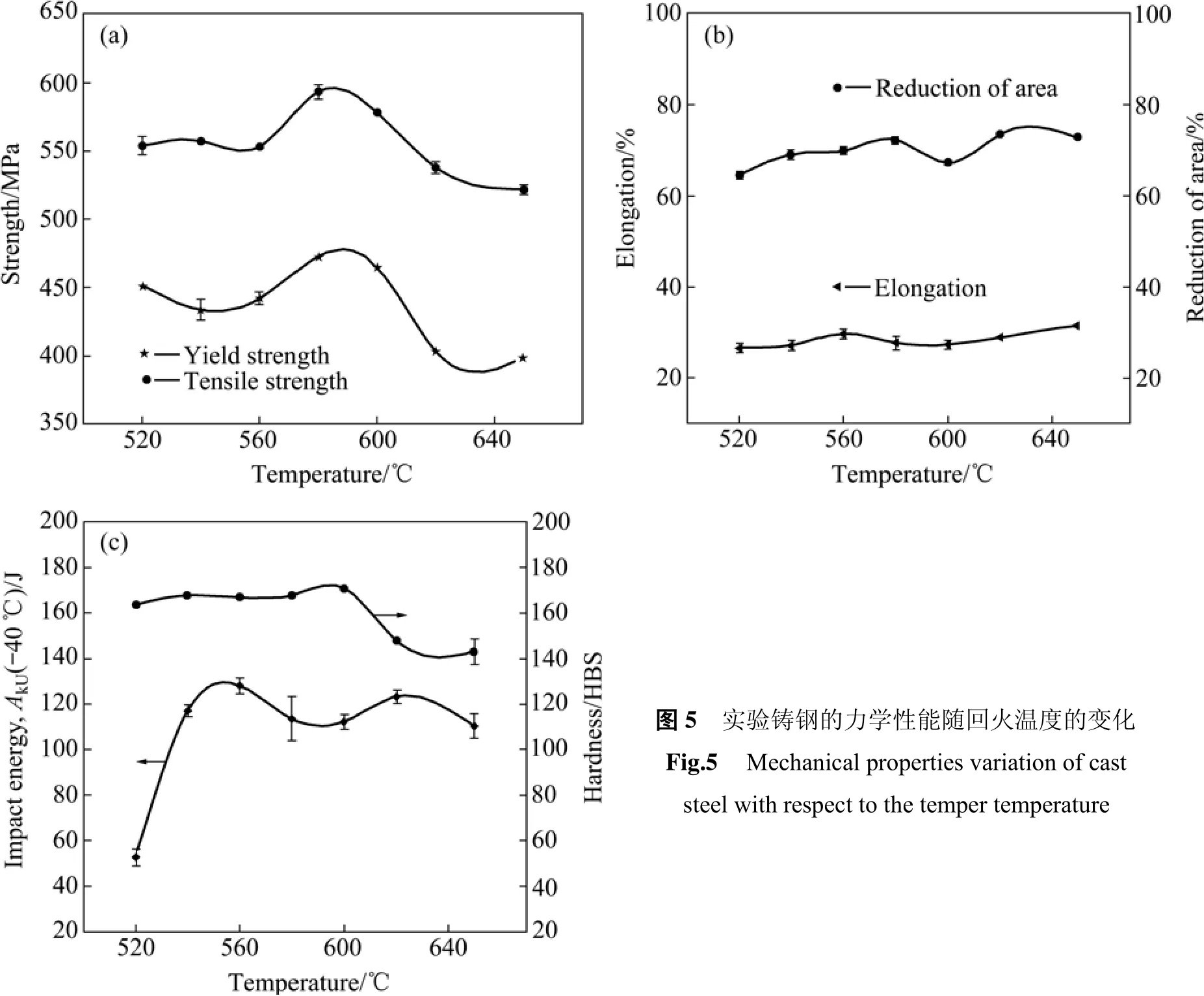

图5所示为实验铸钢的力学性能随回火温度的变化曲线。回火温度低于580℃时,强度呈上升趋势;经580℃回火后抗拉强度和屈服强度都达到峰值;当回火温度超过580℃时,强度开始下降。硬度随回火温度的变化趋势同强度变化一致,在580℃左右回火后硬度达到170 HBS,发生二次硬化现象。究其原因是B组织中的残余奥氏体、M-A岛发生分解析出粒状碳化物,同时基体中还析出大量细小弥散的碳氮化物(见图3),二者的综合作用使铸钢的强度和硬度都显著提高。

由图5(c)所示铸钢的低温(−40℃)冲击功随回火温度的变化趋势可知,铸钢在520℃左右出现回火脆性,低温冲击功急剧下降,这是因为M-A岛及贝氏体铁素体板条间析出大量片状、长条状碳化物,或是与S、P、B、As等元素在相界和晶界的偏聚有关。560℃回火时,低温冲击功AkU(−40℃)达到最大值(128 J),表明片状碳化物大量溶解和残余应力完全消除,利于韧性提高。

实验铸钢的伸长率与断面收缩率随回火温度升高而缓慢增加,650℃回火时,铸钢的伸长率和断面收缩率最大。由于随回火温度升高,促进位错密度降低和亚结构的回复[22],同时片状碳化物的溶解及细小碳化物的弥散析出,都利于铸钢塑性的增加。

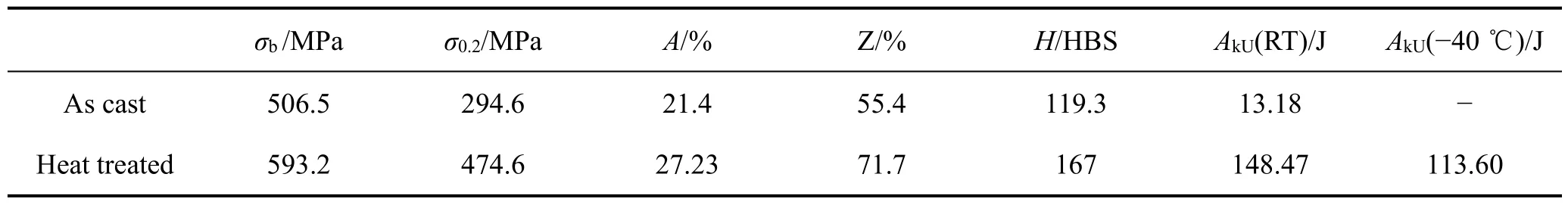

表2 实验铸钢铸态和热处理态(880℃正火+580℃回火)的力学性能Table 2 Comparison of mechanical properties for as-cast and normalized-tempered specimens

铸钢的力学性能主要依赖于合金成分设计和热处理艺。合金成分一定时,热处理工艺对铸钢强韧性的改善具有关键的作用。表2所列为实验铸钢在铸态与最优热处理态下的力学性能。由表2可知,经880℃正火+580℃回火处理,铸钢的综合力学性能显著提高。抗拉强度达到590 MPa,屈服强度提高180 MPa,且硬度提高40%,断面收缩率从铸态的55%提高到71%,尤其是AkU(室温)与AkU(−40℃)值分别达到150和110 J。究其原因,热处理试样获得了细小的铁素体+回火贝氏体组织(见图2),贝氏体铁素体内存在极细的亚结构和高密度位错[23],是贝氏体钢最重要的强韧化机制;在回火过程中形成的(Ti,V)(C,N)化合物析出相尺寸小且弥散分布(如图3(a)),起到强化作用,并促进韧窝形核;铸钢的S、P含量低,与Mn元素形成细小的MnS夹杂,导致韧窝小而多(参见图9(a)),对韧性影响较小。

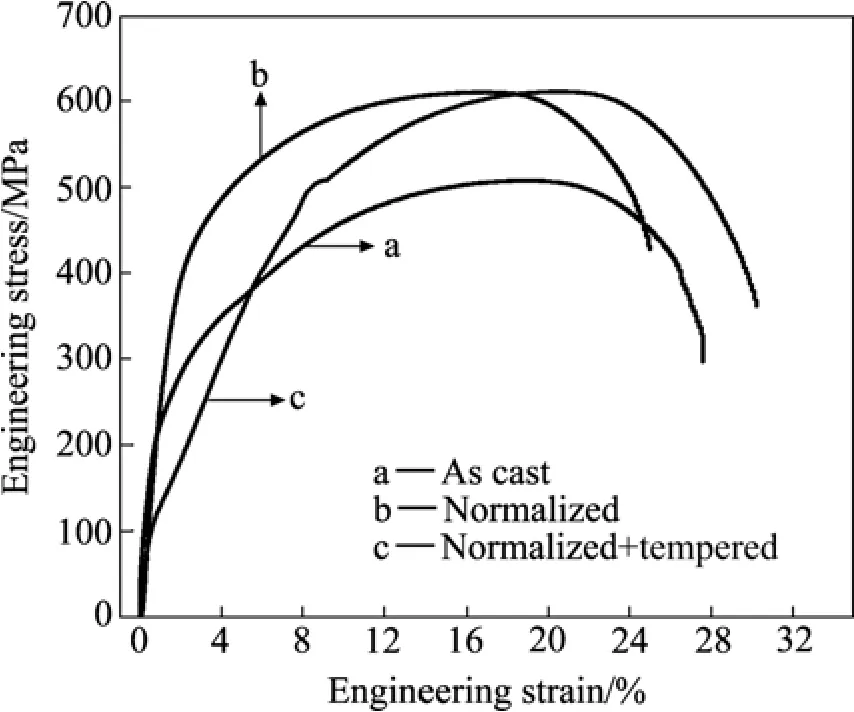

实验铸钢3种状态的拉伸工程应力−应变曲线如图6所示。由图可见,与铸态试样及正火试样的工程应力–应变曲线相比,经正火+回火处理的试样屈服强度提高,且出现细微的屈服平台,这是由于回火过程中析出了钉扎位错的第二相粒子(如图3(a)),产生了屈服现象。

考虑到要求设计铸钢具有良好的综合力学性能,回火温度选择在580℃,此时铸钢的强度和硬度都达到最大,伸长率保持在26%左右,且−40℃的冲击功达到110 J左右。

图6 不同状态实验铸钢的工程应力−应变曲线Fig.6 Engineering stress-strain curves of cast steel of various states

2.3 冲击断口形貌

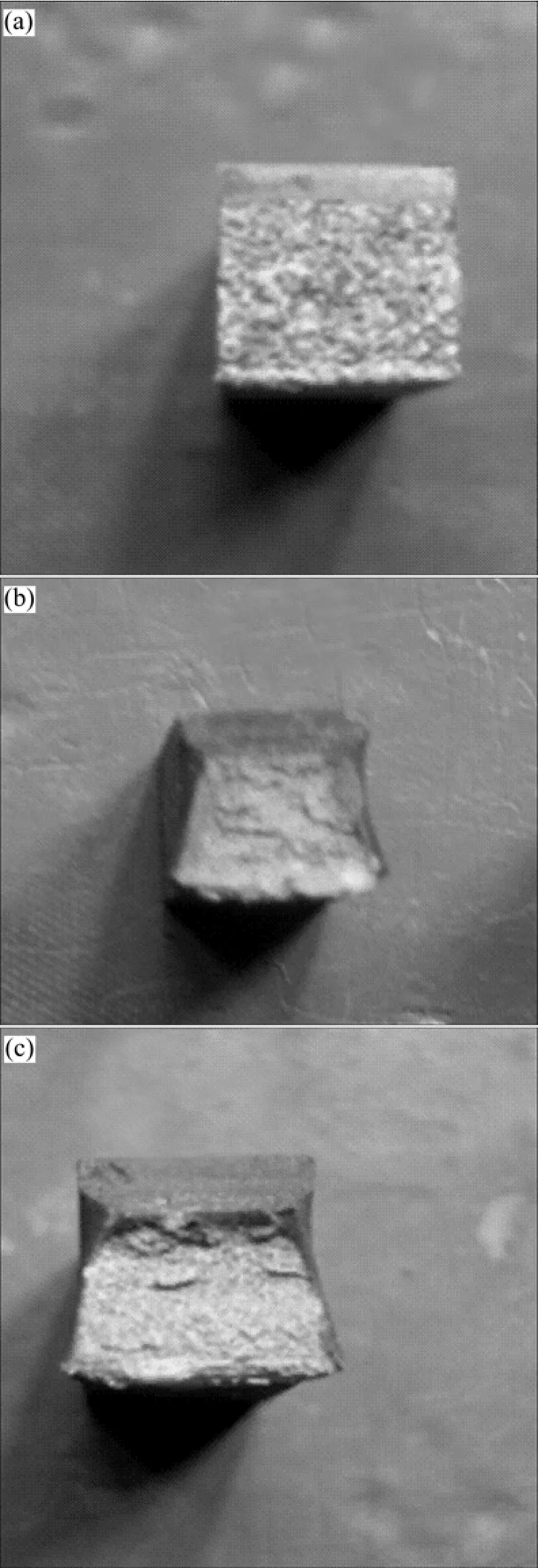

图7所示为铸钢冲击断口的宏观形貌。铸态样的冲击断口光亮平整,无塑性变形,整个断口区域几乎不存在纤维区和剪切唇区。正火+580℃回火试样的室温及低温(−40℃)宏观断口颜色都暗黑、表面起伏,塑性变形程度强;室温冲击断口中占有最大比例的纤维区和剪切唇区,而在低温冲击断口中这2个区域所占比例有所下降。这表明随温度降低,铸钢的冲击性能下降。

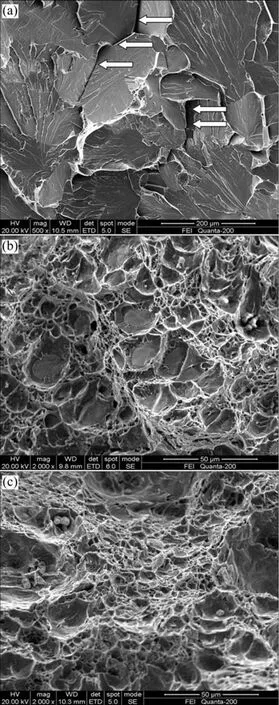

图8所示为图7中宏观冲击断口裂纹源区的SEM形貌。铸态样的室温冲击断口存在大量的扇形花样和河流花样,是典型的沿晶脆性断裂,如图8(a)所示,从2种花样的走势可以看出,裂纹起源于粗大铁素体的晶界。晶界处存在大量裂纹,如图8(a)中箭头所示。这是因为在铁素体晶界处分布着脆性珠光体组织(见图1(a)),在外力的作用下脆性相易萌生裂纹源,加之粗大的铁素体晶粒为裂纹增殖与扩展提供了有利条件[3],导致脆断发生。

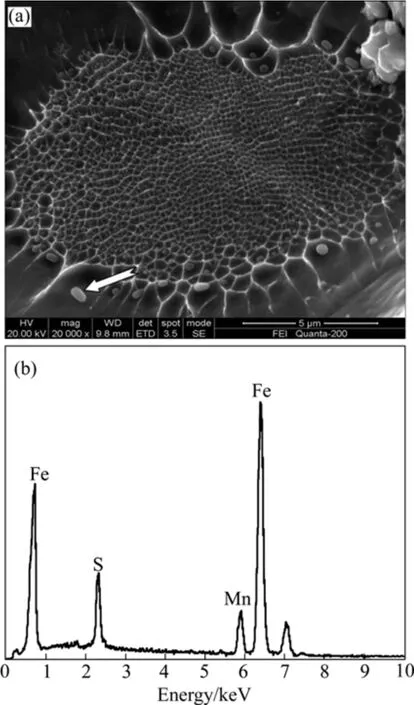

从图7所示热处理铸钢试样的室温和低温(−40℃)冲击断口形貌可以发现,其断裂机制都为典型的韧性断裂。文献报道[14],断口中韧窝所占的比例决定合金韧性的好坏。室温冲击断口中存在大量的等轴韧窝,韧窝大而深,在大韧窝中分布着大量均匀的小韧窝(高倍形貌如图9(a)所示);并且在小韧窝中存在细小的第二相球状粒子,经EDS分析表明(见图9(b)),第二相粒子为MnS夹杂,这些尺寸细小且分布密集的MnS夹杂促进韧窝形核,形成小而多的韧窝,在韧窝边缘存在大量的撕裂棱,表明实验铸钢具有良好的冲击韧性。低温(−40℃)冲击断口中的韧窝变小变浅,表明随温度降低,铸钢的冲击韧性下降,但冲击功仍达到110 J,充分证明实验铸钢具有良好的低温冲击韧性,适用于低温冲击韧性要求较高的结构材料。

图7 实验铸钢冲击断口的宏观形貌Fig.7 Macrographs of fracture surfaces of cast steel

图8 图7中实验铸钢宏观冲击断口裂纹源区的微观SEM形貌Fig.8 SEM micrographs of crack initiated area in fracture surface of testing cast steel

2.4 实验铸钢与现有铸钢综合性能的比较

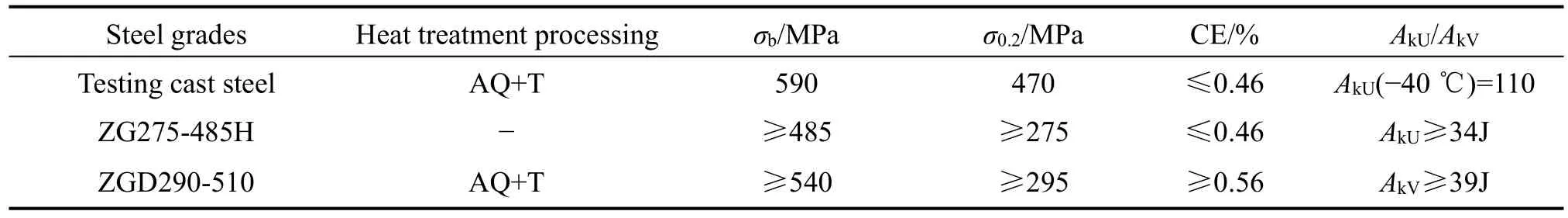

表3和表4所列分别为实验铸钢与牌号为ZG275-485H的焊接结构用铸钢(GB/T7659-1987)以及牌号为ZGD290-510的低合金结构铸钢(GB/T14408-1993)的化学成分及性能的综合对比。由表可知,实验铸钢具有与焊接结构用铸钢相近的碳当量,但强度和冲击韧性显著提高;与低合金结构铸钢相比,在保证强度相当的同时,实验铸钢还具有优良的焊接性和(低温)冲击韧性。

图9 正火+580℃回火试样室温冲击断口的SEM形貌和韧窝中第二相粒子的EDS谱Fig.9 SEM micrograph and EDS analysis of fracture surface of studied cast steel after air cooling and tempering

表3 实验铸钢与部分现有铸钢的化学成分Table 3 Chemical composition of studied cast steel and present cast steels(mass fraction,%)

表4 实验铸钢与部分现有铸钢的综合性能Table 4 Comprehensive properties of testing cast steel and present cast steels

综上所述,实验铸钢表现出良好的综合性能匹配。低的碳当量(CE=0.46%)和裂纹敏感系数(PCM=0.23%),表明实验铸钢具有优良的焊接性能;同时,在保证较高强度(σb=590 MPa,σ0.2=470 MPa)的前提下,−40℃下的AkU达到110 J,能满足材料在恶劣环境下的使用要求。

3 结论

1)实验铸钢经正火+高温回火后,粗大的铸态亚共析组织转变为细小的铁素体+回火贝氏体组织,组织明显细化,铸钢的综合力学性能显著提高,在880℃正火+580℃回火时,σb=590 MPa,σ0.2=470 MPa,伸长率A=26%,断面缩减率Z=70%,尤其是冲击功AkU(室温)与AkU(−40℃)分别达到150和110 J。

2)加入的少量合金元素V在回火过程中形成弥散的(Ti,V)(C,N)析出相,起到析出强化作用。

3)铁素体+贝氏体的混合组织具有高的回火稳定性,与添加的Cr、Mo、V等合金元素有关。

4)室温和低温(−40℃)冲击断口都存在大量的韧窝和撕裂棱,表明其断裂机制为韧性断裂,铸钢具有优良的室温、低温冲击性能,细小、球状的MnS夹杂对冲击韧性影响很小。

[1]耿浩然,章希胜,陈俊华,等.铸钢[M].北京:化学工业出版社,2007:1−286.GENG Hao-ran,ZHANG Xi-sheng,CHEN Jun-hua,et al.Cast steel[M].Beijing:Chemical Industrial Press,2007:1−286.

[2]BANGARU,RAO V N.High performance high strength low alloy cast steels:US,5129966[P].1992−7−14.

[3]NAJAFIA H,RASSIZADEHGHANI J,ASGARI S.As-cast mechanical properties of vanadium/niobium microalloyed steels[J].Materials Science and Engineering A,2008,486(1/2):1−7.

[4]LUO Kai-shuang,BAI Bing-zhe.Microstructure and mechanical properties of a low alloyed MnB cast steel[J].Journal of Materials Engineering and Performance,2010,19(6):828−833.

[5]GLOWNIA J,KALANDYA B.Effect of precipitation strengthening in low alloyed Mn-Ni cast steels[J].Journal of Materials Processing Technology,2008,207(1/3):147−153.

[6]CALCAGNOTTO M,PONGE D,RAABE D.Effect of grain refinement to 1µm on strength and toughness of dual-phase steels[J].Materials Science and Engineering A,2010,527(29/30):7832−7840.

[7]FU Han-guang,XIAO Qiang,KUANG Jia-cai,et al.Effect of rare earth and titanium additions on the microstructures and properties of low carbon Fe-B cast steel[J].Materials Science and Engineering A,2007,466(1/2):160−165.

[8]陈 威,高义民,邢建东,等.一种低合金低温铸钢及其组织与性能[J].西安交通大学学报,2008,42(7):875−879.CHEN Wei,GAO Yi-min,XING Jian-dong,et al.Composition design of low alloy cryogenic cast steel with analysis of microstructure and mechanical properties[J].Journal of Xi’An Jiao Tong University,2008,42(7):875−879.

[9]JANA B D,CHAKRABARTI A K,RAY K K.Study of cast micro-alloyed steels[J].Materials Science and Technology,2003,19(1):80−86.

[10]SANG Bao-guang,KANG Xiu-hong,LI Dian-zhong.A novel technique for reducing macrosegregation in heavy steel ingots[J].Journal of Materials Processing Technology,2010,210(4):703−711.

[11]NAGAFI H,RASSIZADEHGHANI J,HALVAAEE A.Mechanical properties of as cast microalloyed steels containing V,Nb and Ti[J].Materials Science and Technology,2007,23(6):699−705.

[12]VOIGT R C.Analysis of intercritical heat treatment of cast steels[J].Journal of Heat Treating,1989,7(2):95−105.

[13]LUO Kai-shuang,BAI Bing-zhe.Microstructure,mechanical properties and high stress abrasive wear behavior of air-cooled MnCrB cast steels[J].Materials and Design,2010,31(5):2510−2516.

[14]BITARA T E,GAMIL M,MOUSA I,et al.Development of carbon—Low alloy steel grades for low temperature applications[J].Materials Science and Engineering A,2011,528(18):6039−6044.

[15]GAO You-jin.Development of 30Cr06A,a high strength cast steel and its welding ability[J].Journal of China University of Mining&Technology,2008,18(2):296−299.

[16]高 宽,王六定,朱 明,等.低合金超高强度贝氏体钢的晶粒细化与韧性提高[J].金属学报,2007,43(3):315−320.GAO Kuan,WANG Liu-ding,ZHU Ming,et al.Refinement of grain and enhancement of impact touchness for low-alloying ultra-high strength bainite steels[J].Acta Metallurgica Sinica,2007,43(3):315−320.

[17]匡加才,符寒光,王林涛.碳含量对Si-Mn-B铸钢显微组织和抗磨性的影响[J].材料热处理学报,2007,28(6):78−81.KUANG Jia-cai,FU Han-gaung,WANG Lin-tao.Influence of carbon content on microstructure and wear resistance of Si-Mn-B bainitic cast steel[J].Transactions of Materials and Heat Treatment,2007,28(6):78−81.

[18]尚成嘉,王学敏,杨善武,等.高强度低碳贝氏体钢的工艺与组织细化[J].金属学报,2003,39(10):1019−1024.SHANG Cheng-jia,WANG Xue-min,YANG Shan-wu,et al.Microstructure refinement of high strength low carbon bainitic steel[J].Acta Metallurgica Sinica,2003,39(10):1019−1024.

[19]徐 洲,姚寿山.材料加工原理[M].北京:科学出版社,2002:1−396.XU Zhou,YAO Shou-shan.Material Processing Principle[M].Beijing:Science Press,2002:1−396.

[20]张永权,张荣久,苏 航,等.粒状贝氏体对10MnNiCr微合金钢力学性能的影响[J].钢铁,2003,38(11):45−47.ZHANG Yong-quan,ZHANG Rong-jiu,SU Hang,et al.Effect of granular bainite on mechanical properties of microalloyed 10MnNiCr steel[J].Iron and Steel,2003,38(11):45−47.

[21]许峰云,白秉哲,方鸿生.低碳Mn系水淬贝氏体钢的组织和力学性能[J].材料热处理学报,2010,31(9):83−88.XU Feng-yun,BAI Bing-zhe,FANG Hong-sheng.Microstructure and properties of low-carbon water-cooled baintic steels[J].Transactions of Materials and Heat Treatment,2010,31(9):83−88.

[22]武会宾,尚成嘉,苑少强,等.超细化低碳贝氏体钢的回火组织稳定性及力学性能[J].材料热处理学报,2004,25(6):65−70.WU Hui-bin,SHANG Cheng-jia,YUAN Shao-qiang,et al.Tempering microstructures and mechanical properties of an ultra-fine low carbon bainitic steel[J].Transactions of Materials and Heat Treatment,2004,25(6):65−70.

[23]吴伯涛.热处理工艺对新型贝氏体钢组织与性能的影响[D].长沙:中南大学,2005:1−68.WU Bo-tao.Effect of Heat Treatment on microstructure and properties of a new type bainitic steel[D].Changsha:Central South University,2005:1−68.