Cu污染造成的感应加热弯管裂纹分析

张亚锋杨社民王耀光,3王增辉时 斌李 黎

(1.北京隆盛泰科石油管科技有限公司,北京100010;2.中国石油东南亚管道有限公司,北京100028;3.中国石油集团公司石油管工程技术研究院,西安710077)

驻厂监造人员在某防腐厂进行某海底管线项目监造时,发现X70级φ762 mm×31.8 mm弯管喷砂后外弧侧有裂纹,开裂面积约20 mm×20 mm。随后业主和工厂将此弯管送检国内权威机构进行失效分析。

1 弯管裂纹原因分析

1.1 弯管生产情况

弯管编号4#,所用母管为X70级φ762 mm×31.8 mm直缝埋弧焊管。生产前对母管进行外观和理化性能检验[1],合格后吊装到弯管生产设备上,通过一个旋转直径为5D(D为管径)的悬臂引导,母管尾部以0.3~0.6 mm/s的速度匀速推进。母管先通过感应加热线圈加热后,再进行弯曲加工,加热功率为1 000 kW,温度控制在(1 000±15)℃。 母管弯曲后用 0.02~0.04 MPa压力的盐水迅速冷却,煨制合格的弯管在加热炉中进行热处理。热处理温度为(500±20)℃,升温速度200℃/h,保温时间90 min。待应力释放后再进行无损检验及尺寸检验。

1.2 宏观分析

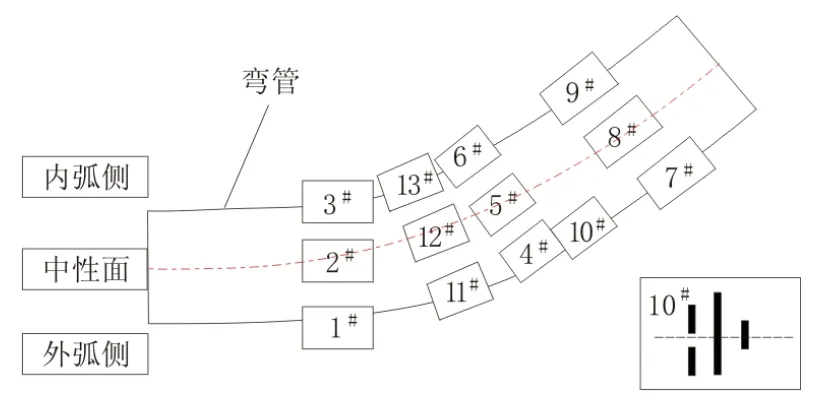

裂纹区域位于弯管外弧侧弧顶区,如图1所示。10#为裂纹取样位置,开裂区域的宏观形貌如图2所示,裂纹区域轴向长度为19 mm,周向长度为25 mm,裂纹开口垂直于轴向,沿周向断续开裂。裂纹最大深度为9.2 mm,如图3所示。

图1 裂纹位置及取样位置示意图

图2 开裂区域宏观形貌

图3 裂纹截面宏观形貌

1.3 化学成分分析

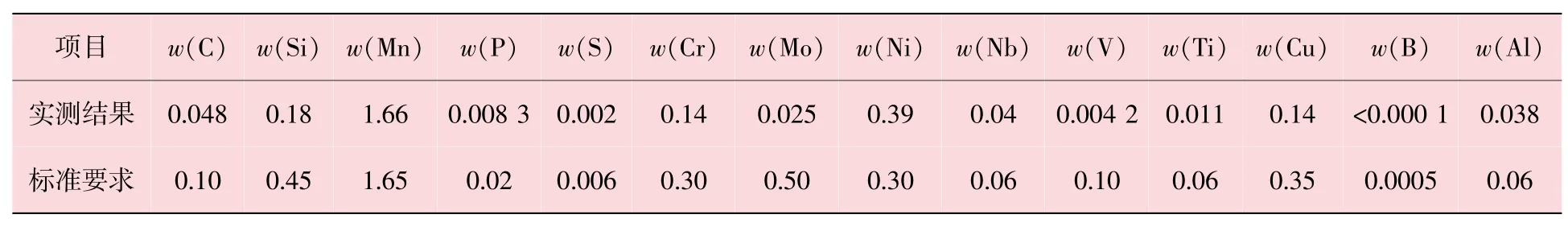

在裂纹区域附近取母材试样,采用Baird Spectrovac2000直读光谱仪进行化学成分分析,结果见表1。可以看出,化学成分符合《Specification For Longitudinal Seam Submerged Arc Welded Line Pipe(NHDW-SPC-SPG-ST-0002)》要求。

1.4 微观组织分析

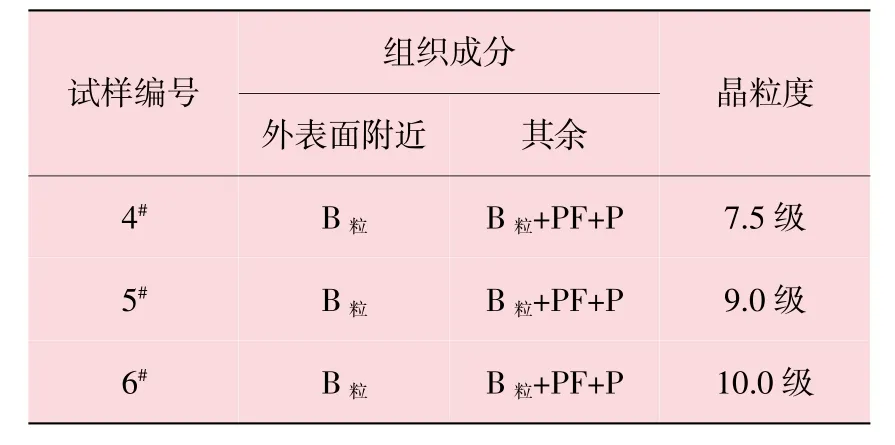

对所取试样进行微观组织[2]和裂纹形貌分析,组织[3]和晶粒度检测结果见表2。

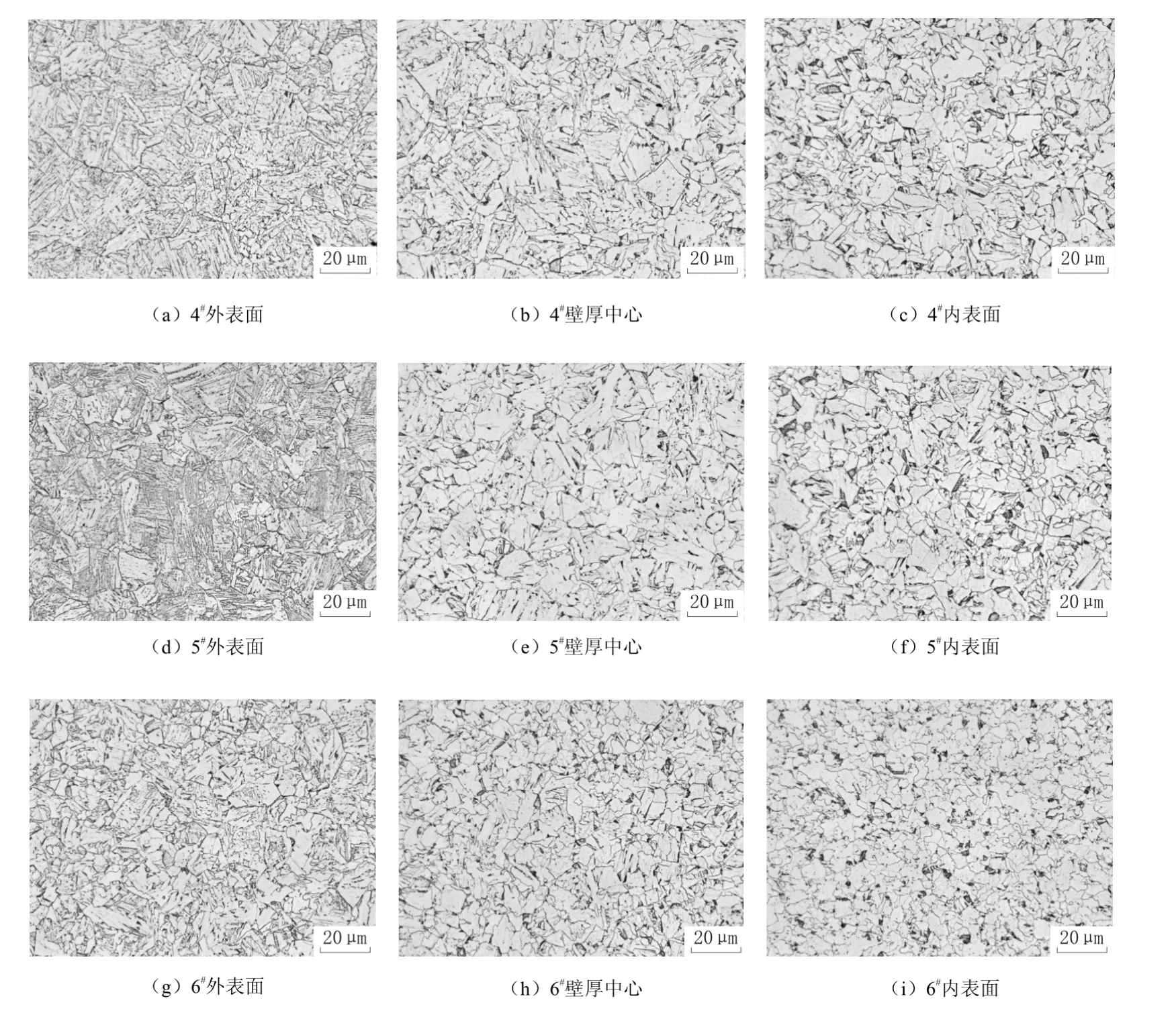

不同试样的组织形貌如图4所示。由图可见,弯管弯曲区域外弧侧、中部和内弧侧晶粒度分别为7.5级,9.0级和10.0级。在外表面附近大多是以粒状贝氏体为主,其余为粒状贝氏体+多边形铁素体+珠光体。

表1 X70级φ762 mm×31.8 mm感应加热弯管化学成分分析结果 %

表2 组织、晶粒度检测分析结果

1.5 金相分析

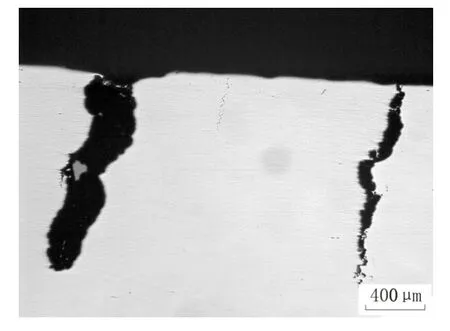

10#试样表面裂纹截面宏观形貌如图5所示。由图可见,截面上分布着左、中、右3条裂纹,且均由外表面处起裂向内扩展。其中左侧裂纹和右侧裂纹最明显,称为主裂纹,裂纹中部间断并出现较长的二次裂纹。中间裂纹较细,在25倍放大镜下宏观观察清楚可见。

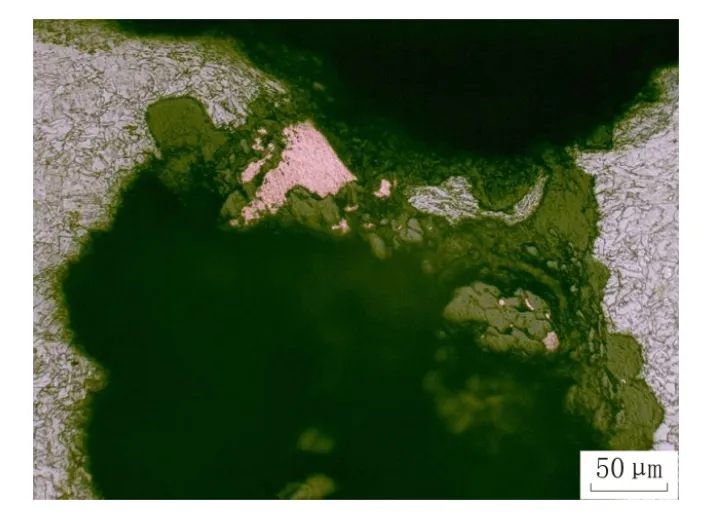

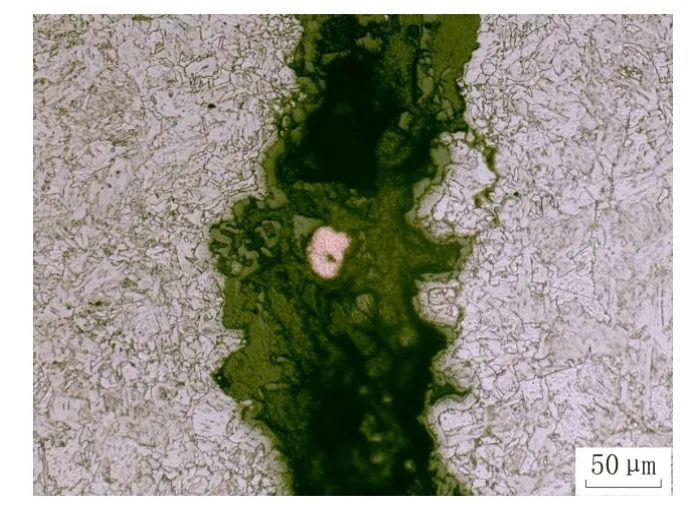

裂纹位于试样外表面,裂纹内及裂纹尖端处均发现黄色金属物质存在,如图6和图7所示,裂纹主要呈沿晶扩展特征。同时,在试样裂纹附近也发现有黄色金属物质存在,该物质的扩展路径呈沿晶特征。

1.6 扫描电镜与能谱分析

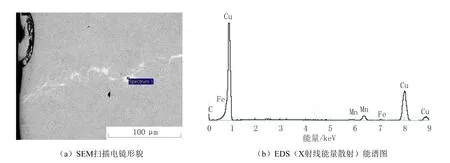

裂纹处的能谱分析结果见表3,SEM扫描电镜形貌和EDS能谱如图8所示,由表3和图8可以明显看出,裂纹处金属物质是Cu。

图4 不同试样的组织形貌

图5 10#试样表面裂纹截面宏观形貌

图6 左侧裂纹内金属物质

图7 左侧裂纹尖端金属物质

表3 弯管裂纹处能谱分析结果

图8 裂纹处的SEM扫描电镜形貌和EDS能谱图

2 形成原因分析

(1)从表1化学成分分析的情况看,母材中w(Cu)=0.14%,低于标准要求的0.35%,所以可排除母材本身Cu含量高的可能。

(2)通过金相组织可以看到,试样表面存在裂纹,裂纹内及裂纹尖端发现黄色金属物质,裂纹扩展主要呈沿晶特征;试样裂纹附近表面也发现黄色金属物质,该物质的扩展路径也呈沿晶特征。通过扫描电镜分析,发现裂纹内有大量Cu存在,所以Cu应该来自弯管外界。

(3)热煨弯管加工过程中,感应线圈加热母管的温度在1 000℃左右,母管局部受到高温变软,母管尾部施加推力,在悬臂的牵引下逐步变弯,同时用0.02~0.04 MPa的盐水进行淬火处理,文献[4]表明,X70控轧钢经淬火处理后,其金相组织发生很大的变化,淬盐水后母材组织由原来的针状铁素体转变为贝氏体+少量块状铁素体,后期通过热处理消除残余应力,能使弯管达到很好的力学性能。在煨制过程中,加热温度会有一定的波动,外弧侧温度会高于Cu的熔点1 083℃,文献[5]表明,随着Fe的选择性氧化,Cu在基体—氧化层之间形成Cu的富集[6],形成液态富Cu相,液态富Cu相会沿着粒状贝氏体渗透产生裂纹,而在弯曲过程中外弧侧受到较大的拉应力,也进一步促进裂纹的产生和扩张[7]。

3 预防措施

(1)《油气管道工程感应加热弯管通用技术条件》中5.1.3明确规定:弯管用钢管表面应无油污。钢管在制造、搬运、装卸过程中不允许与低熔点金属(Cu,Zn,Sn和Pb等)接触,否则应采用适当的方法(如喷砂)清除。

(2)弯管生产前对母管进行仔细检查是很有必要的,对于锈蚀严重的母管最好能进行喷砂处理,以免造成弯管不合格。

4 结语

通过分析发现外来Cu污染是造成弯管外弧侧开裂的主要原因,因此,母管在制造、搬运、装卸过程中应避免与低熔点金属(Cu,Zn,Sn和Pb等)接触,否则易造成弯管裂纹的出现。

参考文献:

[1]王高峰,王晓江,梅斌,等.X70螺旋缝焊管焊缝横向裂纹分析[J].焊管,2013,36(03):39-44.

[2]赵亚娟.针状铁素体型管线钢的显微组织分析[J].南钢科技与管理,2007(04):7-9.

[3]乔宁.加热温度对管线钢性能和组织的影响[J].中国高新技术企业,2007(10):64-67.

[4]杨才福,苏航,李丽,等.Cu、Ni在含铜时效钢表面的氧化层中的富集[J].钢铁,2007,42(04):57-60.

[5]曹敏,刘迎来,高西林.X70管线钢弯管感应加热淬火性能研究[J].西安工程科技学院学报,2005,19(04):446-448.

[6]耿明山,王新华,张炯明.钢中残余元素在连铸坯和热轧板中的富集行为[J].北京科技大学学报,2009(03):26-31.

[7]曹晓燕,李天雷,罗光文.热煨弯管产生裂纹的原因分析[J].天然气与石油,2011,29(01):59-62.