基于BS 7910复合管海底管道对接焊缝ECA评估研究

周声结 王文龙 邓彩艳 王东坡

(1.中海石油(中国)有限公司湛江分公司,广东湛江524057;2.天津大学材料科学与工程学院,天津300072;3.天津市现代连接技术重点实验室,天津300072)

0 前言

海底管道是海上油气田开发生产系统的主要组成部分,也是目前较快捷、安全和经济可靠的海上油气运输方式[1]。由于管道的工作环境十分苛刻,易受风浪、潮流、冰凌等外部干扰,也易被石油中含有的H2S,CO2和水等化学物质腐蚀,从而造成巨大的经济损失和环境污染等[2]。因此,正确评价管道的安全性非常重要。

为了满足管道高强度、高耐腐蚀性、高耐磨性等要求,一种新型石油管材——双金属复合管诞生了。双金属复合管又称为包覆管,由两种不同的金属材料通过一定的方法组合而成[3],两层金属管之间通过变形或连接技术紧密地结合起来。双金属复合管具备了基管和覆管的最佳性能,具有较高的强度、刚性和韧性,具有一定的抗破裂能力,还降低了贵金属的利用率,提高了经济效益[4]。本研究针对复合管海底管道敷设工程对接环焊缝缺陷进行工程极限评估(ECA),该评估的目的是在无损检测过程中遵循DNV OSF101—2008[5]的基础上重新界定相控阵超声检测的管道环焊缺陷尺寸可接受的临界值。

1 评估参量确定

在本研究中,考虑的裂纹类型为处于热影响区及焊缝的环向表层裂纹。

1.1 焊接工艺

复合管由316L内衬管和X65管线钢基管组成。通过水下爆燃快速将内衬管复合至基管内而形成完整的复合管。X65基管的壁厚14.3 mm,316L不锈钢管的壁厚3 mm。将基管管端内表面40~60 mm范围内去除4 mm厚度,再采用INCONEL625堆焊填充,海管敷设过程中对接环焊缝焊材也采用INCONEL625材料。

1.2 力学性能

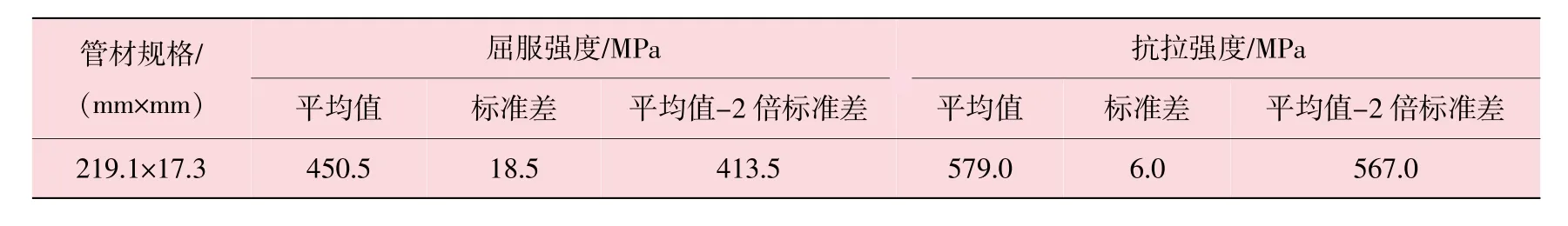

在室温(20℃)下,对管体及焊缝进行了拉伸性能测试,结果见表1和表2。

表1 复合管管体纵向拉伸试验结果

表2 复合管焊缝拉伸试验结果

从管体和焊缝的力学性能对比发现,所分析的焊接接头中,焊缝力学性能明显高于管体,属于高匹配。根据BS 7910[6],对位于热影响区缺陷的评估应使用两者中的较低值,因此本次评定中使用了管体的屈服强度。

1.3 断裂韧性

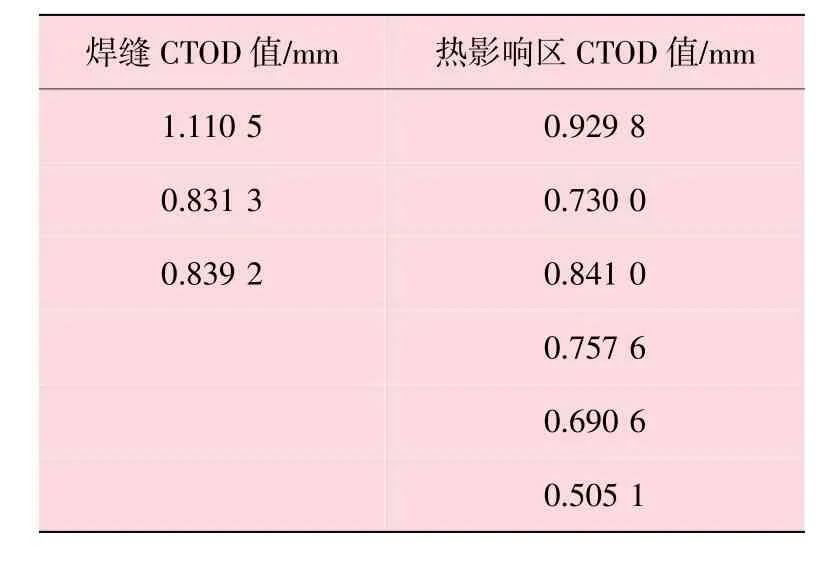

断裂韧性由裂纹张开位移(CTOD)来确定,按照DNV-OS-F101有关ECA评估对CTOD试验的取样要求,焊缝试样采用贯穿厚度缺口B×2B标准三点弯曲试样,数量为3件;热影响区采用B×B表层缺口三点弯曲试样,数量为6件,根据BS 7448[7]进行CTOD试验,测得10℃下焊缝和热影响区CTOD值见表3。

表3 复合管焊缝和热影响区CTOD值测试结果

在本次评估中,出于安全因素考虑,选取焊缝和热影响区最低CTOD值0.505 1 mm作为ECA评估分析断裂韧性值。

1.4 静态应力

静态应力值最大不超过屈服强度的85%,本例屈服强度为448 MPa,故静态应力最大值取381 MPa。再结合材料性能和水深因素(水深为91.6 m)进行ECA评估,得出允许裂纹尺寸。

1.5 安装过程中循环应力

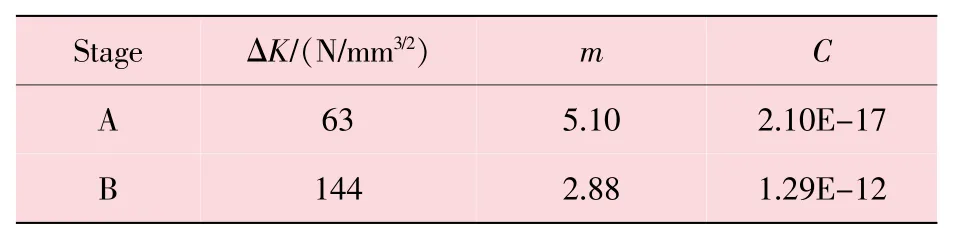

安装过程中除了静态应力还应包含由波浪引起的动载荷在环焊缝截面产生的循环应力。管道敷设过程中海浪周期Ts=4 s,每根钢管长度为12.19 m,每根钢管的敷设时间为2 880 s(24 h敷设30根钢管)。91.6 m水深工况下从拉紧器到海床之间管道线总长约428.80 m,约36根钢管,则这段时间对应25 920次海浪循环。管道安装在水下进行,除了环焊缝处其余部位都有固体保护层。环焊缝并不是暴露在海水腐蚀环境中,因为管子接头包裹着胶泥,能很好地阻止海水侵蚀,故可借鉴BS 7910推荐的空气中具有两段疲劳裂纹扩展速率上限值,见表4。BS 7910中使用的疲劳裂纹扩展速率,即Paris公式:

表4 BS 7910推荐的具有两段曲线裂纹扩展速率

1.6 残余应力

在进行二级评定时,由于环焊缝残余应力分布未知,因此根据BS 7910,认为残余应力等于焊缝和管体屈服强度较小者,这是一种保守的处理方法。

1.7 错边引起的应力集中计算方法

在容许裂纹尺寸求解中,考虑最大错边情况。根据DNV目测检验接受标准,最大可容许错边值(emax)为管道壁厚0.15倍(0.15t)和3 mm两者中的较小者。在本次评定中,emax取值0.15t(2.15 mm)。利用BS 7910中给出由于错边引起的应力集中因子的计算公式,

求解得到的容许裂纹尺寸偏于保守。

使用Connelly和Zettlemoyer公式用于复合管环缝焊接缺陷容许缺陷尺寸的评估,式中km为错边引起的应力集中系数,tthick和tthin分别为两个对接管的壁厚,根据DNV OS-F101,其值与名义管道壁厚存在±12.5%偏差。当存在最大错边情况下,求解得km最大为1.22,对于不存在错边情况下km=1.0。错边影响由作用在管道厚度上的局部弯曲应力Pb=(km-1)Pm来加以考虑。

1.8 焊趾区域应力集中计算方法

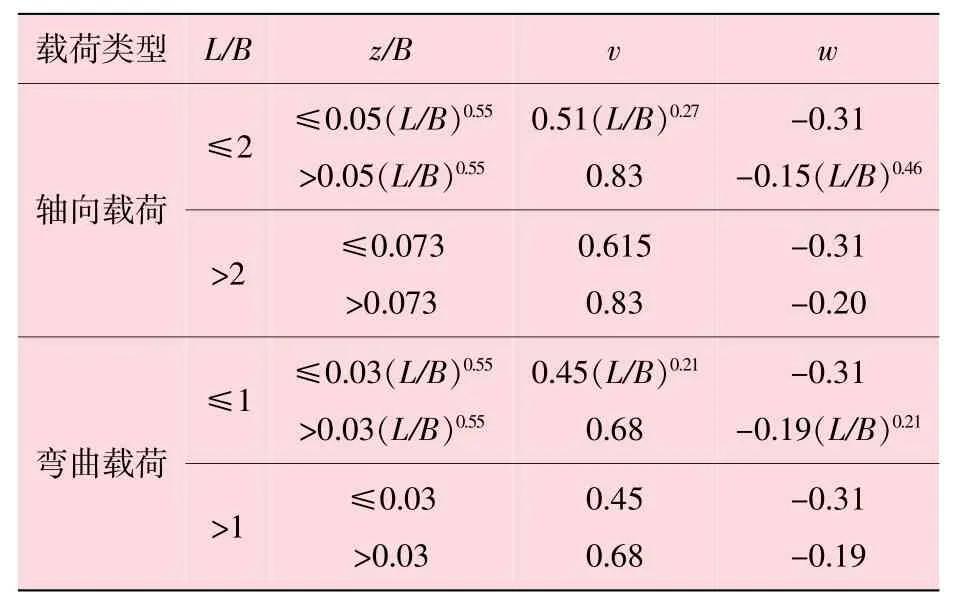

当表层裂纹位于局部应力集中区(如焊趾部位)时,计算应力强度因子KI有必要考虑局部应力集中的影响。当z=0.15 mm时,应力强度因子修正系数Mk为最大值,Mk取值位于该最大值和1.0之间。求解Mk的表达式为

式中:z为裂纹从平板表面沿垂直方向扩展的最大深度;v和w见表5,表中L为焊缝宽度,B为壁厚。

表5 轴向以及弯曲载荷下v和w值

根据环焊缝宏观照片及坡口和壁厚尺寸进行估算,环焊缝宽度L取值为13.6 mm。

1.9 安全因子确定

在评估中选择适合缺陷尺寸的分项安全因子时,首先应确定目标失效概率水平。BS 7910标准中的附录K给出了特定的失效概率值。考虑到失效的中等后果(指有潜在的经济损失而没有生命危险的威胁),使用0.001次/年的目标失效概率。

基于所选用的目标失效概率值,分项安全因子和概率分布系数见表6。

表6 ECA评估中局部安全因子和概率分布系数

1.10 参考应力

BS 7910中,建议使用局部屈服加载,因为该载荷通常小于等于全面屈服载荷,因此在使用FAD图进行评定时可以得到较为保守的结果。为了绘制失效评定点,必须求解得到承载比值Lr=σref/σy, 因此需计算净截面参考应力σref。

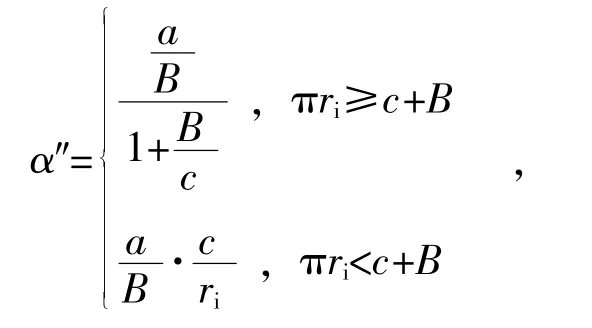

在本次分析中,认为表层裂纹处于管道外表层焊趾处。根据BS 7910,建议使用根据Kastner等人得到的对于在管道中环向表层裂纹的参考应力的求解方法,该公式如下:

其中:

式中:r为管道平均半径;ri为管道内半径;Pm为膜应力;Pb为弯曲应力。

2 评定结果

采用上述评定流程,针对崖城13-4海底管道复合管环焊缝进行安全评估。水深91.6 m动载系数25%,错边为0.15t条件下二级断裂评定+疲劳评定的部分结果如图1所示。

图1 HAZ外表层裂纹缺陷长度与深度关系

在实际应用中不推荐焊缝或热影响区接受尺寸很大或很深的缺陷,因此,推荐最大可接受裂纹长度为管体平均周长15%,表层裂纹最大可接受深度为管子壁厚33%,埋藏裂纹最大可接受深度为表层裂纹深度125%。

对于本次评定的管体,外径219.1 mm,壁厚17.3 mm,则最大可接受的裂纹长度约100 mm,表层裂纹深度5.7 mm,埋藏裂纹深度7.1 mm。将上述通过ECA评估获得的焊接缺陷接受尺寸提供给崖城13-4海底管道敷设项目组,为该复合管道焊接敷设提供参考依据,为工程顺利进行提供有力的技术支持。由于ECA评估给出的焊接缺陷验收尺寸较DNV-OS-F101规定尺寸宽松,可见复合管含缺陷焊接接头安全裕度很高,复合管值得在海底管道建设中推广应用。

3 结论

(1)依据英国标准BS 7910对海底管道X65基管+316L内衬复合管对接环焊缝表层裂纹进行了评定。在评定计算中分别考虑应力集中和残余应力的影响,给出了在敷设条件下表层裂纹容许尺寸,为管道敷设工程中的焊接缺陷验收和拒收提供了依据。

(2)复合管含缺陷焊接接头安全裕度很高,说明复合管安全性能优异,值得在海底管道建设中推广应用。

参考文献:

[1]刘晓昀.我国海底管道及焊接技术[J].中国造船,2003,44(S):65-70.

[2]刘永和.海底管道腐蚀防护系统的完整性评价方法的研究[J].化学工程师,2013(04):58-60.

[3]陈海云,徐长林.双金属复合管塑性成形机理与应用[J].给水排水,2005(04):16-18.

[4]李春强,郑立允.冶金复合双金属观界面力学性能研究[D].河北:河北工程大学,2012.

[5]DNV-OS-F101:2008,Submarine Pipeline Systems[S].

[6]BS 7910:1999,Guide on Methods for Assessing the Acceptability of Flaws in Fusion Welded Structure[S].

[7]BS 7448 Part 1&Part 2,Fracture Mechanics Toughness Tests,Part1.MethodforDeterminationofKIC,CriticalCTOD and Critical J Values of Welds in Metallic Materials[S].