输油管道完整性管理体系及其应用

王福众帅 健

(1.中国石油化工集团鲁宁输油处,山东邹城273500;2.中国石油大学(北京)机械与储运工程学院,北京102249)

完整性管理是国际上通用的油气长输管道的管理模式,起源于20世纪70年代,当时许多国家在二次世界大战前后兴建的大量油气长输管道已接近或超过设计寿命,事故率上升,促使管道行业探索新的技术手段和管理模式,以延长管道的服役寿命,发挥老管道的效益。进入21世纪,管道完整性管理的思路日益清晰,2001年,ASME和API分别出台了气体管道和液体管道完整性管理的标准[1-2],开始提出规范的油气管道完整性管理的流程、要素和技术方法。2002年美国又通过了管道安全改进法案,首次从法律上明确要求在高后果区实施管道完整性管理。我国在近年来高度重视管道完整性管理,管道行业和基层单位在不断探索管道完整性管理的发展途径,通过不断吸收国外先进经验和技术,已在各个方面取得了全面发展,油气管道完整性管理的法规和标准体系逐步完善,技术手段不断创新,组织管理日渐加强[3-5]。

鲁宁输油管道建于1975年,是纵贯我国南北的第一条输油管道,至今已运行近40年。长期以来,该管道的输油任务十分艰巨,管线始终处于大排量满负荷运行状态,对管线的安全性提出了很高要求,推行完整性管理十分必要。笔者阐述了建立输油管道完整性管理体系的构想,提出了管道完整性管理模式,研制开发了管道完整性管理平台,实施了系列管道完整性管理活动,取得了应用实效,为在役输油管道的完整性管理实践提供了借鉴。

1 管道完整性管理体系构建

有效地开展各项完整性管理活动,必须建立相应的管理体系。作为管道运营企业内部生产管理体系的组成部分,完整性管理体系包括组织机构、活动规划、机构职责、例行做法、程序、过程和资源,及运营企业的完整性管理方针、目标和指标等管理方面的内容。管道完整性管理体系还可以描述为:管道运营单位有计划,且协调动作的管理活动,其中有规范的作业程序,文件化的控制机制,通过有明确职责的组织结构来贯彻落实,目的在于预防管道事故的发生,而不是事故后的被动响应。

图1是管道完整性管理体系的运行模式[6]。完整性管理体系的核心是承诺与方针,即制定管道完整性管理的方针并确保对实现完整性管理目标的承诺。管道运营单位管理层对管道完整性管理体系建立和实施的认可和承诺,是构建完整性管理体系最基本的要求。实践证明,领导的决心和承诺,不仅是运营单位能够推进管道完整性管理的内部动力,也是动员单位各部门和员工积极投入管道完整性管理体系运行的重要保证,领导的支持与参与程度直接影响管道完整性管理体系的建设和进度[7-8]。

图1 管道完整性管理模式

方针是运营单位对其在管道完整性管理方面的目标、意向和原则的声明。实施管道完整性管理体系的全过程都是在方针的指导下进行的,方针由运营单位的最高管理者制定,是指导思想和行为准则,所有与管道完整性管理有关的活动,都是在这一大前提下进行的,全部计划、措施、行动都应符合方针,为目标服务。良好的方针,能指导运营单位有效地实施和改进其管理体系;同时,所制订的方针也在此过程中得到必要的修正。

围绕管道完整性管理的方针与承诺,遵从PDCA管理模式,实现管道完整性管理的目标。

(1)计划。管理计划是实施管道完整性管理活动的基础。通过分析管道完整性管理的现状,找出问题,分析各种影响因素或原因,查明主要影响因素,针对主要原因制定措施计划。具体计划内容可包括管道完整性数据收集、危害因素识别与风险评价、管道完整性检测、管道完整性监测、管道完整性评价以及管道风险减缓措施等。

(2)实施。执行、实施计划,包括管道防护、监测、检测和测试活动的落实,管道日常检测和年度审查等。为了有效地实施,应提供为实现管道完整性管理方针和承诺所需的能力和保障机制,特别是组织保障,完整性管理涉及管道运行的各部门,管理内容交叉和横跨于工程、技术、运行维护、HSE管理等多部门的职责。因此,需要设立或指定专门的管理部门,建立起专业化分工明确、管理职责到位的管理体系与运行机制,各项活动应有明确的职责分工。

(3)检查。即确认实施方案是否达到了预期要求,方案是否有效,需要进行效果检查后才能得出结论。将采取的对策进行确认后,对采集到的证据进行总结分析,把完成情况同目标值进行比较,看是否达到了预定的目标。如果没有出现要求的结果,就应该确认是否严格按照计划实施对策,这就要求重新制订最佳方案。

(4)改进。以改进完整性管理总体绩效为目标,评审并不断改进管道完整性管理体系。包括总结成功经验,制定或修改工作规程、检查规程,审查有关规章制度;修订基于风险的检测计划,辨识运行和维修程序需要改进的地方,提出改进完整性管理方案的建议;执行纠正和补救措施,审查计划的落实情况等。

2 管道完整性管理体系实施要点

2.1 应按过程方法进行管理

管道完整性管理是建立在过程方法论基础上的管理方法,它将每一个过程划分为过程的输入、过程活动本身、过程的输出以及对过程活动的检查等环节,每一环节都需进行管理控制。通常一个过程的输出应该是下一过程的输入。运用该管理模式就是要对管道完整性管理活动的内容从过程方法的角度进行分析、管理和控制。

2.2 文件化的控制机制

实现管道完整性管理的目标,就需要制订体系文件来表达明确的要求和信息,使工作人员目标一致,统一行动。并通过管理体系文件来传递所需信息,利用这些信息,实现完整性管理活动的目标和持续改善,评价体系的有效性和执行的效率,为完整性管理活动提供指南,同时使完整性管理活动具有可追溯性、重复性及为活动结果提供客观证据等。完整性管理体系文件应当覆盖完整性管理的各项关键技术以及具体做法,并符合法规的要求。

2.3 必须是闭环的系统管理

戴明管理模式的4个阶段不是孤立的,它必须形成4个阶段的环状闭合,而且是一环接一环的循环进行过程。所以在进行完整性管理工作时,应当注意管理的闭合及系统管理。在上一个闭合循环完成后,转入下一个循环。

2.4 持续改进

完整性管理体系是一个不断变化发展的动态体系,其设计与构建也是一个不断发展和交互作用的过程,随着时间的推移,体系构架及其要素不断设计和改进,达到管道最佳运行状态,实现良性循环。

3 信息支持平台研发

信息平台支持管道完整性管理体系运行过程的信息沟通,它是管道完整性管理的基础[9-11],对保证完整性管理顺利进行具有重要意义,也是构建管道完整性管理体系主要内容之一。

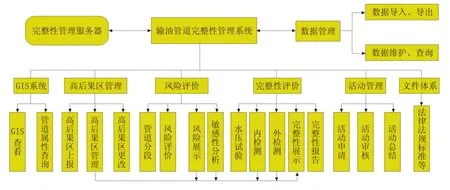

基于管道完整性管理体系运转的需要,研发了鲁宁输油管道完整性管理软件系统,软件的功能模块如图2所示。支持数据管理、GIS信息展示、高后果区管理、风险评价、完整性评价、活动管理等管道完整性管理的主要工作,可以充当管道完整性管理的平台。

图2 管道完整性管理系统功能模块图

4 应用情况

基于构建的管道完整性管理体系,依靠开发的管道完整性管理的信息支持平台,完成了鲁宁管道的数据收集与整合、管道危害因素识别与风险评价、管道完整性评价以及管道维护与维修等管道完整性管理活动,取得了很好的应用效果。

4.1 数据收集与整合

通过查找鲁宁管道的原始资料、历年的管道施工与维护资料,并进行专项测绘与检测,获取了较为完整的管道数据资料,主要分为3个部分:

(1)基础地理及周边环境测绘数据。包括管道地理数据(测绘数据)、环境地质信息(地质灾害、地震、洪灾);公共安全支持信息(医院、消防站、公安局等);气象、水文地质信息;社会经济信息(人口、城市规划等)。

(2)管道专业数据。包括设施、事件支持、阴极保护、中心线、隐患、检测、运行7大类数据,以及若干实体、关系和值域。

(3)完整性管理数据。包括管道本体数据、第三方失效与统计数据、内检测数据、外腐蚀直接评价数据库和日常检测数据等。

4.2 管道危害因素识别与风险评价

对鲁宁管道全线进行高后果区识别,如图3所示。高后果区识别的准则参照相关标准[12],识别高后果区78处,从分析结果来看,管道全线接近70%的地区为HCAs段,主要是3方面的因素:①人口密集区域;②铁路、国道、高速路、省道等交通设施;③季节性河流、水库、湖泊、池塘等水体。

图3 管道高后果区总览

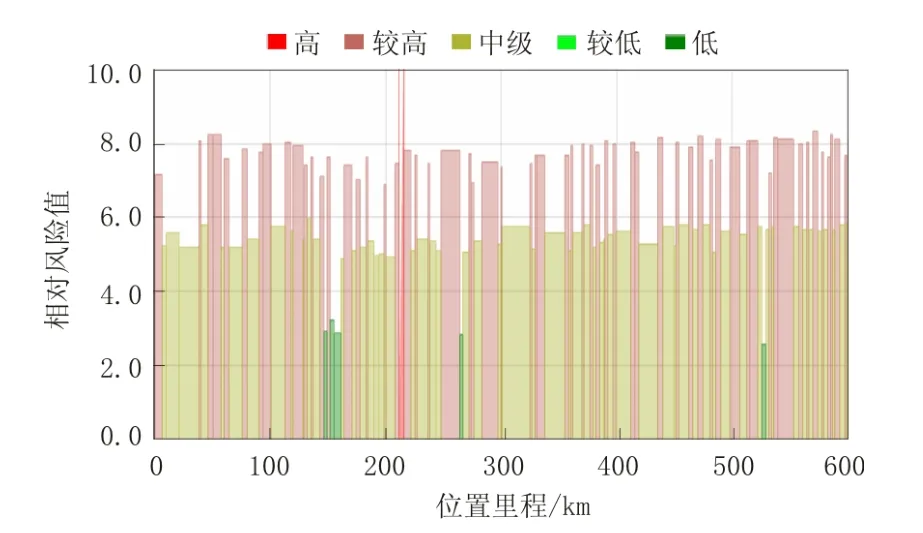

对管道全线进行了风险评价[13],以期根据各管段情况的差异对其相对风险的大小进行排序,为综合考虑可操作性及社会经济等因素采取风险削减措施提供参考依据。在对管线进行风险评估时,首先应划分管段。鲁宁管道风险评价的分段原则:①泵站、地域分界线;②人口等级;③管材分界点;④穿跨越;⑤防腐层;⑥土壤。遵循这一原理,鲁宁管道划分为131段,各段风险状况如图4所示。其中,高风险管段占0.77%,较高风险管段42.7%,中等风险管段52.72%,较低风险管段0%,低风险管段3.81%。

4.3 管道全面完整性评价

图4 管道风险分布

基于危害因素识别与风险评价结论,对鲁宁管道进行了全面完整性评价,包括管道内检测以及管道外腐蚀直接评价。

4.3.1内检测评价

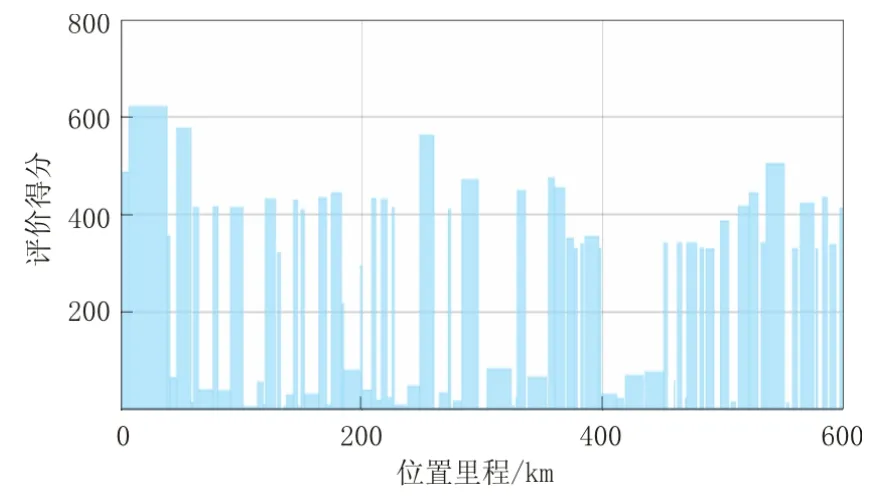

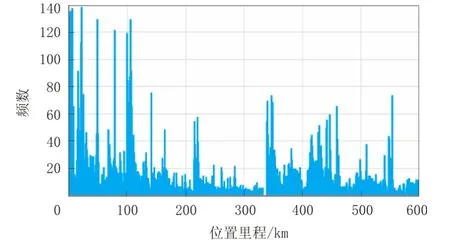

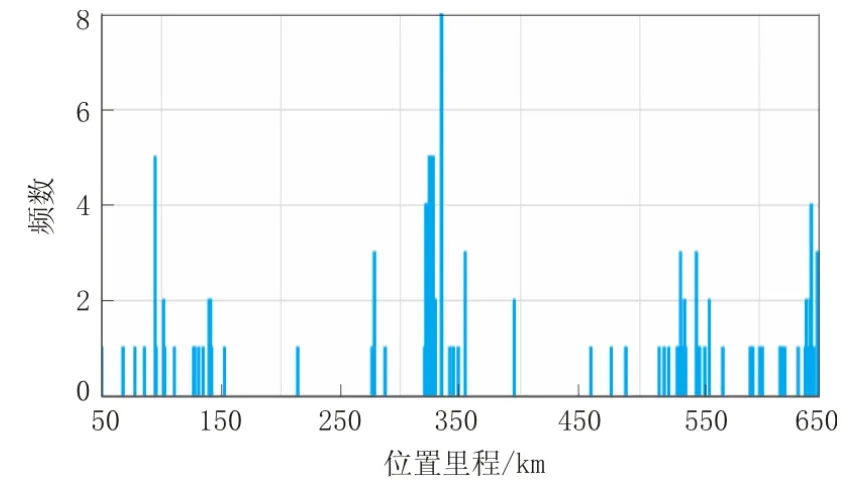

管道内检测包括测径检测和漏磁检测,检测发现,腐蚀、凹陷、焊缝缺陷在管道上的分布如图5~图7所示。

图5 管道腐蚀缺陷分布

图6 管道凹陷分布

图7 管道裂纹缺陷分布

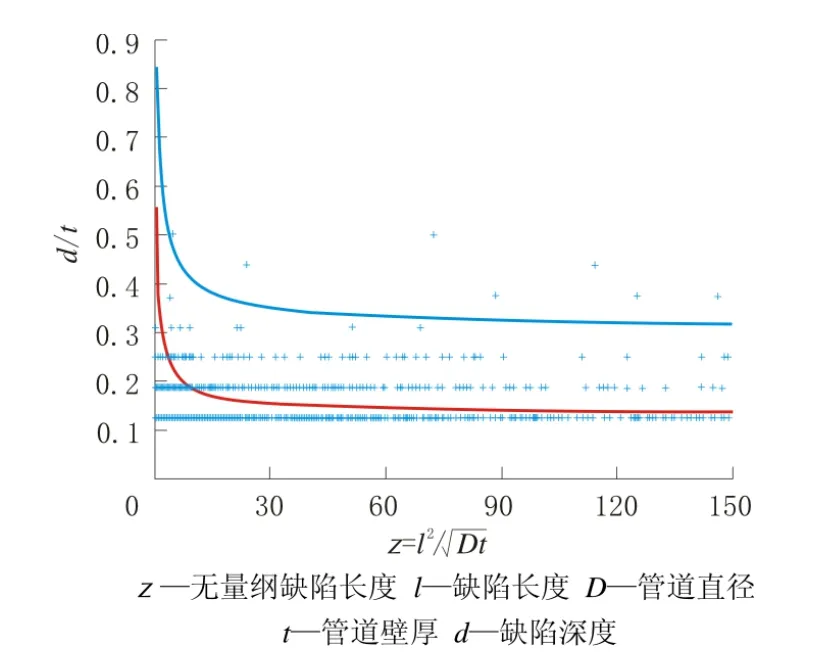

全线共检测出腐蚀缺陷104 045处,采用ASME B31G―2009标准[14]对腐蚀缺陷进行评估,如图8所示。从图中可看出,在当前压力下需维修缺陷14处,而在管道原始设计压力下需维修缺陷达114处,这说明在管道设计寿命后期或超期运行期间,管道的维护工作量相当大,适当降低管道的运行压力是比较经济的做法。

全线共检测凹陷207处,参照ASME B31.8S标准,分别采用基于应变判据[15]和基于深度判据。基于深度的判据简单易用,但不太准确;而基于应变的判据要求精确的检测数据,对管道内检测器精度要求较高。图9为一处凹陷的检测结果,凹陷深度5.9%,采用3次样条插值的方法计算管道的应变为11.7%,远超过6%的允许值。结合基于应变和基于深度的准则,207处凹陷中需要维修的凹陷96处。

图8 管道腐蚀缺陷评估图

全线共检测出1 467处焊缝异常,由于此次内检测不能标定焊缝缺陷深度和长度,不能对每一处焊缝异常进行评价计算,但考虑到焊缝缺陷的危险性较大,对焊缝异常处均需开挖,进行无损探伤,验证焊缝处是否有裂纹存在,对发现的裂纹缺陷要求修复。

图9 管道凹陷轮廓

4.3.2管道外腐蚀直接评价

鲁宁输油管道外腐蚀直接评价项目共27项,检测项目见表1,评价结果汇总见表2。评价发现,管道防腐层破损点1 917处,其中102处破损点评价为“严重”;管道防腐层绝缘质量评价为“差”、“劣”的管段占管线全长的69%,出现这种现象的原因是沥青玻璃布防腐层使用时间太长,老化严重,部分防腐层甚至完全粉化,无法测试其性能参数;全线的阴极保护率为100%,但约16%的管段处于过保护状态,这是因为管道防腐层的绝缘质量较差,为使全线的阴极电位达到要求,就不得不提高一些阴极保护站的恒电位仪的输出电压,而过保护又加速了防腐层的老化和剥离,形成恶性循环。解决这一问题的有效途径是更换不合格的防腐层,对防腐层进行大修。

表1 管道检测项目

表2 管道外腐蚀直接评价结果汇总

4.4 维护与维修

基于管道内检测及外腐蚀直接评估的结果,对部分管道进行了维修,特别是对内检测评价中的14处缺陷,以及外腐蚀直接评价中防腐层质量为劣的187.4 km管道的防腐层进行大修,对管道埋深不够、杂散电流、地面占压等问题进行了必要的整改。

4.5 应用情况总结

就完整性管理体系应用情况来看,领导重视管道完整性管理,积极构建管道完整性管理体系,进行了管道全面完整性评价,基于管道全面完整性评价,落实了管道全面治理措施,包括更换管道外防腐层、管道本体缺陷修复和管道改线等,极大地改善了管道的本质安全性,但是完整性管理体系在以下方面仍需要改进:

(1)管道完整性管理体系文件尚不系统,需要进一步完善,使管理和实施执行人员目标一致,行动统一;

(2)尚未建立完善的完整性管理相关的绩效指标体系,应制定、分解、落实和考核完整性管理绩效指标;

(3)加强对管道事故和危害事件的相关措施进行落实和跟踪。

5 结论

(1)构建了管道完整性管理体系,建立了基于“计划—实施—检查—改进”循环的持续改进的管道完整性管理模式,开发了管道完整性管理的信息平台,通过管道完整性管理体系的应用,保障了管道的安全运营,提升了管道管理的水平;

(2)通过全面完整性评价,摸清了鲁宁管道现状,发现管体、防腐层、阴极保护系统、运行参数以及周边环境等方面存在的问题,评价了鲁宁管道的承压能力以及现行运营工艺参数条件下不同区段管道的安全性,为该管线生产调度、技术改造和安全维护提供了可靠依据;

(3)今后管道完整性管理体系建设的重点是:建立健全完整性管理组织架构,制定齐全的完整性管理体系文件,完善完整性管理信息平台,并通过全面实施完整性管理,重点突破完整性管理关键环节和技术难点。

参考文献:

[1]ASME B31.8S—2010,Managing System Integrity of Gas Pipelines[S].

[2]API Std 1160—2001,Managing System Integrity for Hazardous Liquid Pipelines[S].

[3]杨筱衡,严大凡.逐步实施我国油气管道的完整性管理[J].天然气工业,2004,24(11):120-123.

[4]赵新伟,李鹤林,罗金恒,等.油气管道完整性管理技术及其进展[J].中国安全科学学报,2006,16(01):129-135.

[5]董绍华,杨祖佩.全球油气管道完整性技术与管理的最新进展[J].油气储运,2007,26(02):1-17.

[6]董绍华.管道完整性管理体系与实践[M].北京:石油工业出版社,2009.

[7]KISHAWYA H A,GABBAR H A.Review of Pipeline Integrity Management Practices[J].International Journal of Pressure Vessels and Piping,2010,87(07):373-380.

[8]徐龙君,陈坤.基于PDCA模式的化工企业安全文化探讨[J].工业安全与环保,2007,33(04):60-62.

[9]帅健,王晓霖,牛双会.基于C/S网络模式的管道完整性管理系统[J].石油学报,2010,31(02):327-332.

[10]帅健,党文义.油气管道完整性评价与管理软件[J].天然气工业,2006,26(05):108-110.

[11]薛光,袁献忠,张继亮.基于完整性管理的川气东送数字化管道系统[J].油气储运,2011,30(04):266-268.

[12]SY/T 6648—2006,危险液体管道的完整性管理[S].

[13]帅健,狄彦.输油管道的风险评价[J].油气储运,2009,28(02):5-9.

[14]ASME B31G—2009,Manual for Determining the Remaining Strength of Corroded Pipelines[S].

[15]杨琼,帅健.凹陷管道的工程评定方法[J].石油学报,2010,31(04):649-653.