电化学法制备辛酸亚锡新工艺

王亚雄

(昆明贵金属研究所,云南昆明 650106)

电化学法制备辛酸亚锡新工艺

王亚雄

(昆明贵金属研究所,云南昆明 650106)

采用电化学法代替传统的复分解法制备辛酸亚锡,研究了电解质、搅拌速度、电流密度、电压、温度、电极材料及抗氧化剂等诸多因素对辛酸亚锡产品质量的影响,并获得了最佳工艺参数。实验结果表明,在以浓度为6 mol/L氯化钠为电解质、以金属锡为阳极、以钛板为阴极、阳极电流密度为100~120 A/m2、阴极电流密度为800~1 000 A/m2、搅拌转速为100 r/min、电解液温度为60~70℃,同时加抗氧化剂的情况下,可制备得到亚锡质量分数为28.32%、全锡质量分数为29.23%的辛酸亚锡产品。

电化学法;辛酸亚锡;金属锡;复分解法

2 -乙基己酸亚锡俗称辛酸亚锡,是一种重要的锡化合物,广泛用于塑料、泡沫、橡胶制品中作催化剂和稳定剂。据调查,中国仅用于聚氨酯软质泡沫塑料中作催化剂的辛酸亚锡年需求就在1 000 t以上,且90%以上依赖于进口。而且,随着科技的不断发展,辛酸亚锡的应用领域也在不断扩大。因此,可以预见,进行辛酸亚锡制备新工艺的研究并使其产业化,将具有十分重要的现实意义。目前国内外制备辛酸亚锡大多采用醛歧化法、酸酐法和复分解法[1]。用电化学法制备辛酸亚锡未见工业化生产方面的报导。与传统的方法相比,电化学法具有生产过程控制稳定、操作简单、规模化生产成本低及产品质量好等特点。因此,对电化学法制备辛酸亚锡新工艺进行研究,替代目前国内外广泛采用的复分解法,对提高辛酸亚锡产品质量,降低成本,提高产品市场竟争力具有重要的意义[1]。

1 实验部分

1.1 基本原理及流程

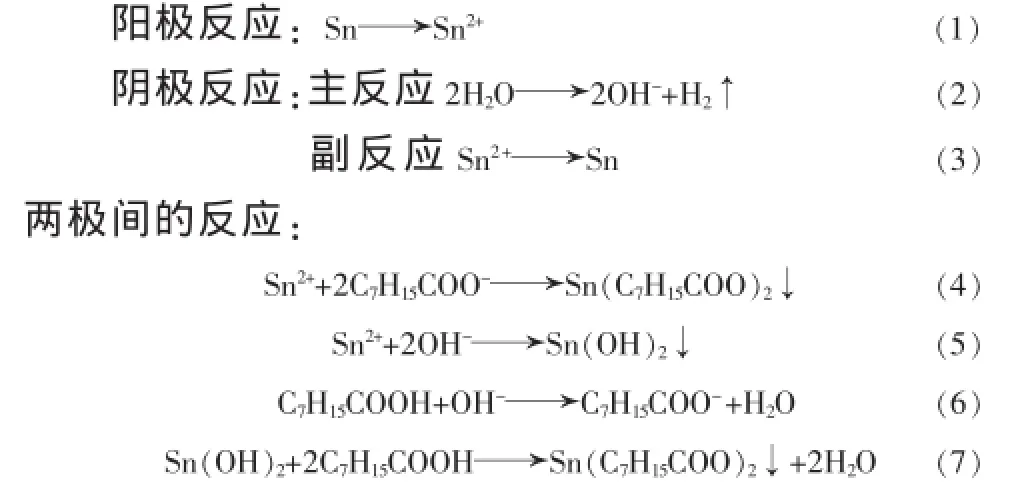

电化学法制备辛酸亚锡,是以金属锡为阳极,以不锈钢、钛或石墨作阴极,以碱金属盐这样的强电解质为电解液,电解槽中放入异辛酸和抗氧化剂。使用阴极、阳极产物与异辛酸在电解槽中一次性合成辛酸亚锡是本工艺的特点之一。当有电流通过时使阳极溶解,从而与阴极产生的氢氧根及异辛酸反应生成辛酸亚锡,将产品取出后进行提纯(如有必要可用溶剂进行萃取),得到辛酸亚锡产品。在电解过程中有如下一些反应发生:

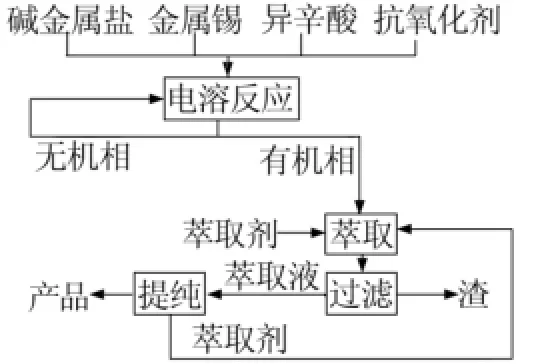

辛酸亚锡产品生成后,由于其密度较大能够沉于电解槽底部,产品容易取出并进行提纯,且电解液可重复使用。电化学法制备辛酸亚锡工艺流程见图1。

图1 电化学法制备辛酸亚锡工艺流程图

1.2 实验原料及设备

金属锡,规格为1﹟;2-乙基己酸,工业级;碱金属盐,工业级;溶剂油,规格为120号;抗氧剂,化学纯。

200A硅整流器;150 L电化反应釜;2 m2不锈钢板框过滤系统;200 L不锈钢真空蒸馏系统。

2 实验结果与讨论[2-3]

2.1 电解质及浓度选择

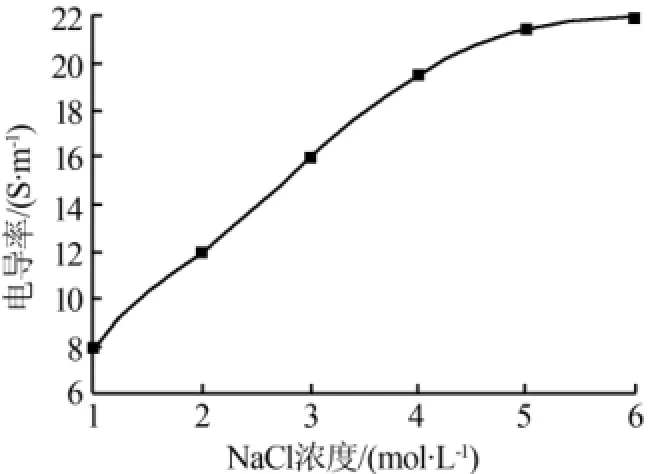

由于异辛酸和辛酸亚锡本身不导电,为了使反应得以顺利进行,选择一种导电性能好的强电解质作电解液是必要的。由于辛酸亚锡在酸性和碱性环境中均会产生分解,因此所选择的这种强电解质必须是中性的。氯化钠不仅价格低,导电性能好,而且在电解过程中由于氯化钠的氯离子对阴极具有较大的去极化作用,因此是一种较理想的电解质。

电解液的电导率是影响槽电压的重要因素,电导率的降低导致槽电压的升高,从而造成电流效率降低,这一影响尤以高电流密度时为甚。图2为氯化钠的电导率与浓度的关系曲线图。由图2可以看出,对同一电解质而言,其浓度增大,电导率也相应增大,但达到某一数值后再增大电解质浓度,电导率增加不大。为了使电解液的电导率在特定的条件下达到最佳值,选择一定浓度的强电解质尤为重要。氯化钠浓度为6 mol/L时具有较高的电导率。

图2 氯化钠浓度与电导率的关系

2.2 混合搅拌速度选择

本实验所用电解液pH约为4,而Sn2+开始沉淀的pH仅为2.12。因此,当电解开始后,随着阳极锡的不断溶解,其与阴极产生的OH-最初以Sn(OH)2的形式沉淀。由于异辛酸密度小于电解液密度,会产生明显的分层现象,此时两极间化学反应和化学平衡速度主要取决于动力学因素,故采用适宜的混合搅拌方式使异辛酸与电解液中的Sn(OH)2充分混合是必要的(也可以在电解槽内加入一种既可以溶于电解液,又可以溶于异辛酸和辛酸亚锡的溶剂,而不需搅拌)。混合搅拌的结果可使电解液中的锡在到达阴极以前就生成不溶于水的辛酸亚锡,使电解液中的锡离子浓度始终保持在最低限度,从而减少其在阴极的析出。另外,适当的搅拌作用可促进离子扩散,从而降低浓差极化作用。不过,搅拌过快会导致Sn2+的氧化加剧,同时降低电流效率。在这种情况下可采取适当的惰性气氛保护。当然,不论采取何种搅拌方式,搅拌的速度必须是以控制反应过程中所产生的Sn(OH)2按式(7)反应完全为基准,否则导致Sn(OH)2的大量沉淀,使反应无法正常进行。另外,确定搅拌转速的快慢还与电解液温度、电流密度和电解时间有关。实验得出搅拌转速为100 r/min较为合适。

2.3 电流密度选择

在本实验中,就生成辛酸亚锡产品而言,在阴极析出的金属锡越多,进入辛酸亚锡产品的金属锡则越少,电流效率越低。为了尽量减少锡在阴极的析出,试验了多种阴极隔膜,但由于粘性有机物的存在易堵塞隔膜孔,故均未取得满意的结果。实验发现,增大电流密度不仅可提高劳动生产率,同时可大大降低锡在阴极的析出量,从而提高了电流效率。这可能是由于阴极产生的氢气在其周围形成了一个气体保护膜,较高的电流密度使阴极单位面积产生的氢气量增加,保护膜变得更严密,锡离子不容易穿过气膜在阴极析出。不过电流密度越大,氢超电压也越高;另外,电流密度越大,槽电压和电化学极化相应也越大,会造成阳极的钝化。因此,选择适宜的电流密度也很重要。实验得出的适宜电流密度:阴极为800~1 000 A/m2,阳极为100~120 A/m2。

2.4 电压选择

混合电解质溶液的电导率较之含有高电导率成分的单一溶液低。并且当电解液中含有非导电性的气泡和悬浮物时,则会降低溶液的表观电导率,从而导致槽电压升高。因此对本工艺而言,电解过程中由于异辛酸的加入、氢氧化亚锡和大量氢气的产生及高的电流密度,同样使槽电压升高。所以实验得出的适宜电解电压远远大于锡的理论分解电压,为6~12 V。

2.5 不同阴极材料的影响

许多金属上的氢超电压服从塔菲尔公式(η=a+blgI),式中经验常数a的数值主要取决于电极材料,同时还与溶液的组成有关。在不同的电极上a值相差很大,表明不同的电极表面对氢的析出过程有着不同的“催化能力”。氢超电压越低的阴极电极材料,其氢的析出趋势越大。故对制备辛酸亚锡而言,应使用低氢超电压金属作为阴极材料。图3为不同阴极材料对电流效率的影响。图4为不同阴极材料对辛酸亚锡产率的影响。

图3 不同阴级材料对电流效率的影响

图4 不同阴级材料对产率的影响

由图3、图4可以看出,由于氢在铂极上的超电压较其他电极材料小,增加了氢的析出趋势,故以铂作阴极有较高的电流效率和产率,生成辛酸亚锡的速度较快,其次为钛极和不锈钢极。考虑到生产的实际情况,铂电极太贵,故可采用钛材作阴极。

2.6 温度的选择

氢的超电压除与阴极材料、电流密度有关外,还与电解液的温度有关。提高电解液温度不仅有利于降低氢的超电压,从而增大氢的析出趋势,减少海绵锡的析出量,还可以降低槽电压。因而温度的高低将直接影响到反应的速率和电流效率的大小。温度越高越有利于反应速度的加快和电流效率的提高。但过高的温度会使电解液中的二价锡氧化,不利于二价锡含量的提高,甚至会加剧辛酸亚锡和氢氧化亚锡的分解,生成异辛酸和氧化亚锡,从而降低了产品的锡含量和转化率。实验发现有如下两步副反应存在:

图5是温度对转化率的影响。图6是温度对辛酸亚锡锡含量的影响。由图5、图6可以看出,综合温度对转化率和产品锡含量的影响,选择适宜的温度为60~70℃。

图5 温度对转化率的影响

图6 温度对产品锡含量的影响

2.7 抗氧化剂的选择[4]

抗氧化性能的好坏是衡量辛酸亚锡产品质量好坏的一个重要指标。因此,在电解开始前就加入一定配比的抗氧化剂不仅有利于产物中二价锡含量的增加,而且有助于转化率的提高。但加入太多抗氧化剂会使产品颜色加深同时也增加了生产成本。实验发现,加入两种具有协同作用的抗氧化剂比加入任何一种相同质量的抗氧化剂,产品的转化率及纯度均要高。表1是将辛酸亚锡产品(50 mL)暴露于空气中,每间隔24 h混匀样品并分析其中亚锡含量的变化情况所得结果及与国外产品抗氧化性能比较情况。由表1可以看出,与国外同类产品比较,实验产品具有相对较好的抗氧化性能。

表1 实验产品与进口产品抗氧化性能比较

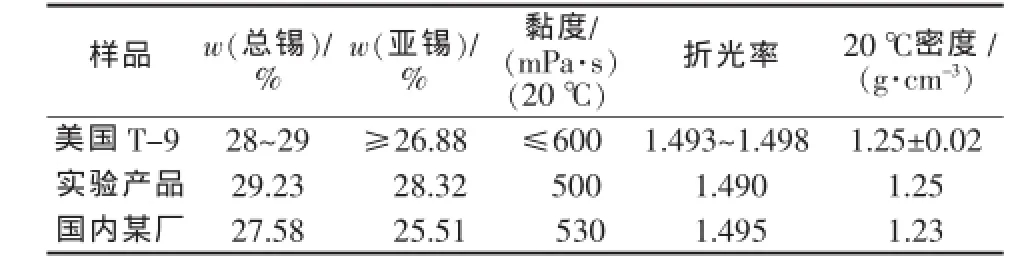

3 产品质量及试用

表2为国内外产品与实验产品性能对比。表3为最佳工艺条件下的重现性实验结果。由表2和表3可以看出,实验所得辛酸亚锡产品质量已完全达到或超过了国内外产品质量。

表2 辛酸亚锡产品性能对比

在以上实验的基础上,完成了300 t/a规模半工业扩大试验,试验证明电解法制备辛酸亚锡的工艺技术是可行的。试验所得产品经曲靖塑料二厂等多个用户进行海绵连机发泡试用证明,辛酸亚锡产品质量稳定可靠,各项性能指标已完全达到或超过了进口产品,完全可以替代进口产品用于不同规格、不同生产工艺的软质聚氨酯泡沫塑料的生产。

表3 辛酸亚锡重现性实验结果

4 结论

1)实验证明,电化学法制备辛酸亚锡的工艺是可行的。最佳工艺条件为:以浓度为6 mol/L的氯化钠为电解质,以金属锡为阳极,以钛板为阴极,阳极电流密度为100~120 A/m2,阴极电流密度为800~1 000 A/m2,搅拌转速为100 r/min,电解液温度为60~70℃,同时加入两种具有协同作用的抗氧化剂。2)与传统工艺复分解法相比,该工艺流程短、操作控制简单,且产品质量和稳定性均有了较大提高。该工艺采用1﹟精锡为原料,替代价格较高的氯化亚锡,同时不需要消耗大量的碱,可大大降低生产成本。由于采取完全闭路循环,该工艺生产过程无三废排放,作业环境较好。该工艺为国内首创,填补了这一领域的生产技术空白。所生产的产品经用户使用后证明,已完全可以替代进口产品,可为国家节约大量外汇。

[1]王志刚,王向荣,周毅,等.辛酸亚锡制备工艺研究[J].太原工业大学学报,1995,26(1):74-77.

[2]寥维林,王生生,黄俐研,等.电解法制备高纯异辛酸亚锡的研究[J].精细化工,1995,12(3):64-66.

[3]丁敦敦,吴广文,陶凌云,等.直接法合成2-乙基己酸亚锡新工艺研究[J].广州化工,2010,38(12):134-136.

[4]王刚,王鉴,王立娟,等.抗氧剂作用机理及研究进展[J].合成材料老化与应用,2006(2):38-42.

联系方式:w_yaxiong@sina.com

New technology for preparation of stannous octoate by electrochemical method

Wang Yaxiong

(Kunming Institue of Precious Metals,Kunming 650106,China)

Stannous octoate was prepared by electrochemical method instead of conventional double decomposition method. Effects of electrolyte,agitation speed,current density,voltage,temperature,electrode materials,anti-oxidants,and many other factors on the preparation of stannous octoate were investigated,and the optimum process parameters were obtained.Experiment results show that,taking 6 mol/L sodium chloride as electrolyte,metal tin as anode,and titanium plate as cathode,under the conditions of anode current density at 100~120 A/m2,cathode current density at 800~1 000 A/m2,agitation speed of 100 r/min,electrolyte temperature at 60~70℃,while adding some antioxidant,stannous octoate product containing 28.32%(mass fraction)Sn2+and 29.23%(mass fraction)total Sn can be obtained.

electrochemical method;stannous octoate;metal tin;double decomposition method

TQ134.32

A

1006-4990(2013)07-0038-04

2013-01-26

王亚雄(1966—),男,本科,高级工程师,从事有色冶金技术、新材料及精细化学产品研究开发工作,已发表文章10篇。