大枣去核切片集成设备的设计与试验

文怀兴 李新博 史鹏涛 王宁侠

WEN Huai-xing LI Xin-bo SHI Peng-taoWANG Ning-xia

(陕西科技大学机电工程学院,陕西 西安 710021)

(Department of Mechanical and Electrical Engineering,Shaanxi University of Science and Technology,Xi’an,Shaanxi 710021,China)

在大枣深加工中,去核、切片是重要的加工工序[1,2]。目前,大枣去核、切片主要采用的是人工去核、切制,或人工去核机器辅助切片。该方式生产效率低,劳动强度大,对操作者易造成伤害,同时卫生条件差。

目前,中国已有科研院所、企业对大枣去核机、切片机进行了研究并取得了一些成果。中国专利 ZL 01229251.6[3]提出半自动硬枣去核划皮机,但其需手工对大枣排队、上料和去核,生产效率较低。中国专利200610107231.8[4]提出去核机,采用水平转位上料,容易将枣挤扁、压碎,且主要适用于加工半干枣。泊头市博屹机械有限公司生产规格为GJDZQH的大枣去核机,该去核机控制核心由PLC编程器和人机界面组成,其中大枣定位由机械手完成[5]。该设备定位好、去核率高,但产品造价高、结构过于复杂。中国专利200920033989.0[6]提出了一种大枣自动切片机,采用锯齿形动刀机构送料,定刀机构切片。该动刀送料机构为锯齿形刀具,易对枣肉造成损伤,切片造碎率大。本试验提出一种双排滚链式去核切片集成设备设计方案,该方案有效解决了自动排队上料、定位去核和快速切片等技术难点,而且能实现双排去核、切片机构同时工作,结构简单、紧凑,生产效率高,实现了大枣去核与切片的有效集成。

1 总体方案设计

1.1 结构与工作原理

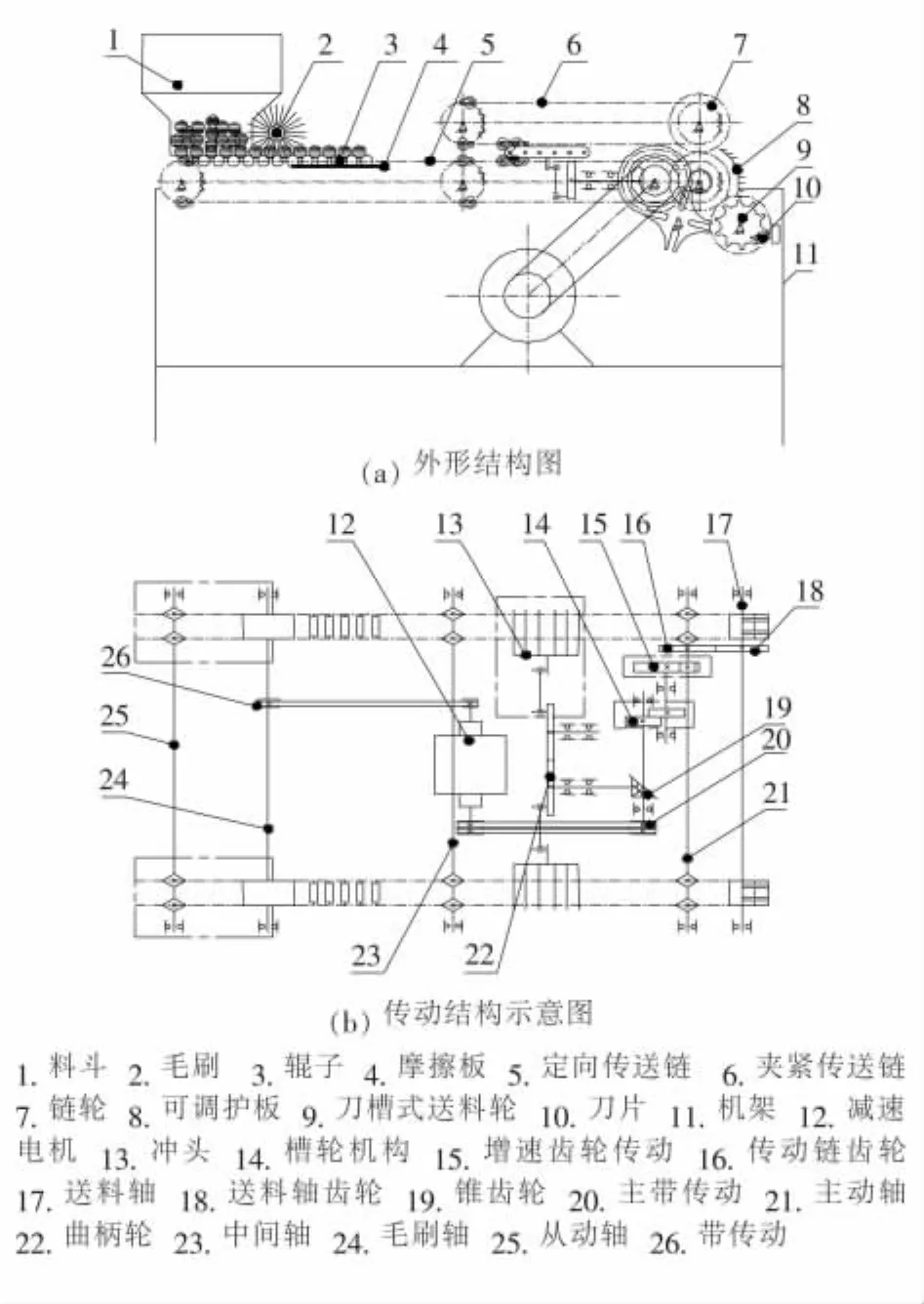

本试验在对国内外相关文献与资料分析[7-11],和对中国现有去核、切片设备存在问题研究的基础上,综合考虑中国大枣本身结构特点及大枣加工工艺,提出了如图1所示设计方案。

该设备主要由一个传动机构,两对自动上料排序机构、定位夹紧机构、去核机构和切片机构组成。上料排序机构主要由料斗1、辊子3、定向传送链5和毛刷2组成。定位夹紧机构由分别带有辊子3的定向传送链5和夹紧传送链6组成。去核机构主要由曲柄轮22、冲头13组成。其中冲头13部分由插杆27、顶杆28和导向杆30组成。切片机构主要由可调护板8、刀槽式送料轮9和刀片10组成。传动机构主要由减速电机12、主带轮20、锥齿轮19、槽轮机构14、增速齿轮传动15、主动轴21、从动轴25构成。

如图1减速电机12将动力传送给主皮带轮20、锥齿轮19、槽轮机构14、增速齿轮传动15等传动机构,传动机构又将动力分别传递给上料排序机构、定位夹紧机构、去核机构和切片机构。槽轮机构14的间歇运动,带动上料、夹紧、切片三大机构实现间歇式运动。

图1 设备结构示意图Figure 1 Schematic diagram of equipment

其主要工作过程:大枣由料斗1上料,经毛刷2成单排排列,位于两辊子3间;辊子在摩擦板4作用下,产生自转,并带动大枣一同旋转使大枣轴线与辊子轴线一致,实现大枣自动定向排序;重叠枣则被毛刷2扫回料斗1重新排序[12,13]。然后大枣由定位夹紧机构的辊子3定位夹紧。在传送链停歇间歇,去核机构的插杆27由曲柄轮22带动冲核,再由固定于导向杆30上的顶杆28将枣核顶出,实现枣与核的分离并保证果肉尽可能完整。去核后枣在可调护板8和辊子3夹持下输送到刀槽式送料轮9完成快速横向切片,并保证切片薄厚均匀,造碎率不大于5%。

1.2 主要技术参数

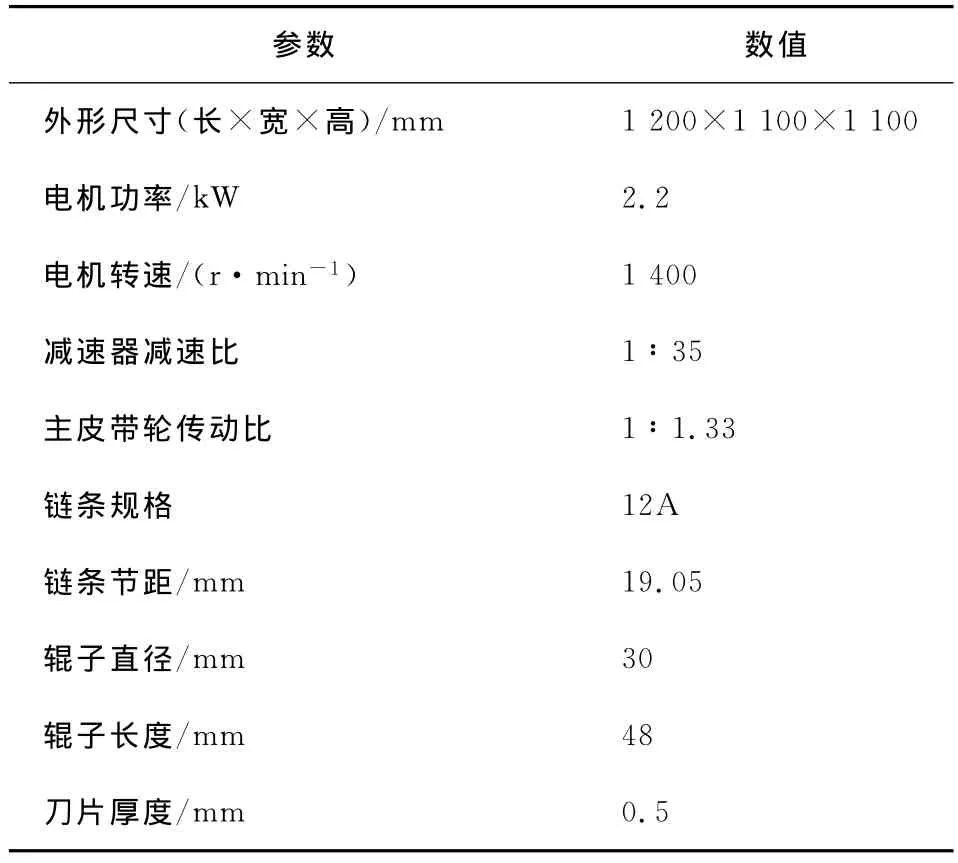

根据大枣加工企业的要求,确定去核切片集成设备生产率为250 kg/h,综合考虑大枣本身结构特点、加工工艺,去核、切片过程中的受力,以及设备所需承受载荷等因素,确定本设备主要技术参数见表1。

表1 技术参数Table 1 Technical Parameters

2 主要部件设计

2.1 定位夹紧机构设计

如图2所示夹紧机构是由两排垂直放置的链完成,下面一排长链是定向传送链5,用来输送大枣,并使大枣横向定位;上面一排短链是夹紧传送链6,用来配合长链把枣夹紧。两链中间都用辊子3连接。如图2,大枣定位由4个柱形辊子3相切夹紧,辊子3直径取d=30 mm,相邻两辊子3中心距为链节距的2倍,即a=2P=38.1 mm。由于冲核的时候链条会受到挤压,枣的轴线会稍偏离冲头轴线,为解决这一问题,可在冲核部位加一托板,将链条托住。托板设置为可上下调节的,当枣直径过大时,将上托板上调,下托板下调;当枣直径过小时,分别将上下托板反向调节即可。此设计适合加工大枣直径范围为18~35 mm。

图2 大枣定位夹紧机构Figure 2 Positioning clamping mechanism of jujube

2.2 去核机构设计

快速去核要求大枣在输送工位的停歇位置,即如图2所示,夹紧机构定位夹紧停歇期间,大枣轴线与去核机构冲头的轴线一致,实现1次冲核动作完成多个大枣的去核作业。要求去核效率高而且果肉完整性好。

2.2.1 去核原理 去核刀具的设计是决定去核机构能否成功去核的关键。另外,一定范围内,刀刃越锋利,切口越整齐,果肉的完整性就越好[14,15]。为此,本设备采用叼核原理(刀具为空心圆筒)去核。如图3(a)所示,冲头部分由插杆和顶杆构成,其中插杆为空心薄圆筒(刀头仅磨薄开刃),大小与枣核大小相当,顶杆为实心体。去核时,插杆从大枣一端快速插入,切断枣核与枣肉之间的连接组织,并给枣核施加足够的夹持力,使枣核随插杆一块退出。如图3(b)所示,当枣核随插杆退出枣肉时,枣核由顶杆顶出插杆,至此,完成整个去核过程。

图3 去核原理Figure 3 Pitting principle

2.2.2 去核机构设计及循环周期计算 如图4,去核机构采用双对心曲柄滑块机构,实现集成设备对去核的要求。插杆27由6个圆筒形刀具组成,由连杆29带动在导向杆30上作直线往复运动,实现叼核过程。顶杆28由6根对应实体杆组成,一端伸入插杆27中,一端固定于导向杆30上,完成顶核过程。

图4 去核机构Figure 4 Pitting mechanism

冲头属于易损坏关键零件。为了使机器不因冲头损坏而停止工作,遵循零件互换性原则,将冲头设计为单个零件。这样既节约成本,又便于受损时更换。

曲柄轮每转一周为一个循环周期T,则该集成设备可实现每回12颗枣冲核。以陕北大枣为原料,若平均每颗新鲜大枣重11.6 g,则去核机构生产率Q:

式中:

n—— 曲柄轮转速,r/min;

m——每颗枣的平均重量,g;

N——每个生产周期去核枣的个数。

则循环周期T=2.00 4 s≈2 s。由于本设备去核与切片协调运转,因此,整个集成设备循环周期也为2 s。

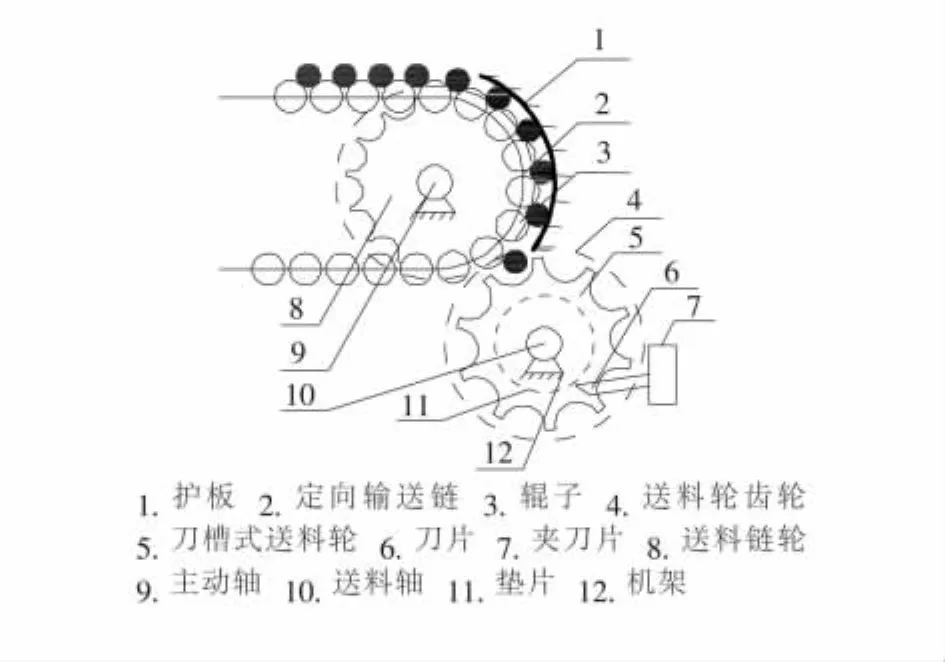

2.3 切片机构设计

2.3.1 主体结构与原理 如图5所示切片机构由可调护板1、刀槽式送料轮5、刀片6和传动机构四部分组成。设备工作时,动力由主动轴9输入,主动轴带动定向输送链2向前输送大枣的同时带动送料轮齿轮4转动,送料轮齿轮通过送料轴10带动刀槽式送料轮5旋转。

图5 切片机构示意图Figure 5 Schematic diagram of slicing mechanism

可调护板1固定于机架12,设备工作时,大枣在护板1与定向输送链辊子3共同夹持下,有序掉入刀槽式送料轮5U型刀槽内,大枣随着刀槽式送料轮5的旋转被快速、横向切置成环片状,实现该设备快速、横向切片功能。

2.3.2 主要部件设计 如图5可调护板1采用PVC弹性塑料材料制成,由弹簧、螺钉固定于机架12,其大小根据所加工大枣大小调节,可调范围约为0~8 mm。

刀槽式送料轮5由等厚度轮片叠夹而成,轮片层与层间由垫片11隔开。由于枣片厚度要求为5~6 mm,因而轮片与垫片均用3 mm不锈钢材料制成。

刀片组件由刀片6与夹刀片7组成。夹刀片厚度6 mm,刀片厚度0.5 mm,刀片一端由夹刀片固定于机架,刀片另一端则伸入刀槽式送料轮5层与层的间隙。

为了使送料链轮8与刀槽式送料轮5精确协调运转,保证大枣能顺利进入刀槽式送料轮5刀槽,该设备采用齿轮传动,即一对送料轮齿轮4。两齿轮齿数相等且送料链轮8与刀槽式送料轮5的转速、大小、辊子3间距和槽口节距大小都相同。

3 机构间运动协调性分析

由该设备去核、上料夹紧、切片机构相关技术参数,绘制工作循环图如图6所示。该设备工作循环周期为Tp。去核机构由A点到C点完成其冲核动作,在C点达到冲头最远极限位置;由C点到E点完成其顶核过程。由A点到B点,上料夹紧机构进行上料而切片机构正进行切片过程;由B点到D点上料夹紧机构正处于定位夹紧状态,而切片机构处于停歇状态。

图6 设备工作循环图Figure 6 Working cycle diagram of equipment

去核机构采用对心曲柄滑块机构,其冲核行程图与顶核行程图对称。BD段上料夹紧机构处于夹紧状态,在该段时间冲头能安全进出料夹运动区域(冲头从接近夹紧机构到伸入夹紧机构内部达到最远极限位置),而在BD段以外,刀具不能进入该区域,否则会发生干涉。显然上料夹紧机构最佳上料时间是冲头从A点出发,到冲头快要接近料夹运动区时,上料夹紧机构恰好完成上料正处于夹紧状态,这时两者间运动不会干涉,同时冲头有足够时间完成冲核动作。

图6可清楚表明本集成设备特点:间歇式上料、夹紧、切片,连续式去核。由图6知上料夹紧机构与切片机构每一个动作所用时间相同,说明二者协调性很好,即大枣去完核后,能顺利完成切片工作。

4 样机效果试验验证

4.1 试验方案

为了考量设备自动排序上料、去核、切片等综合性能,本试验对样机进行两项试验。试验所用大枣皆为当天采摘,长度为40 mm左右,直径26 mm同品种大枣;所用秤为上海友声电子计重秤3 kg/0.1 g电子台秤。

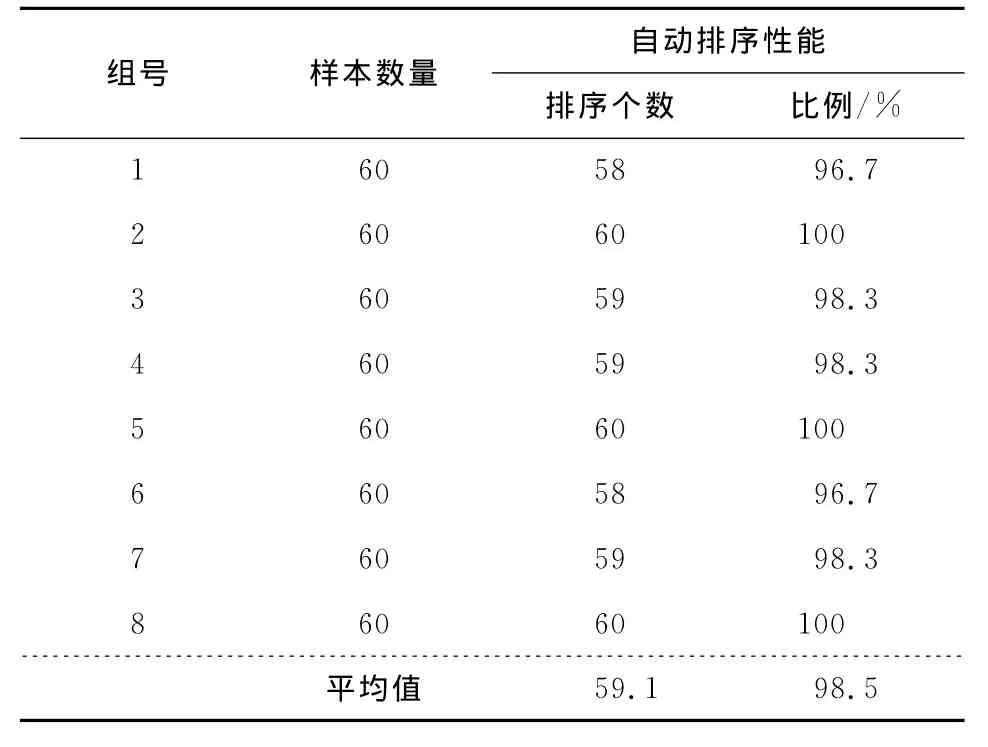

试验一:以60颗枣为一组,共8组。测试自动排序性能。试验数据见表2。

试验二:以1 kg枣为一组,共8组。测试去核切片性能。为减少误差,每组试验,称量完整枣片质量(每次称3次求平均值),则碎渣质量为样本质量与枣片质量之差。试验数据见表3。

4.2 试验指标

自动排序率≥95%;

切片造碎率≤5%。

4.3 试验结果分析

自动排序包括去核前的上料排序和去核后大枣有序进入刀槽式送料轮。由表2可知,在测试自动排序性能中,8组试验,平均每组自动排序个数59.1,平均每组成功自动排序率(自动排序个数与每组总数之比)达98.5%,其自动排序成功率远高于试验指标95%,说明该设备自动排序性能优良。

表2 试验一数据Table 2 Experiment 1 data

表3 试验二数据Table 3 Experiment 2 data

造碎率为切片后大枣碎渣质量与样本质量百分比。切片后大枣碎渣既包括去核所致碎渣,又包括切片过程所致碎渣,所以用造碎率能综合反映设备去核与切片性能。由表3可知,在测试去核切片性能中,8组试验,平均每组成品质量为0.958 4 kg,造碎率为4.16%。其中第2组造碎率为4.64%,远高于其它组数据。经调查分析,该组样本中含有2颗虫枣,因此在去核过程中造成过多碎渣,进而使整组造碎率偏高。但该设备平均造碎率依然低于试验指标5%,说明该设备去核切片性能良好。

5 总结

(1)本设计方案成功实现了去核、切片动作的集成,自动化程度高。经样机试验,其自动排序、去核、切片性能良好,切片厚度均匀。

(2)本集成设备,仅适用于长圆形枣。加工前,最好将大枣按大小提前分级,再根据枣大小调节托板与护板位置,确保去核、切片效果。

(3)本方案经样机试验生产率可达250 kg/h,与现有先去核再切片设备相比优势明显。

1 王洪友.大枣加工工艺及设备的应用研究[J].农产品加工·创新版,2010(11):66~68.

2 许牡丹,刘红梅,曾令军,等.高Vc香酥枣片的生产工艺[J].食品研究与开发,2010,31(4):65~67.

3 宁天德,崔志强.半自动硬枣去核划皮机:中国,01229251.6[P].2002-09-04.

4 梁睦,神会存,张雪松.一种红枣自动去核机:中国,200610107231.8[P].2007-03-28.

5 王小爱.红枣去核机的开发与研究[D].陕西:陕西科技大学,2010.

6 张鹏霞,党凯锋,于北京,等.大枣自动切片机:中国,200920033989.0[P].2010-08-25.

7 闫天翔,赵建国.履带式大枣自动去核机[J].轻工机械,2009,27(6):73~78.

8 梁睦.转盘式红枣自动去核专用设备[J].轻工机械,2008,26(4):35~37.

9 潘光洁,孙传祝,张志衫,等.揉搓式豌豆脱皮机研究与设计[J].食品与机械,2012,28(4):146~148.

10 张浩栋,张燕,梁栋.椰子滚切式剥衣机的设计[J].食品与机械,2013,29(1):167~169.

11 Demeulenaere B,Berkof R S.Improving machine drive dynamics:a structured design approach toward balancing[J].Journal of Mechanical Design,2008,130(8):1~7.

12 文怀兴,史鹏涛,王宁侠,等.一种大枣自动去核切片机:中国,201110312614.X[P].2012-02-22.

13 史鹏涛,文怀兴,王宁侠.大枣全自动输送定向切片机设计与应用效果[J].农业工程学报,2012,28(24):28~34.

14 王旭东,李长友,张韶回,等.荔枝去核机的设计[J].农业机械学报,2005,36(9):167~170.

15 程红胜,李长友,鲍彦华,等.荔枝柔性去核刀具的设计与试验[J].农业工程学报,2010,26(8):123~129.