新型石油钻杆液压矫直机结构分析

石永军,白立剑,王维旭

(1.中国石油大学(华东)机电工程学院,山东 青岛266580;2.宝鸡石油机械有限责任公司,陕西 宝鸡721002) ①

随着钻井深度的不断增加,地层条件也变得更加复杂,导致钻井过程中大量钻杆发生塑性弯曲。当钻杆发生塑性弯曲时,钻杆和其他连接管具的轴线无法满足同轴度要求,以至钻杆旋转时发生偏转,增加钻杆的磨损。目前,石油钻杆矫直通常采用简易的压力矫直设备,工作人员依据以前矫直同类型钻杆的工作经验来确定每一根钻杆矫直的下压行程。这种传统的方式对操作人员的经验要求比较高,矫直的精度也有着很大的波动[1-3]。为了提高石油钻杆的矫直精度,本文通过分析钻杆矫直的工艺过程,确定影响矫直精度和工作效率的主要影响因素,设计出一种新型的石油钻杆液压矫直机。在石油钻杆的矫直过程中,该矫直机旋转并检测出钻杆的弯曲部位,移动式主机移动钻杆并把弯曲位置对准压头,可实现较高的矫直精度和工作效率,满足油田对大量变形钻杆矫直的要求。

1 石油钻杆矫直原理分析

根据弹塑性变形理论,将矫直机加压过程中钻杆的弹性变形、弹塑性变形以及弹性回弹综合起来考虑,压力矫直过程变形曲线如图1所示。

由图1可以看出:F-δ曲线反映了整个石油钻杆压弯修复过程中压力F与挠度δ之间的关系,变形过程可以分成纯弹性弯曲过程OA段、弹塑性弯曲过程AC段以及卸载后的回弹过程CD段。加载后OA段属于完全的弹性变形,其变化过程呈现线性规律,若继续施加压力到C点后停止加压,AC段产生的是弹塑性变形,在这个过程中钻杆的变形规律是非线性的;CD段为停止施加压力后的弹性回弹过程,回弹部分的变形可以看作是纯弹性变形过程,其线性变化规律与OA段基本相同。由于钻杆在加压矫直的过程中会产生过弯现象,所以在此过程中会产生不可恢复的永久性变形,即会有残余变形产生。残余变形会导致钻杆的回弹曲线最终只能恢复到D点,所以OD段所对应的δ值就是单次矫直过程中产生的残余塑性挠度值。由C点到D点产生的δ变化值定义为δW,为钻杆的弹性回弹量。由此可见,对于初始变形量为δ0的钻杆,当下压量为δ∑=δ0+δW时,钻杆所对应的矫直过弯量也是δW,即回弹量等于过弯量。如果在此时撤去矫直压力,则钻杆在理论上就可以刚好被矫直。

图1 压力矫直过程变形曲线

2 总体结构

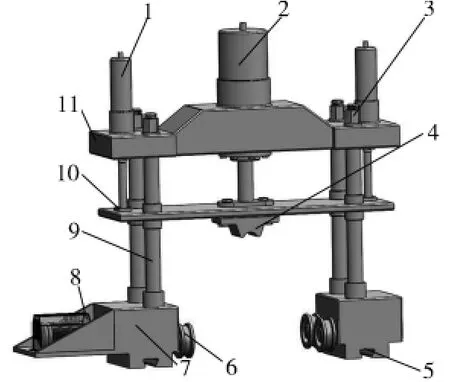

由于钻杆初始变形量的不同,石油钻杆矫直过程所需的矫直压力以及下压量的大小也不同。随着矫直压力的不断增大,钻杆的变形过程呈现出明显的非线性变化趋势,并且矫直压力随着支点距离的增大而减小,随着压头的下压量、钻杆的截面尺寸以及钻杆材料的屈服极限的增加而增加[4]。为了提高矫直精度和工作效率,本设计中矫直机采用三点式矫直方案,总体结构如图2所示。

图2 全自动钻杆液压矫直机结构

开始矫直石油钻杆时,先由上料装置将钻杆移送到工作台的支座上,钻杆到位后立即被支座上的夹头夹紧,支座可以通过钢丝绳牵引装置带动钻杆移动,待钻杆到达指定位置后支座停止移动,支座上的夹头松开。此时,钻杆被旋转机构顶起,由钻杆旋转机构带动钻杆转动,同时检测装置随着主机的移动对钻杆进行弯曲度检测,并实时将检测信号传送到计算机控制系统中。根据检测信号对钻杆旋转机构进行动作控制,使其能够将钻杆的最大弯曲处对准移动主机的压头。待弯曲位置确定后,钻杆旋转机构上的液压缸回缩使得钻杆重新被放到支座上。此时,启动移动主机上的主液压缸使压头对准钻杆的最大弯曲处开始加压矫直,此过程要求移动主机上的压头能够迅速伸出和精确定位,以达到提高矫直工作效率和矫直精度的目的。压头通过控制系统进行下压量的控制,到达目标位置后主液压缸卸压,由两侧的辅助液压缸带动中间滑板快速回缩,完成1次压弯作业过程。矫直完毕后,再由测量装置检测钻杆的挠度是否满足直线度的要求,若直线度不合格,再次启动液压缸压头重复上述过程,直至工件的挠度达到许可值。最后,将钻杆卸下排放到成品架上,以便开始下一轮新的矫直工作。

3 主要部件结构

3.1 移动式主机

石油钻杆的长度较长,两端还有接箍、接头和台阶面,为了便于压头对准钻杆的弯曲部位,设计出移动式主机,结构如图3所示。

移动式主机采用四立柱门形闭式结构,由4根圆立柱进行支撑,预紧后,立柱伸入下横梁、上横梁的部分会产生预紧力,形成一个结构紧凑的刚性机架。上横梁位于立柱上部,用于安装主液压缸、辅助液压缸以及承受相应的工作载荷,主液压缸要求可以实现快进,减速接近工件,加压矫直,泄压等一系列的工作要求;中间滑板置于下横梁和上横梁之间,其上端面中间位置与主液压缸柱塞相连,两侧与辅助液压缸柱塞相连,辅助液压缸主要用来控制主液压缸柱塞的快速移动;下横梁主要用于安装移动主机的传动装置及滚动车轮,下端面有燕尾形滑槽机构,可以使移动主机稳定的在导轨上移动并防止加压时移动主机因反作用力而脱轨。

图3 移动式主机

3.2 钻杆旋转机构

钻杆旋转机构主要包括液压举升装置、旋转滚筒、传动装置以及支架4个部分,其结构如图4所示。举升装置将钻杆从支座上举起,传动装置通过链轮链条带动滚筒旋转,滚筒又通过与钻杆之间的摩擦力带动钻杆旋转。待钻杆旋转到合适的位置后旋转机构的电机停止运行,举升液压缸柱塞回缩,钻杆重新回到支座上,至此便完成1次钻杆旋转工作。钻杆放入工作台后需要对其进行弯曲挠度的检测,检测装置随着主机的移动对钻杆进行弯曲度检测。钻杆能够进行周向的旋转,以便检测装置可以充分地测出钻杆整个圆周方向的弯曲挠度。

图4 钻杆旋转机构

4 关键零部件强度校核

4.1 上横梁

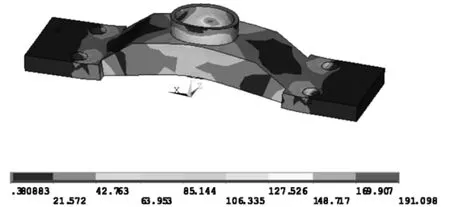

在实际工作中,上横梁主要用来安装液压缸和承受工作载荷,因此上横梁应具有足够的工作强度[5]。本设计中,上横梁采用ZG35铸钢材料制造,由于中间位置安装主液压缸,其工作时受力较大,所以横梁中间的厚度大,而两侧的厚度小。上横梁受力如图5,设计的最大工作载荷F=1 200 k N。

图5 上横梁受力简图

基于ANSYS软件对上横梁进行强度分析,结果如图6~7所示。可以看出:上横梁最危险处应力为191.1 MPa,远小于材料的许用应力270 MPa,所以此设计满足工作要求,最大变形为6×10-4mm<0.01 mm,其变形量在允许范围内。

图6 上横梁应力云图

图7 上横梁位移云图

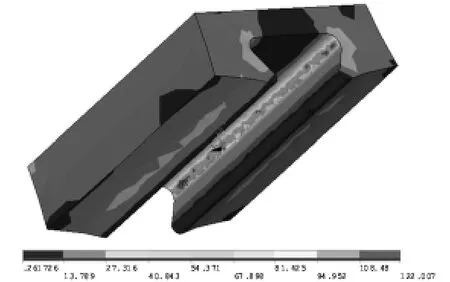

4.2 滑槽

由于滑槽是用来防止移动式主机加压时脱轨,因此滑槽也应具用一定的强度[6]。本设计中滑槽材料与上横梁材料相同,有限元分析结果如图8~9所示。可以看出:滑槽最危险处应力为122 MPa,远小于材料的许用应力270 MPa,满足工作要求,最大变形为4.3×10-5mm<0.01 mm,其变形量在允许范围内。

图8 滑槽应力云图

图9 滑槽位移云图

5 结论

1) 新型的石油钻杆液压矫直机采用三点矫直原理对弯曲钻杆进行矫直,能使弯曲部位迅速、精确定位,以达到提高矫直工作效率和矫直精度的目的。

2) 有限元分析结果表明:上横梁危险处应力为191.1 MPa,小于材料的许用应力270 MPa,最大变形为6×10-4mm,小于允许变形量0.01 mm;滑槽最危险处应力为122 MPa,最大变形为4.3×10-5mm。满足工作要求。

3) 该矫直机的研制成功为油田高质量、高效率矫直大量变形钻杆提供了保障。

[1] 蓝恭谦.精密型材校直液压机国内外现状及其发展趋势[J].锻压机械,1991,2(6):46-53.

[2] 崔 甫.矫直原理与矫直机械[M].北京:冶金工业出版社,2002.

[3] 张培安,刘邦义,王玉奎,等.钻铤套管和钻杆压力矫直机的设计[J].石油矿场机械,2005,34(1):54-56.

[4] 周 到.全自动液压矫直机控制技术的研究[D].哈尔滨:哈尔滨工程大学,2003.

[5] 于凤琴.圆钢压力矫直的有限元研究[J].重型机械,2007,3(4):21-22.

[6] 李 骏,邹慧君,熊国良.压力矫直过程模型的有限元分析及应用[J].重型机械,2004(1):28-30.