硝酸镁加热器腐蚀原因分析及防腐蚀措施

黄林林 杜春晓 汪元德 孙志高

(中国石油兰州石化公司化肥厂)

腐蚀与防护

硝酸镁加热器腐蚀原因分析及防腐蚀措施

黄林林*杜春晓 汪元德 孙志高

(中国石油兰州石化公司化肥厂)

对硝酸镁加热器中的下料管处加热器锥体和下料管下方加热器管束部分腐蚀原因进行了分析,并提出了防腐蚀改进措施,从而延长了硝酸镁加热器的运行时间,保证了装置长周期安稳运行。

加热器 腐蚀 非敏化态 磨损 硝酸

1 硝酸镁加热器的作用

兰州石化公司15万t/a浓硝酸装置由山东化工规划设计院设计。该浓硝酸装置采用间硝法生产工艺,以稀硝酸为原料,在脱水剂硝酸镁作用下进行精馏制取浓硝酸。该浓硝酸装置主要包括硝酸镁制备、稀硝酸浓缩、硝酸镁蒸发和浓硝酸储运四个工序。

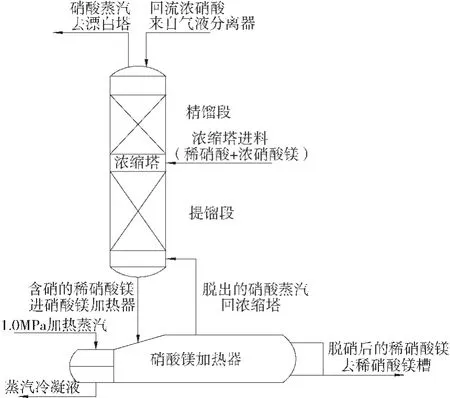

硝酸镁加热器作为浓硝酸装置的关键设备之一,在稀硝酸浓缩工序中发挥着硝酸镁脱硝和提供系统热量的重要作用。稀硝酸与浓硝酸镁按一定比例混合,从浓缩塔中部进入塔内,浓硝酸镁吸收水分成为稀硝酸镁。然后,稀硝酸镁通过提馏段从浓缩塔底部进入硝酸镁加热器,经1.0 MPa蒸汽加热脱除稀硝酸镁中含的硝 (含硝量≤0.5%)。脱硝后的稀硝酸镁进入稀硝酸镁槽,然后脱除硝酸蒸汽。脱出来的硝酸蒸汽回到浓缩塔提馏段底部,以满足浓缩塔所需的热量。工艺流程见图1。

2 硝酸镁加热器的结构

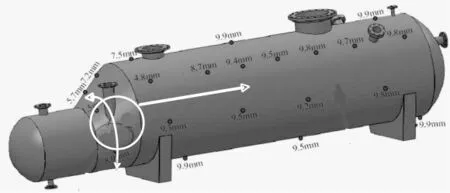

浓硝酸装置硝酸镁加热器共有六台,为U形管式换热器,见图2。换热器外形尺寸为Ø1600 mm×7125 mm,筒体厚度为10 mm,换热面积约为260 m2,换热管规格Ø25 mm×2.0 mm,换热管、管板及筒体材质为00Cr19Ni10超低碳奥氏体不锈钢。硝酸镁加热器主要工艺技术参数见表1。

3 硝酸镁加热器腐蚀概况

硝酸镁加热器的腐蚀问题一直是困扰车间的一大难题,是制约硝酸装置长周期运行的重要因素之一。

图1 工艺流程

图2 硝酸镁加热器结构

表1 硝酸镁加热器主要工艺技术参数

通过对设备运行与检修情况分析可知,硝酸镁加热器的腐蚀速度最快、腐蚀最严重部位为硝酸镁加热器下料管、下料管处加热器锥体 (腐蚀速率>3 mm/a)、下料管正下方换热管(腐蚀速率>2 mm/a),其次为气相管处筒体 (腐蚀速率0.8~2 mm/a),如图3~图6所示,而硝酸镁加热器其它部分如锥体、筒体、换热管等腐蚀程度较轻 (腐蚀速率为0.03~0.3 mm/a)。硝酸镁加热器运行不到3年,下料管处加热器锥体便腐蚀减薄严重,导致频繁泄漏,因此一般采取打补丁处理。但该换热器运行不到1年,便因换热管束堵管率超过10%造成换热效率下降而报废。

为了得出每个位置准确的腐蚀数据,2011年车间对所换下的一台硝酸镁加热器壳体进行了测厚,结果如图7所示。由图7可见,硝酸镁加热器壳体腐蚀最严重的部位为下料管处加热器锥体(图7圆圈所示部分),加热器液相部分壳体厚度从腐蚀最严重的部位沿环向向下逐渐增加 (高温段至低温段),气相部分壳体厚度从腐蚀最严重的部位沿环向逆时针逐渐增加,加热器壳体厚度沿轴向从腐蚀最严重的介质入口侧到介质出口侧逐渐增加(图7箭头方向)。

图3 下料管腐蚀情况

图4 下料管处加热器锥体打补丁情况

图5 下料管下方换热管腐蚀情况

图6 内部腐蚀情况

图7 硝酸镁加热器测厚情况

4 设备腐蚀原因分析

4.1 材质介绍

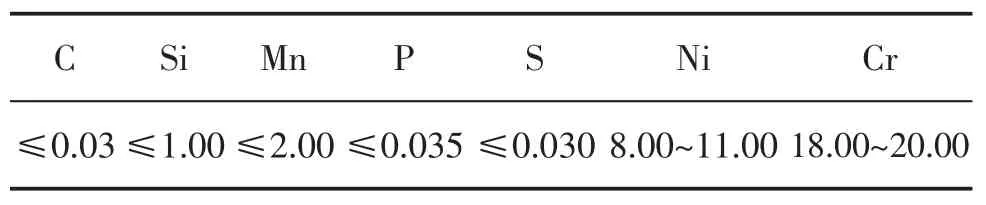

硝酸镁加热器壳体及换热管的材质均为00Cr19Ni10超低碳奥氏体不锈钢,它的化学成分如表2所示。

表2 00Cr19Ni10化学成分 (%)

浓硝酸具有强氧化性,能与绝大多数金属进行化学反应,不同的介质条件,其腐蚀机理也不尽相同。00Cr19Ni10不锈钢等腐蚀速率曲线图见图8(阴影表示腐蚀速率<0.1 mm/a)。在常温下 (温度不大于65℃)、稀硝酸环境中00Cr19Ni10不锈钢其腐蚀速率很低。00Cr19Ni10不锈钢之所以耐硝酸腐蚀,是因为在硝酸氧化环境中发生钝化,在其表面产生一层坚固致密的Cr2O3保护膜。

图8 00Cr19Ni10在硝酸中的等腐蚀速率曲线图

4.2 下料管处加热器锥体的腐蚀原因

4.2.1 SEM形貌分析

为了分析硝酸镁加热器下料管处加热器锥体的腐蚀原因,我们在硝酸镁加热器下料管处加热器锥体上取3块试样,用扫描电子显微镜 (SEM)观察试样的表面。

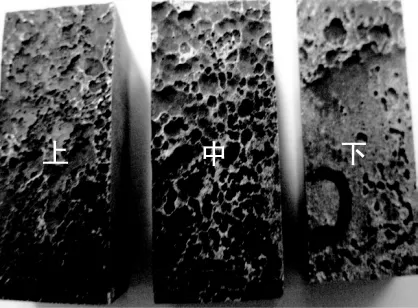

图9为硝酸镁加热器下料管处锥体宏观腐蚀形貌。由图9可见,进料口处锥体表面布满腐蚀凹坑,且距离不足2 cm间隔的3块液相筒体样品腐蚀程度各不相同,其腐蚀程度次序为由下到上腐蚀逐渐加重。

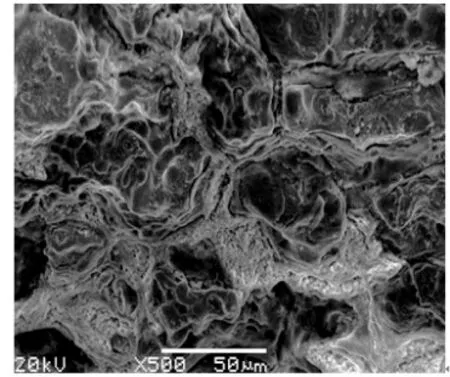

图10为硝酸镁加热器下料管锥体SEM形貌。由图10可见,试样晶粒疏松,大面积晶粒脱落后形成了凹坑,貌似已失去机械强度。凹坑边缘晶界严重显露,晶界腐蚀较宽,已形成网状形貌,具有典型的晶间腐蚀特征。

图9 下料管处加热器锥体宏观腐蚀形貌

图10 下料管口处加热器锥体SEM形貌

奥氏体不锈钢的晶间腐蚀可分为敏化态晶间腐蚀和非敏化态晶间腐蚀两种类型。敏化态晶间腐蚀的机理是贫铬理论,不锈钢需要经过敏化 (焊接或500~850℃敏化温度加热)时才发生;非敏化态晶间腐蚀指不锈钢在固溶状态下不需要经过敏化,在一些腐蚀介质中同样出现晶间腐蚀,一般出现在远离焊缝的母材上。00Cr19Ni10奥氏体不锈钢出厂时进行了固溶处理,我们所取的试样非硝酸镁加热器锥体焊缝部位,该试样在使用过程中未经过焊接,也未经过 500~850℃敏化温度加热,通过SEM形貌观察其晶界上不存在铬的碳化物,因而该晶间腐蚀为非敏化态晶间腐蚀。

4.2.2 非敏化态晶间腐蚀原因分析

非敏化态晶间腐蚀一般发生在强氧化性介质(如浓硝酸)中。不锈钢的电位升高到过钝化区,在强氧化性介质作用下奥氏体不锈钢钝化膜中的三价铬可氧化成可溶解的六价铬氧化物 (Cr2O3+ 4H2O→Cr2O72-+6H++6e),造成钝化膜破坏,不锈钢由钝化状态变为活化状态,从而发生晶间腐蚀。非敏化态晶间腐蚀属于过钝化腐蚀。硝酸浓度和温度越高,其氧化还原电位越高,六价铬离子在同一部位不断积累,当浓度超过0.05 g/L时腐蚀速率急剧上升,腐蚀加重。

硝酸镁含硝取样分析点位于硝酸镁加热器出口,硝酸镁加热器入口硝酸镁溶液 (下料管处及下料管处加热器锥体部分)的含硝数据未取样分析,但可确定硝酸镁加热器入口硝酸镁溶液的含硝是高于取样分析的硝酸镁加热器出口硝酸镁溶液的含硝数据的,硝酸镁加热器入口硝酸镁溶液中的含硝是最高的。

此外,硝酸镁加热器下料管处于硝酸镁加热器加热蒸汽盘管入口侧(高温段),加热蒸汽温度较其它部位高,高温硝酸镁溶液因局部快速脱硝提浓,脱除的硝酸蒸汽浓度及温度较其它部位高,下料管处加热器锥体接触了浓度及温度较其它部位高的硝酸或硝酸蒸汽。由图8(00Cr19Ni10在硝酸中的等腐蚀图)可见,随着硝酸温度与浓度的升高,不锈钢腐蚀速率会加快,也更容易发生非敏化态晶间腐蚀。因此,硝酸镁加热器下料管处加热器锥体腐蚀速率较其它部位快,且发生非敏化态晶间腐蚀。

硝酸镁加热器含硝的设计指标是≤0.2%,从近几年的运行数据统计来看,含硝一般在0.3%~0.5%之间,有时会达到1.0%以上。当含硝较高时,腐蚀加剧。

4.3 下料管及正下方换热管腐蚀原因分析

下料管及正下方换热管也因接触高温氧化性硝酸发生非敏化态晶间腐蚀。此外,含硝的硝酸镁溶液自浓缩塔底部通过下料管垂直流入硝酸镁加热器内,冲刷到硝酸镁加热器管束上。介质高速流动、冲刷,造成不锈钢表面致密的Cr2O3保护膜磨损与破坏,从而失去对不锈钢基体的保护作用,形成严重的磨损腐蚀。

4.4 腐蚀原因总结

硝酸镁加热器各部位除了受到高温氧化性硝酸的均匀腐蚀外,主要以局部腐蚀 (非敏化态晶间腐蚀、孔蚀、磨损腐蚀)为主。

硝酸镁加热器下料管处加热器锥体、气相管处加热器筒体主要腐蚀原因为含硝的高温硝酸镁溶液局部快速提浓产生高温氧化性硝酸,发生非敏化态晶间腐蚀;硝酸镁加热器下料管、下料管正下方换热管主要腐蚀原因亦为高温氧化性硝酸造成的非敏化态晶间腐蚀和硝酸镁溶液造成的磨损腐蚀;此外,硝酸镁加热器各部分还有可能受到硝酸镁溶液中氯离子造成的孔蚀。

硝酸镁加热器液相高温段与低温段、入口侧与出口侧的壳体腐蚀程度呈阶梯式变化,与硝酸或硝酸蒸汽的浓度、温度差异有关。液相高温段的硝酸温度、浓度比低温段高,因而腐蚀程度比低温段严重,入口侧的硝酸温度、浓度比出口侧高,因而腐蚀程度比出口侧严重。

5 硝酸镁加热器的防腐措施

5.1 降低稀硝酸镁中的含硝和控制氯离子的含量

为了降低硝酸镁加热器各部位的腐蚀,应从工艺上尽量降低稀硝酸镁中的HNO3含量,主要采取以下措施。

(1)硝酸镁加热器进料口稀硝酸镁溶液含硝的高低与浓缩塔的设备运行状况、工艺操作情况有关。通过保证设备运行状况、优化工艺操作、提高操作水平来降低硝酸镁加热器入口的含硝量。

(2)硝酸镁加热器中稀硝酸镁溶液含硝的高低与硝酸镁加热器的操作温度有很大的关系。车间进行了1.0 MPa蒸汽优化改造,如图11所示,新配1.3 MPa蒸汽管线 (图11虚线部分)供硝酸镁蒸发器使用,从而缓解了硝酸镁加热器1.0 MPa蒸汽量不足、操作温度低的问题,降低了硝酸镁加热器中稀硝酸镁溶液的含硝量。

图11 新配1.3 MPa蒸汽的优化改造

(3)硝酸镁加热器换热管束及壳体的孔蚀与氯离子含量有关,因此从工艺上尽量控制氯离子的来源,使氯离子的浓度降到最低标准。在稀硝酸部分采取氯离子分析和排氯离子的方法,将氯离子浓度高的稀酸排到地下槽中,以降低HNO3溶液中的氯离子浓度。在浓硝酸系统中对各冷却盘管加强查漏、堵漏,避免氯离子进入系统。

5.2 采取合理的进料结构

为了减轻硝酸镁加热器进料管和进料管下方换热管束非敏态化晶间腐蚀和冲刷磨损腐蚀,车间对硝酸镁加热器进料结构进行了改进。

(1)将硝酸镁加热器进料管由垂直位置改为水平位置,并在进料管水平处加装硝酸镁缓冲槽,见图12、图13。来自浓缩塔底的硝酸镁溶液先进入缓冲罐,通过缓冲后再进入硝酸镁加热器加热蒸汽盘管低温段。这样,不但降低了硝酸镁进料管内物料的流动速度,也避免了物料直接冲刷硝酸镁加热器换热管束,降低了冲刷磨损腐蚀,更重要的是由于进料口位于低温段,减轻了高温硝酸镁溶液因局部快速脱硝提浓对加热器锥体的腐蚀。

图12 硝酸镁加热器原结构

图13 硝酸镁加热器改进后结构

(2)硝酸镁加热器进料管贴近换热管处加装KY704防护板 (790 mm×600 mm×6 mm),见图14。加装防护板对减轻换热管的冲刷腐蚀有一定的效果,但并未起到根本性作用。

5.3 进一步改进设备结构的建议

(1)由图7硝酸镁加热器测厚情况可知,在硝酸镁加热器绝大部分位置00Cr19Ni10不锈钢是耐腐蚀的,而在局部位置因接触局部提浓产生的高温氧化性硝酸而发生严重的腐蚀。因此,要解决硝酸镁加热器局部提浓产生的腐蚀问题,可从进料结构上进一步改进,建议从液相低温段进料并增加2~3个进料口,使得含硝的硝酸镁溶液均匀地在硝酸镁加热器内脱硝。

(2)在硝酸镁加热器缓冲罐处安装采样阀进行采样分析,以控制硝酸镁加热器入口硝酸镁溶液的含硝量。

(3)在硝酸镁加热器缓冲罐顶部开孔配一条管线至塔尾喷射器,当浓硝生产异常时,将含硝高的硝酸镁溶液中的硝酸闪蒸出来,并通过塔尾喷射器将硝酸蒸汽抽至塔尾水槽,以减轻对硝酸镁加热器的腐蚀。

图14 硝酸镁加热器芯子加KY704防护板

6 改进效果

通过针对硝酸镁加热器下料管处锥体及下料管下方换热管束部分严重腐蚀的问题,从工艺方面采取降低稀硝酸镁中的含硝和控制系统中氯离子的含量,从设备方面采取加缓冲罐、防护板等措施,大大降低了硝酸镁加热器的腐蚀。2011年8月大检修更换了硝酸镁加热器的壳体和芯子,至今已达一年半,运行状态良好,检修次数明显减少。

[1]武京红,孙耀华,李亚平.浓硝酸装置操作规程 [M].兰州:中国石油兰州石化公司,2009.

[2]冈毅民.中国不锈钢腐蚀手册 [M].北京:冶金工业出版社,1992.

[3]林玉珍,杨德均.腐蚀和腐蚀控制原理 [M].北京:中国石化出版社,2007.

[4]张凌.浓硝酸正常过程中的防腐蚀途径 [J].石油化学工艺,2002,195(5):44-46.

Corrosion Causes and Anticorrosion Measures of Magnesium Nitrate Heater

Huang Linlin Du Chunxiao Wang Yuande Sun Zhigao

For magnesium nitrate heater,analyzed the corrosion causes of heater cone beside the discharge duct and heater tube bundle under discharge duct,and proposed anticorrosion measures,thereby prolonging the running time of the magnesium nitrate heater and ensuring the long term and stable operation of the plant.

Heater;Corrosion;Non-sensitized state;Wear;Nitric acid

TQ 051.5

2013-03-06)

*黄林林,男,1984年生,工程师。兰州市,730060。