电镀制备铟-锡合金电极及其电还原二氧化碳性能

汤卫华,蒋亚雄*,巴俊洲,李军,吴文宏,唐金库

(中国船舶重工集团公司第七一八研究所,河北 邯郸 056027)

CO2电还原是CO2固定化和资源化的一个重要研究 方向[1-2],与热化学还原、光化学还原等方法相比,电还原法具有反应条件温和、绿色环保、反应产物的种类和产率易控等优点。为使CO2转化率较高和产物选择性较好,研究人员对CO2电还原电极进行了广泛而深入的研究,发现电极材料不同,对应的反应产物也不同,产物为甲酸的电极主要有Pb、Hg、In、Cd、Sn等[3]。笔者在研究铟电极电还原CO2时发现,电解电位为-1.8 V(相对于饱和甘汞电极)时,铟电极电还原CO2生成甲酸的电流效率约为39.2%[4]。M.Watanabe[5]和A.F.Cherashev[6]等曾将Cu 系列合金电极用于CO2电还原,发现这些合金电极可降低电还原CO2的过电位,Cu-Sn、Cu-Pb 等合金还可提高甲酸的产率,表现出一定的“协同效应”。这就说明制备合金类电极是提高电还原CO2活性的一个潜在研究方向。本文通过电镀制备In-Sn 合金电极,尝试进一步提高电还原CO2的活性,由于In-Sn 合金的电镀工艺尚无公开的成熟配方,本文在制备铟电极配方[4]的基础上设计了In-Sn合金电镀液配方,并通过正交试验优化电镀工艺,考察了In-Sn 合金电极电还原CO2的活性及稳定性。

1 实验

1.1 主要试剂

硫酸铟、硫酸亚锡、柠檬酸、羧酸类添加剂TSNA、铵类添加剂CET、还原性酯类稳定剂、碳酸氢钾,均为分析纯;体积分数均高于99.99%的高纯N2和高纯CO2。

1.2 电镀工艺

电镀采用自制双阳极-阴极移动装置,电源为DH1718D-2 双路跟踪稳压稳流电源(北京大华),阴极铜网(50 mm × 50 mm)为铜板腐蚀而成(由安平县恒昊丝网厂加工),阳极为钛板,每片阳极与阴极的面积比为1.5∶1.0。电镀前对铜网进行预处理,具体为:去污─水洗─碱洗除油(NaOH 15 g/L,Na2CO330 g/L,Na2SiO310 g/L,Na3PO450 g/L,80 °C,30 min)─水洗─强酸洗(浓硫酸300 g/L,浓硝酸150 g/L,浓盐酸3 g/L,室温,10 s)─弱酸洗[w(H2SO4)=10%,40 °C,10 min]─水洗。基础镀液组成和工艺条件为:In2(SO4)340 g/L,SnSO420 g/L,还原性酯类稳定剂3 g/L,电流密度1.5 A/dm2,时间15 min,温度25 °C。

1.3 电极性能测试

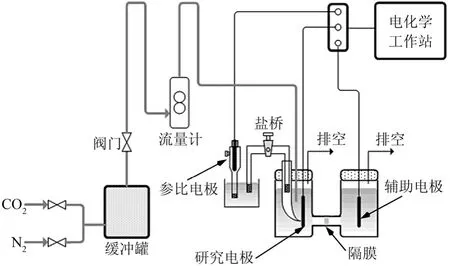

采用JSM-5610LV 型扫描电镜(SEM,日本电子株式会社)观察镀层的微观形貌,EDAX-Phoenix 能谱仪(EDS,美国伊达克斯)分析镀层中不同元素的含量,目测观察镀层外观,并用弯折法[7]测定镀层的结合力。电极电还原CO2性能在PAR273A 电化学工作站(美国EG&G 公司)上进行,测试流程如图1所示,N2或CO2经过缓冲罐和流量计,最后通入阴极室,N2用于试验前吹扫电解液中的溶解氧。三电极体系测试的主要部件为H 型电解池,辅助电极为铂网电极(15 mm × 20 mm),参比电极为饱和甘汞电极(SCE),工作电极为待研究的电极(10 mm × 20 mm)。工作电极与参比电极之间用盐桥连接,阴阳极室用Nafion117 膜隔开,电解液为0.2 mol/L 的KHCO3溶液。恒电位电解的电位为-1.8 V (vs.SCE,下同),电解时间2 h,用HP7890 气相色谱仪(美国安捷伦)分析电解产物甲酸的质量浓度;极化曲线的扫描电位范围为-1.4~-2.0 V,扫描速率10 mV/s;电解和极化扫描过程中连续通入高纯CO2,流量为40 mL/min。

图1 三电极体系测试流程Figure 1 Process flow diagram for three-electrode system testing

2 结果与讨论

2.1 镀液配方选择

2.1.1 镀液配方设计

In3+和Sn2+的平衡沉积电位分别为-0.345 V 和-0.136 V,相差约200 mV,因此单靠调节金属离子浓度的比例使二者的沉积电位接近不太现实,需寻找合适的配位剂和添加剂才能实现共沉积。由于在较高酸度条件下(本工艺镀液pH 为1.4~2.0),柠檬酸对In3+无配位作用[8],但对Sn2+有一定的配位作用[9],镀液中含柠檬酸时,Sn2+的沉积电位将变得更负,In3+的沉积电位变化不大,二者的沉积电位接近,因此,选用柠檬酸作配位剂。但柠檬酸在酸性环境中的配位作用不是很强,因此,还需通过加入添加剂进一步降低Sn2+的沉积电位。

不同镀液配方见表1,皆以硫酸铟和硫酸亚锡为主盐,分别在基础镀液中加入配位剂、添加剂、配位剂+添加剂以及配位剂+复合添加剂,考察不同组分对镀层性能的影响。羧酸类添加剂TSNA 除具有增强金属离子沉积的极化能力外,还可在一定程度上防止亚锡离子氧化。

表1 不同In-Sn 合金电镀液配方Table 1 Different formulations for In-Sn alloy plating bath

2.1.2 镀液配方筛选

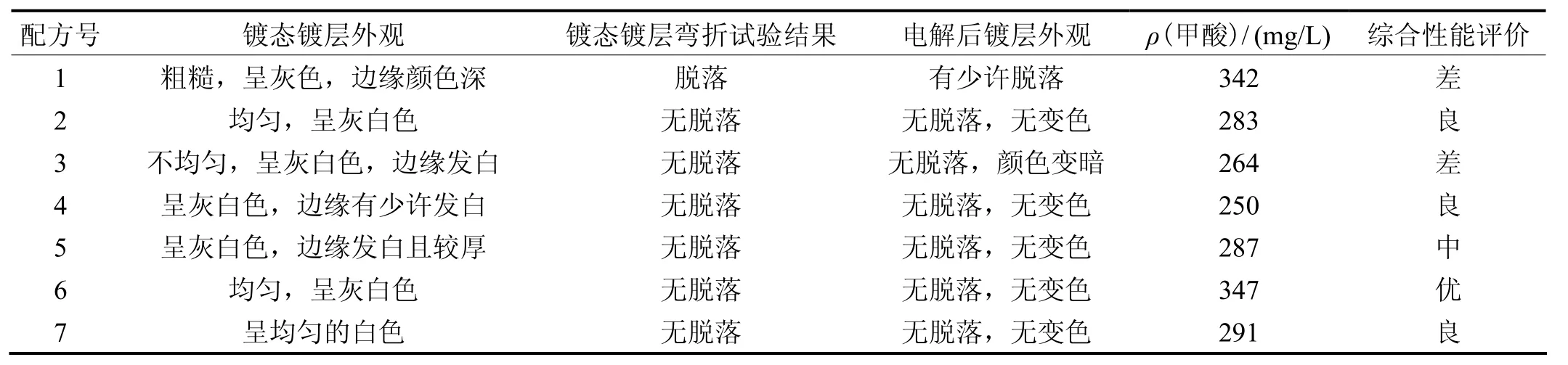

用弯折法测定镀层的结合力,目视观察镀态镀层和恒电位电解后镀层的外观,并在电化学工作站上测定电极电还原CO2的活性,结果见表2。

表2 不同配方镀液制得的In-Sn 合金镀层性能Table 2 Properties of In-Sn alloy coating prepared from the plating baths with different formulations

由表2可以看出,配方2、4、6、7 制得的镀层外观和结合力较好,其余配方所得镀层性能相对较差,出现边缘效应、变色、镀层脱落等现象。从表2也可看出,在所设计配方中配位剂和添加剂组合对改善镀层外观和结合力的能力大致有如下关系:配位剂 + 复合添加剂 > 配位剂 + 单一添加剂 > 配位剂 > 添加剂TSNA > 添加剂CET。配位剂和添加剂的结合使用可有效增强金属电沉积的极化能力,使2 种金属的沉积电位较大程度地接近,从而实现In3+和Sn2+的共沉积,获得外观均匀、结合力良好的镀层。

另外,各电极上生成甲酸质量浓度的大小关系为:配方6 > 配方1 > 配方7 > 配方5 > 配方2 > 配方3 >配方4,并且均高于In 电极(166 mg/L)[4],配方6 的In-Sn 电极产甲酸质量浓度高达347 mg/L,是In 电极产甲酸质量浓度的2.1 倍,说明由In、Sn 组成的合金电极可明显提高电还原CO2的活性。综合考虑镀层的物理性能及电还原CO2活性,配方6 是较好的配方,以下将通过正交试验对配方6 进行优化。

2.2 镀液配方优化

以电极恒电位电解2 h 后生成甲酸的浓度为考察指标,按L9(34)正交表对配方6 进行正交优化,正交试验结果见表3。

表3 正交试验设计及结果Table 3 Design and result of orthogonal test

由表3可知,各因素对电极电还原CO2活性影响的大小顺序为:A{ρ[In2(SO4)3]} > C[ρ(TSNA)]> B[ρ(SnSO4)]> D[ρ(柠檬酸)],因素A、B、C 对甲酸产量有显著影响,A、C 的影响最为显著,这可能是因为硫酸铟的和添加剂TSNA 的质量浓度能较大程度地影响镀层成分和结构,进而影响电极电还原CO2的活性。柠檬酸的质量浓度对电极的活性影响最小,这可能是因为在考察的质量浓度范围内,柠檬酸对金属离子的配位能力已达极限,对金属电沉积极化的增强能力相当,致使其对镀层成分及结构的影响较小。以各因素的3 个水平值为横坐标,每一水平对应结果的均值为纵坐标作图,结果见图2。

图2 各因素水平的变化趋势Figure 2 Variation trend of different factors and levels

水平变化趋势图可直观地反映镀液中各成分影响电极活性的规律。从图2可知,随硫酸铟和添加剂TSNA质量浓度改变,曲线的波动较大;随柠檬酸质量浓度变化,甲酸产量变化不大,维持在240~260 mg/L。曲线的波动程度反映了各因素影响电极活性的显著性,结果和极差分析一致。从图2还可看出,各因素的最优水平分别为A2、B3、C1、D2,最优的镀液配方为A2B3C1D2(与表3中的实验6 的条件相同),即:硫酸铟50 g/L,硫酸亚锡30 g/L,添加剂TSNA 4 g/L,柠檬酸40 g/L。

2.3 性能表征

采用最优配方制备In-Sn 合金电极,并对其性能进行表征。

2.3.1 元素组成

In-Sn 合金电极表面镀层呈均匀的灰白色,结合力优良。图3为电极表面镀层的EDS 谱图。从图3可知,镀层中含有In、Sn 元素,同时还存在少量的基体Cu元素。另外,In-Sn 合金中In 元素与Sn 元素的质量比为8.6∶91.4。这说明采用最优配方可制得In-Sn 合金电极。

2.3.2 电还原CO2活性

图3 In-Sn 合金镀层的EDS 谱图Figure 3 EDS spectrum of In-Sn alloy coating

将In-Sn 合金电极在-1.8 V 电位下电解2 h,通过气相色谱分析可知,甲酸产量为382 mg/L,以此计算 得到电还原CO2的电流效率为71%,远高于In 电极电还原CO2的电流效率(39.2%)[4],同时也高于实验室制备Sn 电极的电流效率(46%)。由此可知,In-Sn 合金电极电还原CO2的活性比单一元素电极大很多。

2.3.3 稳定性

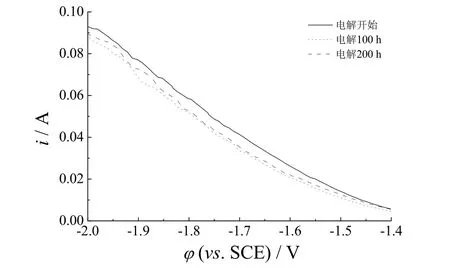

在-1.8 V 恒电位下对最优电极连续电解202 h,分别在电解100 h、200 h 时更换新电解液,并测定电解2 h、102 h、202 h 时产生的甲酸量和对应的极化曲线。测得的极化曲线见图4。

图4 In-Sn 合金电极恒电位电解不同时间后的极化曲线Figure 4 Polarization curves for In-Sn alloy electrode after potentiostatic electrolysis for different time

从图4可知,电解100 h 后,电流比刚开始电解时略有降低,但与电解200 h 后的电流基本相等,电极电解2 h、102 h、202 h 时的甲酸产量分别为382 mg/L、356 mg/L、361 mg/L,虽然较长时间电解后甲酸产量略有降低,但仍与电解初始时很接近。这说明电极在反应过程中并没有发生太大的变化,稳定性良好。

观察电解202 h 后的电极发现,镀层无脱落,但颜色略微变暗。图5为电解前和电解202 h 后镀层的SEM照片。从图5可知,电极表面晶粒为“针状”结构,整体分布均匀,覆盖规整。随电极反应的进行,电极的晶粒呈现“收缩”的倾向,这可能就是电极颜色变化的原因,也是铟-锡电极电还原CO2活性略有降低的原因,但这种变化并没有导致电极活性和稳定性恶化。

图5 电解前后In-Sn 镀层的SEM 图Figure 5 SEM images of In-Sn electrode before and after electrolysis

3 结论

(1) 电镀制备In-Sn 合金电极的最优工艺条件为:硫酸铟50 g/L,硫酸亚锡30 g/L,柠檬酸40 g/L,添加剂TSNA 4 g/L,稳定剂3 g/L,电流密度1.5 A/dm2,温度25 °C,pH 约1.5。

(2) 最优工艺下所得In-Sn 合金镀层呈均匀的灰白色,结合力良好,m(In)∶m(Sn)为8.6∶91.4;In-Sn电极电还原CO2生成甲酸的电流效率达71%,远远高于In 电极;恒电位电解202 h 后,该电极性能并无太大变化,稳定性好。

[1]KANECO S,VISWANATHAN B,KATSUMATA H.Photo/electro-chemistry and photobiology in the environment,energy and fuel [M].Kerala:Research Signpost,2005:357-388.

[2]HALMANN M M,STEINBERG M.Greenhouse gas carbon dioxide mitigation:science and technology [M].Boca Raton:CRC Press,1999:411-515.

[3]JITARU M.Electrochemical carbon dioxide reduction—fundamental and applied topics [J].Journal of the University of Chemical Technology and Metallurgy,2007,42 (4):333-344.

[4]汤卫华,蒋亚雄,巴俊洲,等.电还原CO2铟电极的制备研究[J].舰船科学技术.2008,30 (6):274-278.

[5]WATANABE M,SHIBATA M,KATO A,et al.Design of alloy electrocatalysts for CO2reduction:III.The selective and reversible reduction of CO2on Cu alloy electrodes [J].Journal of the Electrochemical Society,1991,138 (11):3382-3389.

[6]CHERASHEV A F,KHRUSHCH A P.The electrochemical reduction of carbon dioxide at the tin-cadmium and tin-zinc alloys [J].Russian Journal of Electrochemistry,1997,33 (2):181-195.

[7]张允诚,胡如南,向荣.电镀手册[M].3 版.北京:国防工业出版社,2003:662.

[8]申承民,张校刚,力虎林.电化学沉积制备半导体CuInSe2薄膜[J].感光科学与光化学,2001,19 (1):1-8.

[9]王玲,孙宇宏.电镀锡锌合金工艺[J].材料保护,1996,29 (11):20-22.