发动机挺柱沉积类金刚石薄膜的工艺及性能

黄平 *,张营营,张斌,范梅梅,李兴杰,强力

(1.重庆长安汽车股份有限公司,重庆 401120;2.中国科学院兰州化学物理研究所,甘肃 兰州 730000)

发动机挺柱是配气机构关键部件,与凸轮轴构成一对摩擦副。发动机高速工作时,挺柱不停地转动,承受很大的接触应力,其主要损坏形式为摩损、擦伤和 接触疲劳破坏,要求表面具有很高的抗磨损、抗咬合和抗腐蚀性能[1]。

类金刚石(DLC)膜具有极高的硬度、低摩擦因数、高耐磨性以及良好的化学稳定性和导热性,作为新型功能薄膜材料在机械耐磨涂层方面具有广阔的应用前景[2]。丰田、福特等世界一流汽车企业在发动机挺柱上已广泛应用类金刚石薄膜,并拥有知识产权。国内汽车企业的发动机挺柱目前大多仍采用渗碳、渗氮、磷化、镀铬等传统工艺,工作一段时间后,由于磨损大而导致配气精度降低,发动机排放、油耗明显上升。特别是大排量发动机,为满足国IV排放标准要求,只能选用德尔福、博世等国外巨头生产的类金刚石薄膜挺柱,采购价格高,且核心技术受制于人。

为发展民族品牌,打破国际垄断,开发出具有自主知识产权的低摩擦核心技术,采取生产企业和研究所产研合作方式,针对长安公司自主开发的某2.0 L排量发动机,选择其挺柱作为产业化研究的重点,开展了薄膜沉积研究、批量覆膜加工、性能测试分析等工作,取得了显著的成果。

1 试验

1.1 样件

覆膜加工采用精加工的半成品挺柱(材质20CrMo,表面粗糙度Ra=0.4 μm,500 件)及304 不锈钢(10 件)作为基材,覆膜挺柱的性能与渗碳挺柱成品(材质20CrMo,渗层深度0.3~0.6 mm,30 件)进行对比。

1.2 样件覆膜加工

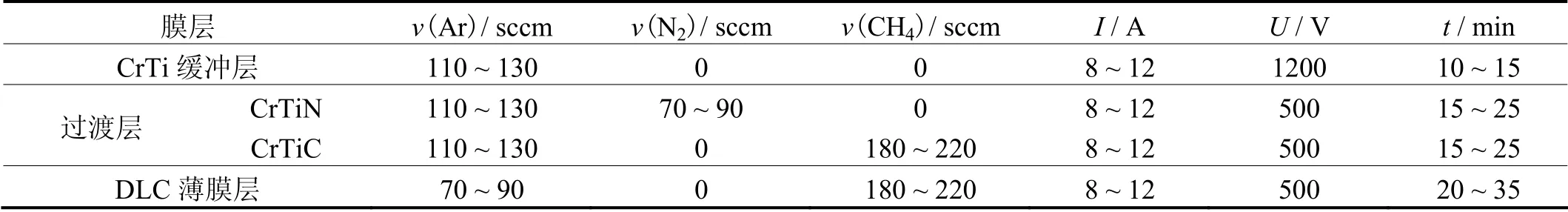

采用中科院兰化所自主研发的高频高功率脉冲磁控溅射沉积系统。半成品挺柱和304 不锈钢分别在丙酮、乙醇中超声清洗15 min,烘干后装在三行星公转样品台上,抽真空至3 × 10-3Pa,通入纯氩气(99.999%)对样件溅射清洗5 min。然后调节气体流量、电流、电压等参数进行多层梯度复合薄膜的沉积,具体工艺参数见表1。

表1 磁控溅射多层梯度复合薄膜的工艺参数Table 1 Process parameters for magnetron sputtering of multilayered composite thin film

1.3 性能测试

采用日本电子株式会社的JSM-6700F 扫描电镜(SEM)观察挺柱覆膜后的断面形貌,测量5 个位置的厚度,取其平均值。

采用中科院兰化所自主研发的划痕仪,在加载速度为100 N/min 时测量膜层的结合力。

采用美国CETR 的APEX 纳米压痕仪分别测试DLC 膜挺柱和渗碳挺柱表面的纳米硬度,压入深度为100 nm,各测量5 个点,取其平均值。

采用美国NANOVEA 公司的三维轮廓仪分别测试DLC 膜挺柱和渗碳挺柱的表面粗糙度Ra。

采用德国Optimol 公司的SRV-IV 微动摩擦磨损试验机测试DLC 膜挺柱、渗碳挺柱和DLC 膜304 不锈钢的磨损率。

2 结果与讨论

2.1 外观

图1是挺柱覆膜前后对比照片。从图1可以看出,挺柱表面利用多层梯度复合技术沉积DLC 薄膜后,颜色呈黑色或黑褐色,薄膜均匀、光滑、平整。

图1 挺柱覆膜前后对比照片(左──覆膜前;右──覆膜后)Figure 1 Photo of tappet before (Left) and after (Right) sputtering

2.2 膜层结构与厚度

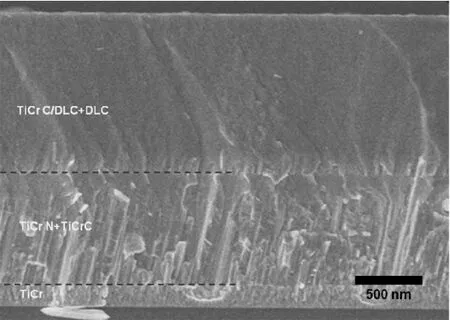

图2 挺柱覆膜后的SEM 断面形貌Figure 2 SEM image of cross-section of tappet with DLC

图2是挺柱覆膜后断面形貌。从中可以看出膜层 由金属层TiCr、碳氮金属层TiCrN/TiCrC和功能层DLC组成,采用这种多层梯度复合膜层结构,有助于提高挺柱与DLC 膜的结合力。该复合膜层结构致密、厚度均匀,其总厚度为2.1 μm。

2.3 膜层结合力

利用划痕仪测试了挺柱表面膜层与挺柱间的结合力,如图3所示。在加载速度100 N/min 的情况下,金刚石探针划到A 处时,薄膜被划破,结合力约50 N,可以满足挺柱实际应用工况要求。

图3 挺柱膜层结合力测试结果Figure 3 Test result of bonding strength of DLC thin film to tappet

2.4 硬度

采用纳米压痕仪分别测试了DLC 膜挺柱和渗碳挺柱的表面硬度。结果显示,DLC 膜挺柱表面的硬度为13 GPa,渗碳挺柱表面的硬度为7.2 GPa:DLC 膜挺柱的硬度比渗碳挺柱的硬度提高了近1 倍。

2.5 耐磨损性

利用SRV-IV 微动摩擦磨损试验机对DLC 膜挺柱、渗碳挺柱和DLC 膜304 不锈钢表面进行耐磨损性试验,以Si3N4球为摩擦对偶,对磨1 h 后计算各件的磨损数据。试验发现,加载载荷为5 N时,经DLC覆膜的挺柱和304不锈钢的磨损率均为3.2 × 10-9mm3/(N·m),渗碳挺柱的磨损率为5.5 × 10-9mm3/(N·m);载荷为30 N时,DLC 膜挺柱的磨损率为5.4 × 10-9mm3/(N·m),DLC 膜304 不锈钢的磨损率为14.5 × 10-9mm3/(N·m),渗碳挺柱的磨损率则达到了32 × 10-9mm3/(N·m)。由此可见,挺柱和304 不锈钢经过DLC 覆膜处理后,在不同载荷下的磨损率都比渗碳挺柱明显降低。DLC 薄膜挺柱的磨损率在低载荷时约为渗碳挺柱的1/2,而在高载荷时仅为渗碳挺柱的1/6。

磨损试验后,采用三维轮廓仪观察了DLC 膜挺柱和渗碳挺柱的表面磨损形貌,如图4所示。从中可以看出,DLC 膜挺柱的表面磨损程度明显小于渗碳挺柱的表面磨损程度。同时,利用三维轮廓仪测试了2 个试样的表面粗糙度。结果显示,DLC 膜挺柱的表面粗糙度为0.398 nm,渗碳挺柱的表面粗糙度为0.412 nm,说明挺柱应用DLC 薄膜后,其表面更光滑,可以降低摩擦磨损。

图4 不同处理后的挺柱表面磨损形貌Figure 4 Morphologies of worn surface of tappets treated by different methods

3 结论

(1) 利用多层梯度复合技术在挺柱表面制备出了低摩擦类金刚石薄膜,其硬度达13 GPa,结合力约50 N,磨损率降低到渗碳挺柱的1/6,预计装机后耐磨损寿命提高3 倍以上。

(2) 该技术具有自主知识产权,并实现了挺柱批量化覆膜加工,有望在发动机主要摩擦副(如气门、凸轮、活塞环、曲轴等)上推广应用,可为开发环境友好的新型发动机提供技术保障,提高自主品牌汽车在国内外市场上的竞争力。

[1]彭德豹,孙泽涛.汽车发动机构造与维修[M].武汉:华中科技大学出版社,2010:113-118.

[2]张广安,王鹏,陈友明,等.中频磁控溅射沉积含铝类金刚石碳膜结构及其摩擦磨损性能研究[J].摩擦学学报,2008,28 (2):118-122.