不同电流密度下阴极移动对电镀镍层性能的影响

吕镖 ,汪笑鹤,胡振峰 *,徐滨士

(1.东北大学材料与冶金学院,辽宁 沈阳 110819; 2.装甲兵工程学院再制造技术国防科技重点实验室,北京 100072; 3.装甲兵工程学院机械产品再制造国家工程研究中心,北京 100072)

电镀镍具有较为优异的物理化学性能和较好的耐大气腐蚀等特性,广泛应用在汽车、机械、仪表及日用工业品中,用作防护装饰性镀层、镀银或镀金的扩散阻挡层、镀铬的中间层以及尺寸修理层等[1-3]。随着科学技术的发展和电镀镍工艺的不断完善,镍沉积层的性能也不断得到提高,大大扩展了电镀镍产品的应用领域和应用范围[4-5]。

传统电镀镍允许使用的电流密度十分有限,一般小于5 A/dm2,电沉积速率较慢,生产周期较长。为提高电沉积速率,常采用阴极移动、阴极旋转、压缩空气和超声搅拌等方式来改善电沉积传质过程,这些方法能在不同程度上提高镀液的极限电流密度,从而提高允许使用的电流密度。

目前国内多采用阴极移动进行电镀镍生产,阴极移动速率为15~25 次/min(相当于3~5 m/min)[6],运动速率相对较慢,极限电流密度和电沉积速率的提高程度有限。提高阴极移动速率可以加速液相传质过程,使阴极扩散层中的镍离子得到充分补充,从而减少镀液浓差极化,并提高电流密度,也有利于氢气泡的逸出,减少镍镀层表面的针孔[7]。为此,本文研究了不同电流密度下较快(12 m/min)水平阴极移动对电镀镍层表面形貌、组织结构、粗糙度、孔隙率以及显微硬度等性能的影响,以期提高电镀镍的沉积速率和镍镀层的性能。

1 实验

1.1 工艺流程

基体为50 mm × 100 mm × 2 mm 的A3 钢,镀覆面积为50 mm × 60 mm,其余部分用绝缘材料密封。工艺流程为:电化学除油─强活化─弱活化─电镀镍。各工序之间均用蒸馏水将工件充分冲洗干净。

1.2 配方与工艺

1.2.1 电化学除油

NaOH 25 g/L

Na2CO322 g/L

Na3PO4·12H2O 50 g/L

NaCl 2.5 g/L

pH 11~13

θ 室温

Jk8~15 A/dm2

t 0.5~2.0 min

1.2.2 强活化

36%(质量分数)HCl 25 mL/L

NaCl 140 g/L

pH 0.2~0.8

θ 室温

Jk10~15 A/dm2

t 0.5~1.5 min

1.2.3 弱活化

柠檬酸三钠(Na3C6H5O7·2H2O) 140 g/L

柠檬酸(H3C6H5O7·H2O) 95 g/L

NiCl2·6H2O 3 g/L

pH 3.5~4.0

θ 室温

Jk5~10 A/dm2

t 0.5~1.5 min

1.2.4 电镀镍

NiSO4·6H2O 260~280 g/L

NiCl2·6H2O 40~50 g/L

H3BO340 g/L

pH 4.0~4.4

θ 室温

v(阴极移动) 12 m/min

Jk1~7 A/dm2

t 30 min

1.3 表征方法

采用Quanta200 型扫描电子显微镜(SEM,荷兰Philips-FEI 公司)观察镍镀层的表面形貌;采用OLYMPUS LEXT OLS 4000 激光共焦显微镜(苏州易微光学有限公司)测量镀层的表面粗糙度(Ra),每个试样测量3 次,取平均值;采用贴滤纸法测试镀层的孔隙率,测试溶液由10 g/L 铁氰化钾和20 g/L 氯化钠组成[8];采用D8 Advance 型多晶X 射线衍射仪(XRD,德国布鲁克AXS 公司)分析镀层的择优取向,晶面择优取向的程度用晶面(hkl)织构系数TC(hkl)来表征[9]。

式中,I(hkl)和I0(hkl)分别为电镀试样和标准Ni 粉(hkl)晶面的衍射强度,n 为衍射峰个数(取n = 4)。

采用X-350A 型X 射线应力测定仪(中国爱斯特应力技术有限公司)测定镀层的残余应力。测量方法为侧倾固定ψ 法。ψ 角依次取0°、25.0°、35.0°和45.0°,衍射晶面为(220)晶面,应力常数为-710 MPa/(°),2θ 扫描起始角为139.00°、终止角为128.00°。

采用HVS-1000 数显显微硬度计(上海双旭电子有限公司)测定镀层的显微硬度,载荷100 g,加载时间15 s。每个试样测量6 次,取平均值。

2 结果与讨论

2.1 对表面形貌的影响

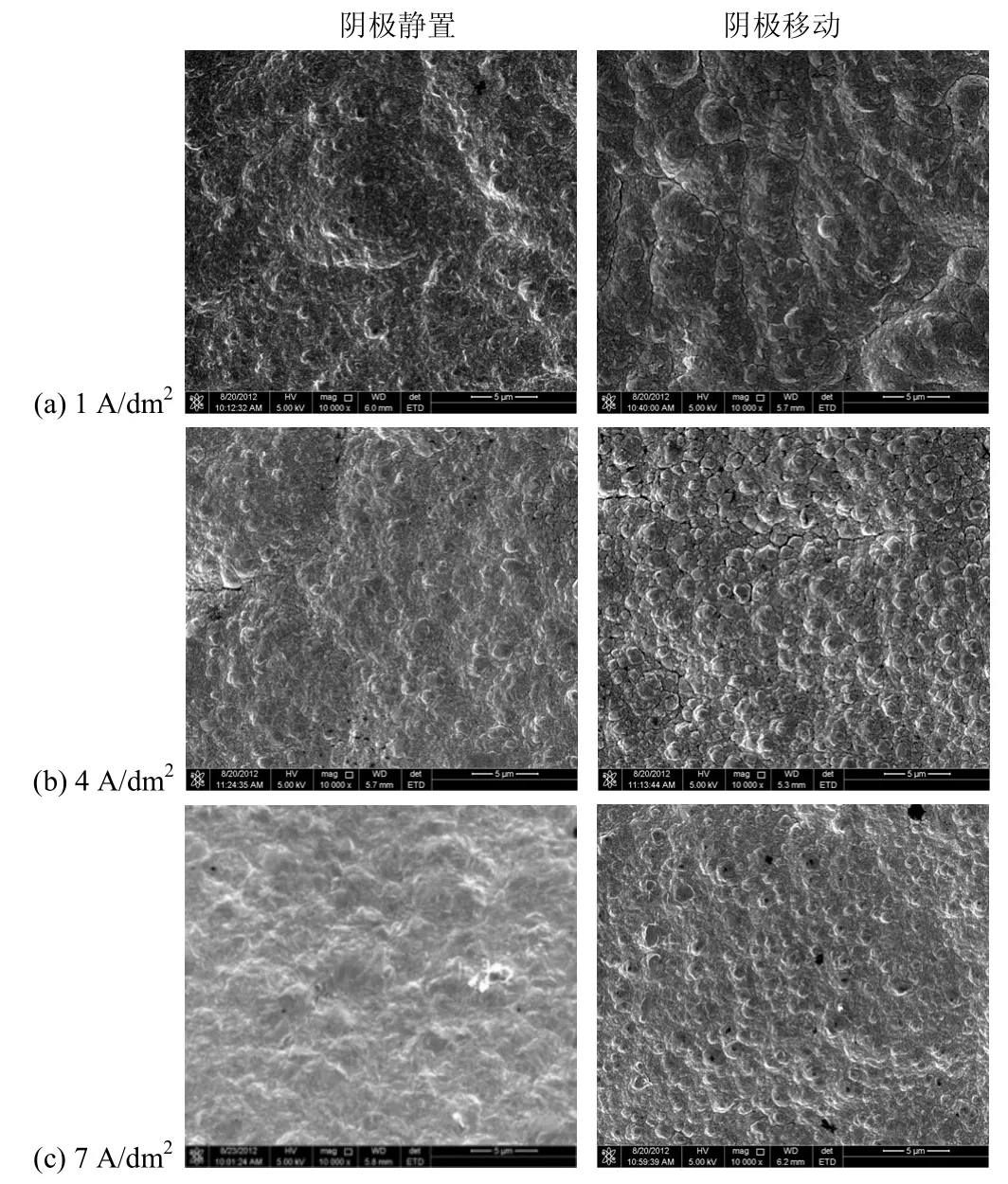

图1为不同电流密度下阴极移动对电镀镍表面形貌的影响。由图1可见,电镀镍层表面的凹凸不平程度与电流密度有关,电流密度不同,则镀层中球形颗粒(单一或多个晶粒聚集生长而成)的尺寸和分布均不同。在相同电流密度下,阴极移动使镀层微观表面的球形颗粒尺寸增大,但未使镀层微观表面的粗糙度明显升高。在1~7 A/dm2电流密度范围内,随电流密度增大,不管是否采用阴极移动,镍镀层的表面粗糙度均降低,但颗粒尺寸的变化趋势却不同。对于静止电镀(以下简称“静镀”)来说,随电流密度增大,镍颗粒的尺寸逐渐增大;阴极移动电镀的结果恰恰相反。这是由于随阴极电流密度增大,阴极过电位增大,晶核的临界半径减小,晶体形核率增大,静镀镍层晶体生长的加快速率大于晶体形核率的增大速率,从而使镀层晶粒变大。当电流密度达7 A/dm2时,镀液的浓差极化加剧,阴极析氢随之加重,更多的吸附氢原子或未完全逸出的氢气泡占据了部分阴极表面,不仅阻碍镍离子的电沉积,而且造成镀层的宏观表面有很多针孔、麻点等缺陷。但在较高电流密度下,阴极移动起搅拌镀液的作用,可在一定程度上消除浓差极化,加快镍离子的传质过程,同时在一定程度上消除析氢造成的不利影响,使晶体形核速率大于晶核生长速率。因此,在高电流密度下阴极移动电镀镍所得镀层的晶粒或颗粒尺寸较小。

2.2 对表面粗糙度的影响

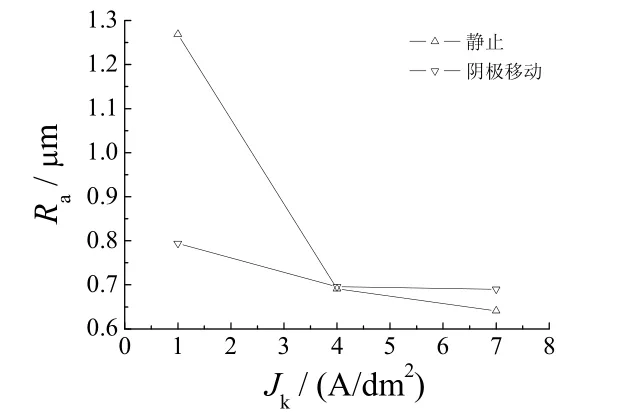

图2为不同电流密度下阴极移动对电镀镍表面粗糙度的影响。

从图2可知,随电流密度增大,两种方法所得镀层的表面粗糙度均降低。在1 A/dm2的低电流密度下,阴极移动电镀镍层的表面粗糙度为0.794 µm,远远低于静镀镍层的表面粗糙度(1.269 µm);电流密度为4~7 A/dm2时,阴极移动对镀层表面粗糙度的影响并不明显,粗糙度均在0.7 µm 左右。镀层在形成过程中要经历液相传质、表面转化、电子转移以及电结晶等步骤。其中,在电结晶步骤,新生的吸附态金属原子沿电极表面扩散到生长点进入金属晶格生长,或与其他新生原子聚集形成晶核并长大,从而形成晶体[10]。由于活化后的基体表面具有一定的粗糙度,初始生长点(微观台阶、扭结)很多,在较低电流密度下,镀层的形成受表面扩散控制[11],阴极移动可提高吸附镍原子的表面扩散速率,并加快电结晶过程,从而使镀层表面粗糙度降低;在高电流密度下,镀层的形成受电荷转移控制,阴极移动搅拌会加快溶液的对流,并降低镀液的浓差极化,使阴极附近消耗的金属离子得到及时补充,增强了镀层的尖端放电效应,同时也加快离子传输和吸附镍原子并入晶格生长的速率,使镀层的表面粗糙度略微增大。

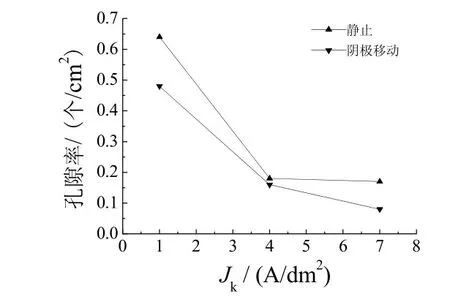

2.3 对孔隙率的影响

图3为不同电流密度下阴极移动对电镀镍孔隙率的影响。从图3可以看出,随电流密度增大,镍镀层表面的孔隙率均降低,且阴极移动电镀层的孔隙率均低于静镀层的孔隙率。电流密度为1 A/dm2时,镍镀层较薄,镀层的孔隙率均较高,阴极移动电镀层的孔隙率为0.48 个/cm2,低于静镀层的孔隙率(0.64 个/cm2)。电流密度为4~7 A/dm2时,静镀层的孔隙率下降趋于平缓,维持在0.18 个/cm2左右;阴极移动电镀层的孔隙率由4 A/dm2时的0.16 个/cm2下降为7 A/dm2时的0.08 个/cm2,降低了约50%。对于静镀而言,低电流密度下尽管阴极析氢并不严重,但镀层很薄,因而孔隙率较大;随阴极电流密度增大,析氢量和镀层渗氢量增大,镀层孔隙率也理应增大,但镀层厚度的增大抵消了析氢的不利影响,表现为镀层的孔隙率变化不大。阴极移动搅拌起消除浓差极化和驱氢的作用,所以在相同条件下,阴极移动电镀层的孔隙率远远 低于静镀层。

2.4 对结构的影响

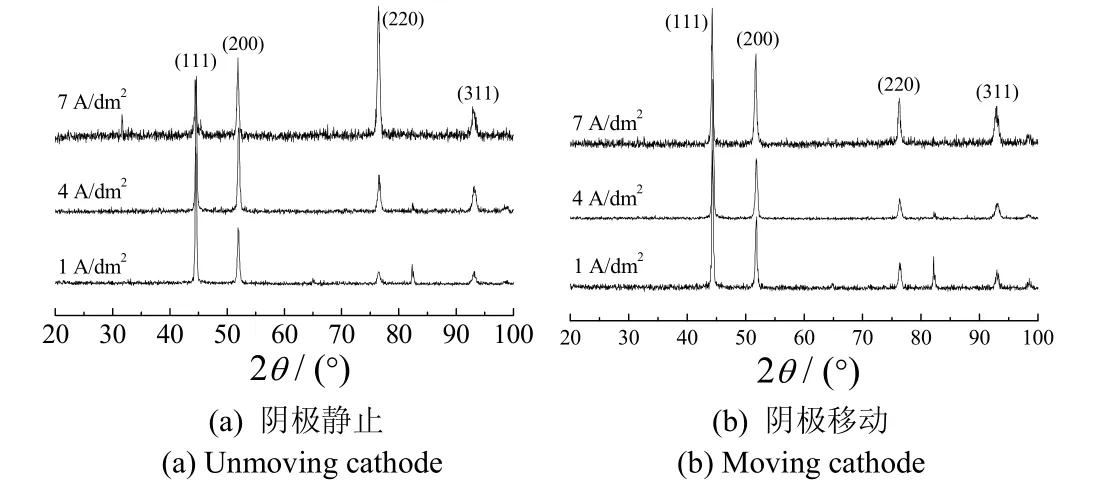

图4为电镀镍的XRD 谱图。

从图4可以看出,当电流密度低于4 A/dm2时,镍镀层(111)和(200)晶面具有较强的衍射强度,并在2θ为82.3°附近出现基体铁的衍射峰;电流密度为7 A/dm2时,两种方法所得镍镀层的铁衍射特征峰均消失,静镀镍(220)晶面衍射强度最强,(111)和(200)晶面的衍射峰锐化,较低电流密度区(1~4 A/dm2)的镀层半高宽降低;而阴极移动电镀镍的(220)晶面衍射强度相对较弱,(111)和(200)晶面的衍射强度随电流密度升高而变得更加宽化,且宽化程度大于静镀镍层。这说明随电流密度升高,阴极移动使镀层半高宽增大,且大于相同电流密度下的静镀层半高宽。由谢勒公式定性评估可知,镀层半高宽越大,晶粒尺寸越小。因此,静镀镍的晶粒尺寸在7 A/dm2时变得粗大,而阴极移动电镀镍的晶粒尺寸则随电流密度升高而逐渐减小,且小于相同电流密度下静镀层的晶粒尺寸。结果与2.1节相同,这反映了镀层厚度和晶体生长过程的变化。当电流密度较低、电沉积时间较短时,镍镀层较薄,小于X 射线的衍射深度,故出现基体铁的衍射峰。而阴极移动加快了离子传输过程,改变了镍的电沉积过程,使镀层晶粒尺寸发生如上变化。

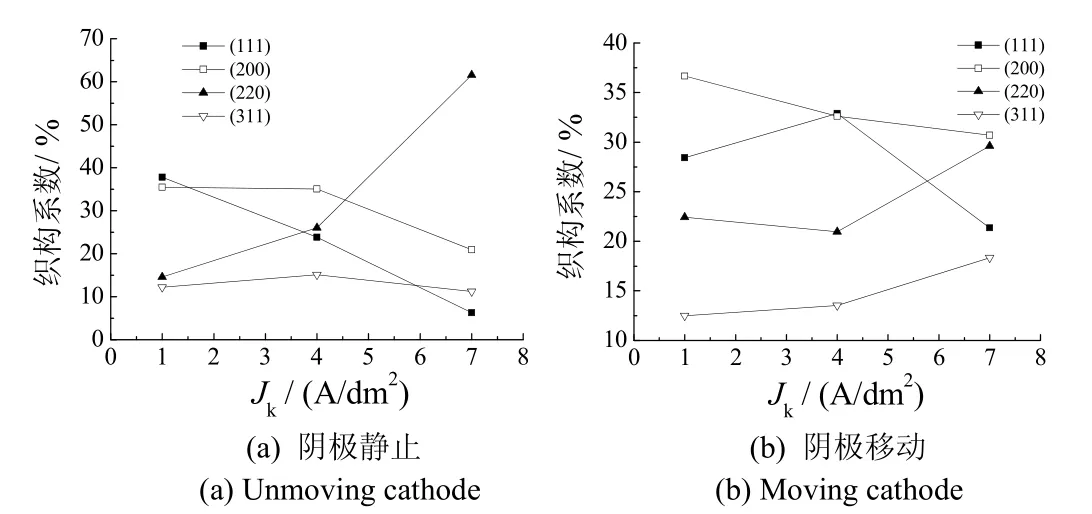

图5为电镀镍层的织构系数随电流密度的变化,该图可用来解释镀层择优取向的变化。对于静镀而言,当电流密度从1 A/dm2升至7 A/dm2时,镀层的择优取向发生从(111)到(200)再到(220)的转变;而阴极移动电镀镍层的择优取向则始终以(200)晶面为主,这说明阴极移动对镍的电沉积过程产生了影响,不仅影响了吸附氢原子在阴极表面的扩散,而且也影响镍离子的放电和放电后形成的镍原子的表面扩散,使各个晶面的生长速率差别发生变化[11],从而改变了晶体的生长取向。

2.5 对残余应力的影响

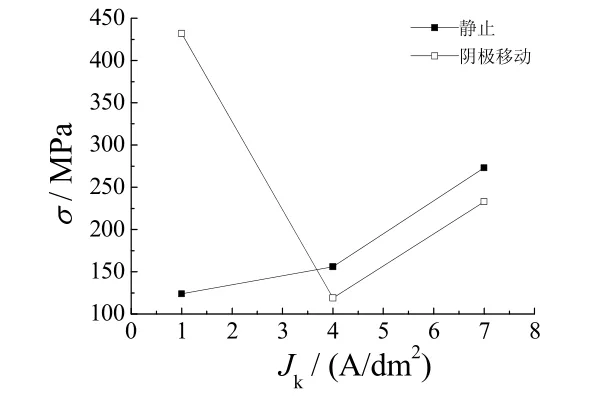

图6为不同电流密度下阴极移动对电镀镍层残余应力的影响。

从图6可以看出,随电流密度升高,静镀层的残余应力逐渐增大,阴极移动电镀层的残余应力先降低后升高。电流密度为1 A/dm2时,阴极移动电镀层具有很高的残余应力(约为430 MPa),远远大于静镀层的残余应力(124 MPa),这与镀层和基体金属晶格不匹配、镀层太薄或界面处杂质吸附等因素有关。电流密度为4~7 A/dm2时,阴极移动电镀层的残余应力在110~240 MPa 之间,与对应的静镀镍层相比,残余应力降低,4 A/dm2时为最小(119 MPa),降低了24.0%,在7 A/dm2时降低了14.6%。事实上,阴极移动搅拌对镀层残余应力产生了两方面的影响。一方面,搅拌能有效驱除镀层表面吸附的氢气泡,降低镀层含氢量,从而降低镀层的残余应力;另一方面,搅拌使镀液的浓差极化降低,电荷转移过程相对加快,使镀层的晶格畸变加剧,引起镀层的残余应力增大,这两方面的共同作用的结果决定了镀层残余应力的大小。在较高电流密度下,阴极移动对除氢引起应力降低的影响程度大于晶格畸变引起应力增加的影响程度,所以阴极移动电镀层的残余应力略小于静镀层。

2.6 对显微硬度的影响

图7为不同电流密度下阴极移动对电镀镍层显微硬度的影响。

从图7可以看出,随电流密度增大,静镀镍层的显微硬度先升高后降低,阴极移动电镀镍层的显微硬度则逐渐升高。7 A/dm2时,阴极移动电镀层的显微硬度为330 HV,较静镀镍层的显微硬度(300 HV)提高了10%。晶体材料的显微硬度主要受晶粒尺寸、内应力以及可动位错密度的影响,也与材料的致密度、纯度等因素有关。通常而言,晶粒尺寸增大和孔隙率提高均会使镀层显微硬度降低,而渗氢量和残余应力的增大会使镀层显微硬度增大,综合作用的结果是使阴极移动电镀层的显微硬度在低电流密度区小幅下降,而高电流密度区则升高。原因在于:低电流密度下,阴极氢气析出量与镀层渗入量相对较少、浓差极化并不严重,因而阴极移动对镀层显微硬度的影响不大;电流密度较高时,阴极移动搅拌效果显著,得到的镀层孔隙率低、组织致密且晶粒细小,因而镀层具有较高的显微硬度。

3 结论

(1) 电流密度为1~4 A/dm2时,相同电流密度下阴极移动对镀镍层的孔隙率、表面粗糙度、残余应力和显微硬度均有一定的影响,但影响程度不大。

(2) 电流密度为7 A/dm2时,与静镀镍层相比,阴极移动使镍镀层的孔隙率降低了约50%,残余应力降低了14.6%,表面粗糙度维持在0.7 µm 左右,显微硬度提高了10%。

(3) 电流密度从1 A/dm2升至7 A/dm2时,静镀镍层的择优取向发生从(111)到(200)再到(220)的转变,阴极移动则通过影响吸附氢原子的表面扩散、镍离子的放电和放电后镍原子的表面扩散,使晶体的生长取向改变,但镍镀层的择优取向仍以(200)晶面生长为主。

[1]陈天玉.镀镍工艺基础[M].北京: 化学工业出版社,2006: 54-55.

[2]MURAKAMI T,UCHIKOSHIKI Y,KOMORI K.Nickel electroplating [J].Transactions of Materials and Heat Treatment,2004,25 (5): 1122-1125.

[3]冯拉俊,樊菊红,雷阿利.电镀镍组合添加剂研究[J].贵金属,2006,27 (3): 30-34.

[4]周丽,于锦,马安远.脉冲电镀镍及其性能的研究[J].电镀与涂饰,2009,28 (11): 5-8.

[5]赵阳培,黄因慧.电沉积纳米晶材料的研究进展[J].材料科学与工程,2003,21 (1): 126-129.

[6]张允诚,胡如南,向荣.电镀手册[M].2 版.北京: 国防工业出版社,1997: 317.

[7]金鑫,方小红,段隆臣.阴极移动速度对金刚石钻头电镀镍层的影响[J].材料保护,2010,43 (6): 52-54.

[8]张景双,石金声,石磊,等.电镀溶液与镀层性能测试[M].北京: 化学工业出版社,2003: 58-60.

[9]辜敏,杨防祖,黄令,等.高择优取向铜镀层的电化学形成及其表面形貌[J].物理化学学报,2002,18 (11): 973-978.

[10]李荻.电化学原理[M].修订版.北京: 北京航空航天大学出版社,2003: 419-420.

[11]周绍民.金属电沉积──原理与研究方法[M].上海: 上海科学技术出版社,1987: 232,267-268.