镁合金压铸零件涂装前处理新工艺

徐关庆 *,程森,赵晓宏

(1.营口银河镁铝合金有限公司,辽宁 营口 115001; 2.中国第一汽车集团公司技术中心表面防护研究室,吉林 长春 130011)

镁合金是现有工程用金属中密度最小的合金,具有 比强度高、尺寸稳定、抗冲击、无毒、易于回收、加工性能良好等优点,为21世纪绿色功能材料,在航天、交通、军事等各种领域中的应用越来越广泛。

然而,镁的标准电极电位很负(-2.73 V),镁合金零件在潮湿的大气环境中容易发生腐蚀。因此,良好的表面防护处理是其应用的关键。涂装工艺生产成本低,对环境污染轻,涂层的耐盐雾腐蚀性良好,可以获得多种色调的装饰效果,是目前镁合金零件表面处理最常用的工艺之一。

目前,应用最广泛的镁合金零件主要是冷式压铸件。由于镁合金熔液的流动性能优良,而且与钢铁模具亲和力小,因此往往采用高达9~30 m/s 的速度进行压铸成型,从而提高生产效率、降低生产成本。然而,在这样高速压铸的情况下,模腔内的空气难于瞬间排出,残留气体在冷凝的铸件表层形成微小的气泡群。涂装烘烤时,气泡内气体膨胀有时会造成表皮破裂,形成微小的气孔;同时在结构复杂的大型镁合金压铸件成型时,由于镁的晶体结构为密排六方晶体,室温(≤220 °C)变形时只有单一的滑移系{0001}<1120>,因此,镁的塑性比铝低,各向异性也比铝显著。固态镁从923 K 降温到293 K,体积收缩率为5%左右,镁合金在铸造冷凝时收缩量大、塑性小,铸件中容易形成微孔、裂纹。因此,在结构复杂的大型镁合金铸件表面难免会存在欠铸、裂纹、流纹、脱模剂夹杂等缺陷。为了获得合格的涂层,必须彻底清除铸件表面的缺陷,获得光滑平整的涂装前处理表面。

1 常规的镁合金前处理工艺

1.1 镁合金压铸零件粉末涂装工艺流程

喷丸或机械磨光─化学除油─水洗─酸性去锈─水洗─磷化─水洗─预热烘干─喷粉。

1.2 常规镁合金前处理工艺存在的问题

1.2.1 喷丸、机械磨光工序

为了清除镁合金压铸零件表面的飞边、油污,整平表面,生产中经常采用喷丸或者机械磨光工艺。由于镁合金粉末燃点低,与氧的亲合力高,在喷丸、机械磨光过程中非常容易发生燃烧,甚至引起爆炸。

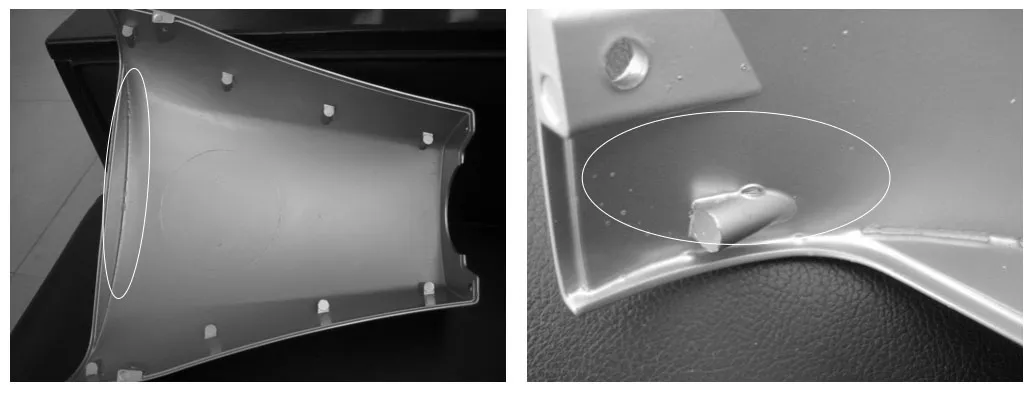

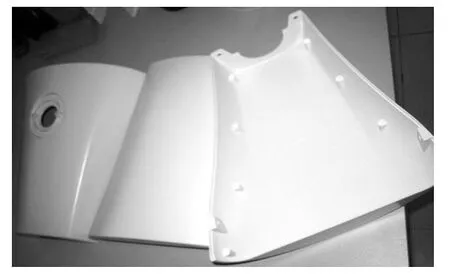

由于镁合金的硬度不高,在机械磨光工序中稍不注意就会破坏镁合金压铸零件表面的致密层,使铸件表层的微细裂纹、气孔外露,造成涂装表面出现起泡、缩孔等缺陷(见图1)。

1.2.2 除油、酸洗

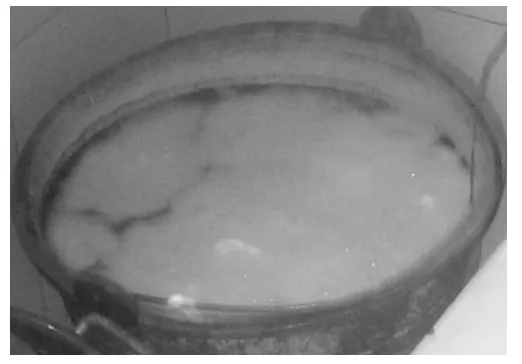

镁的化学性质极其活泼,只有在pH >12 的碱溶液中生成Mg(OH)2才趋于稳定,在其他水溶液中都不稳定。在纯净的自来水中浸泡也会发生腐蚀;在酸中,镁与H+发生激烈的氧化还原反应,析出大量氢气与热量,会引起零件的过蚀,甚至发生自燃、爆炸事故,见图2、图3(图中的亮点为溶液表面游动的火焰)。

不当的化学除油、化学酸洗工艺,容易使铸件表面的缺陷扩大,对后续表面处理造成很大的影响(见图4、图5),所以需要格外小心。

1.2.3 磷化

镁合金化学活性高,在大气和水中表面总是存在着一层氧化膜。实验证明,镁合金零件即使进行了非常仔细的除油、酸洗,若没有经过磷化等转化膜处理 就进行涂装,其结合力与耐蚀性均不理想。因此,涂装前在镁合金表面上制备一层具有一定防护性能并且与涂层结合力良好的过渡层,是提高镁合金零件涂装质量的关键。

锌-钙-锰系镁合金磷化工艺:

NaH2PO415~20 g/L

添加剂 10~15 g/L

pH 3.5~4.5

θ 室温

t 10 min

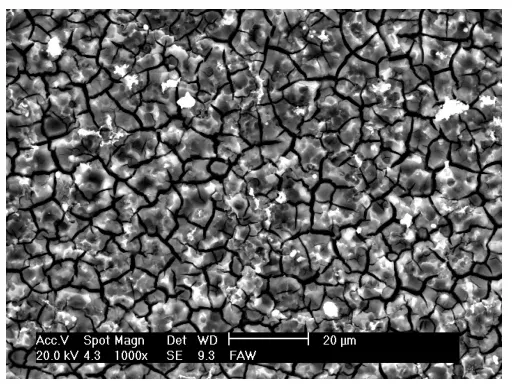

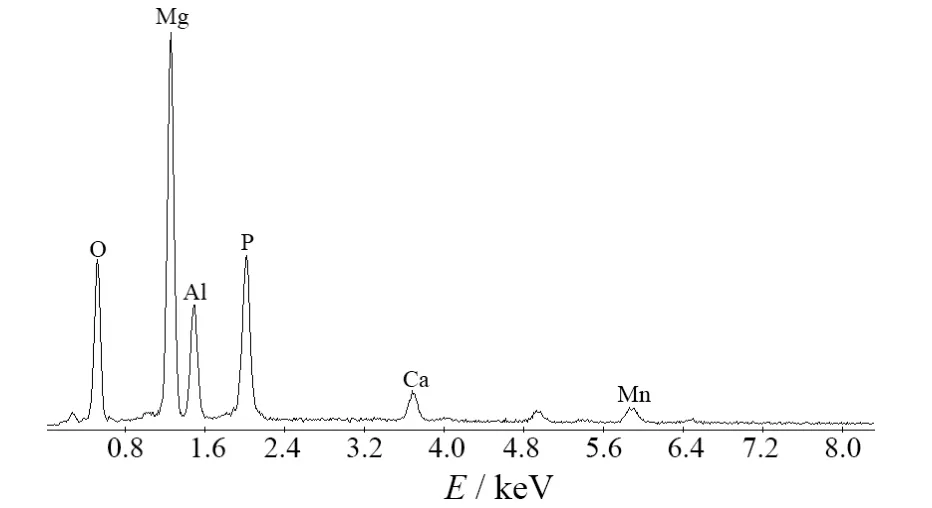

上述工艺可获得外观细腻、呈灰色或肉色、且充满微细裂纹的磷化膜(见图6、图7)。

1.2.4 常规镁合金零件涂装前处理工艺存在的问题

(1) 工艺流程及工艺时间长,清洗水消耗量大,需要在专门的前处理生产线进行处理后,再转移到涂装生产线进行涂装,不利于涂装自动线连续生产;

(2) 存在着火等不安全因素;

(3) 镁合金化学性质活泼,在前处理槽液中可能会发生过度的腐蚀或者在水洗过程和工序间的周转过程中,表面形成氧化膜,甚至出现白色腐蚀斑点(与镁合金材料、清洗水质、环境都有关),影响涂装的质量,因此需要建立严格的工艺管理制度。

(4) 容易使镁合金压铸件存在的铸造缺陷扩大化、表面化,影响涂装的质量。

2 镁合金零件一步法涂装前处理新工艺

2.1 工艺流程

喷丸或机械磨光─一步法处理─空停─水洗─预烘干─涂装工序。

2.2 一步法涂装前处理工艺

H3PO410 mL/L

添加剂 50 mL/L

pH 2.0~3.0

θ 室温

t(浸泡) 30 s

t(空停) 30 s

上述工艺可获得几乎没有微细裂纹、外观细腻、灰黑色、与涂层结合力良好和具有遮蔽基体微细缺陷作用的转化膜(见图8、图9)。从一步法处理前后同一个零件上同一个区域的形貌对比可以看出,原始的裂纹经一步法处理后明显被填平。

2.3 镁合金一步法前处理工艺在生产中的应用试验

镁合金一步法前处理工艺是在一个槽液中清除油污、氧化膜、腐蚀物的同时,形成可以填充表面微细缺陷,并且与涂层结合力良好的转化膜。与常规前处理工艺处理相比,经过一步法处理的镁合金压铸零件的涂装质量有明显提高(见图10、11、12、13 和14)。

2.4 涂层性能测试

经过一步法工艺处理后的工件,粉末喷涂或者阴极电泳所得涂层的性能测试结果如下。

(1) 按照GB/T 9286-1998 划格法检验,达到的指标≤1 级;

(2) 通过了168 h 中性盐雾(NSS)试验(按GB/T 1771-2007 操作);

(3) 通过了GB/T 1732-1993 冲击试验。该试验是在2 mm 厚的AZ91D 压铸板上涂覆厚度为100 μm 的涂层,冲击试验的条件为1 000 g × 500 mm,结果正面涂层完整,背面涂层与镁合金板一起开裂,没有脱离,达到用户要求。

2.5 讨论

在排除涂装施工工艺本身原因的情况下,涂层出现缩孔、起泡现象与涂料和被涂饰的金属表面张力有关[1]。

(1) 镁合金属于表面张力较低的金属;

(2) 镁合金压铸件表面存在微小气孔、裂纹等缺陷;

(3) 有机涂层在成膜过程中经历高温熔融─交联─冷凝或者溶剂快速挥发等物理、化学的变化,在成膜后期存在收缩应力,涂层越厚则收缩应力越大,当涂层的收缩应力大于金属表面张力时,在基体表面的微孔、裂纹处容易出现涂层缩孔、起泡等缺陷。

常规的除油、酸洗、磷化工艺虽然可以除去镁合金零件表面的油污、氧化膜,生成一层无机的网状组织,增加涂层的附着力,但没有填充基体表面缺陷和改变表面张力的作用。

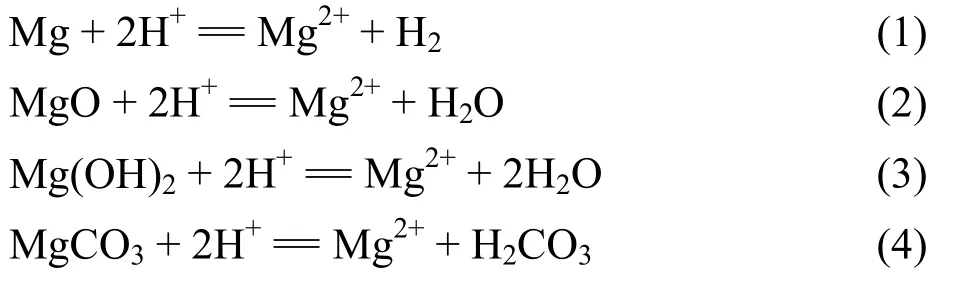

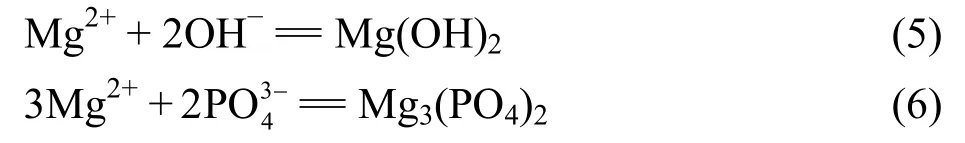

一步法新工艺利用镁合金与稀磷酸溶液发生如下反应:

镁合金表面进行温和腐蚀的同时通过析出氢气的搅拌,以及溶液中乳化剂的乳化,使附在表面的油污、腐蚀物脱离。当零件离开溶液在空中停留时,由于镁合金表面残留的溶液有限,H+得不到补充,使界面的pH 上升,进而发生如下反应:

生成的氢氧化镁及磷酸镁胶体与添加剂中的有机凝胶物质共同形成黏稠的胶体而沉积在镁合金表面,对镁合金基体表面存在的细微裂纹、孔洞及其转化膜表面的裂纹进行填充,生成几乎没有裂纹的转化膜。同时由于添加剂中的有机凝胶物质与涂层结合良好,改变了基体的表面张力,因此涂层的缩孔、起泡等缺陷明显减少。

3 结论

(1) 一步法前处理工艺将原来镁合金零件涂装前处理的11 道工序缩短为5 道工序,提高了生产效率,节省了生产占地面积,为镁合金零件连续涂装自动化生产线设计提供了工艺方案。

(2) 一步法前处理工艺对减少镁合金零件涂装缺陷有比较明显的效果。

[1]钱逢麟,竺玉书.涂料助剂[M].北京: 化学工业出版社,1990: 309.