镀锌钢板表面无机-有机复合无铬钝化膜

潘琦,伍林*,易德莲,欧阳兆辉,李丹,童坤,孟向楠,汪德举

(武汉科技大学应用化学研究所,湖北 武汉 430081)

目前,镀锌在国内外广泛用于钢铁的防腐。但镀锌层在潮湿的环境中容易被腐蚀,需要对其进行钝化处理,以提高镀锌层的抗腐蚀性能[1]。长期以来,人们都是采用传统的铬酸盐钝化工艺,该方法制备的钝化膜具备良好的自修复作用和屏蔽性能,故而有优异的抗腐蚀性。但是,钝化过程中的六价铬毒性很大,会给人体和生态环境造成较大的危害[2]。欧盟RoHS 指令对其使用作出了极其严格的限制。因此,无铬钝化技术便成为当今钝化膜的研发重点。

至今,国内外研究结果表明,单一的无机物或者有机物都达不到与铬酸盐相媲美的成膜性和自修复能力,表面处理工艺必须走复合型的技术路线[3-10]。通过查阅大量的文献,最有希望代替铬酸盐钝化液的组分应由有机树脂 + 硅烷 + 无机盐 + 其他助剂共同组成,可以克服有机树脂组分附着力不佳和硅烷溶液不稳定等问题[11],使各组分相得益彰,共同发挥各自的优越性。

本文以水性丙烯酸改性环氧树脂作为成膜物质、磷钼酸盐为缓蚀剂、有机硅烷为封孔剂,添加多种助剂,以A、B 两种组分通过物理共混及固化成膜方式制备了一种显著提高镀锌钢板耐腐蚀性能的新型复合无铬钝化液。其中,作为粘结骨架材料的水性丙烯酸改性环氧树脂兼具了环氧树脂和丙烯酸树脂的优点,附着力好、耐腐蚀性强,且无需有机溶剂,避免了有机挥发性物质(VOC)产生的污染;磷钼酸盐形成的化学转化膜与基板具有良好的结合力,提高了膜层的耐蚀性;有机硅烷交联的网状结构是膜层中的关键填料物质,起到架起无机物和有机物两者界面之间的“分子桥”的作用;助剂的存在保证了钝化液使用、储存过程中的稳定性以及填料的分散性。

1 实验

1.1 材料和试剂

实验基材为尺寸35 mm × 35 mm × 1.2 mm 的镀锌钢板。钼酸钠、磷酸二氢钠、乙烯基三乙氧基硅烷(VS)、烷基酚聚氧乙烯醚(OP-10)、十二烷基磺酸钠(SDS),均为市售分析纯;水性丙烯酸改性环氧树脂,自制;水性胺类环氧固化剂(LJ810)购于上海绿嘉公司。

1.2 工艺流程

1.2.1 镀锌板前处理

无水乙醇洗─超声清洗(彻底除去基板表面的有机物)─蒸馏水洗─自然风干后密封保存备用。

1.2.2 复合钝化液

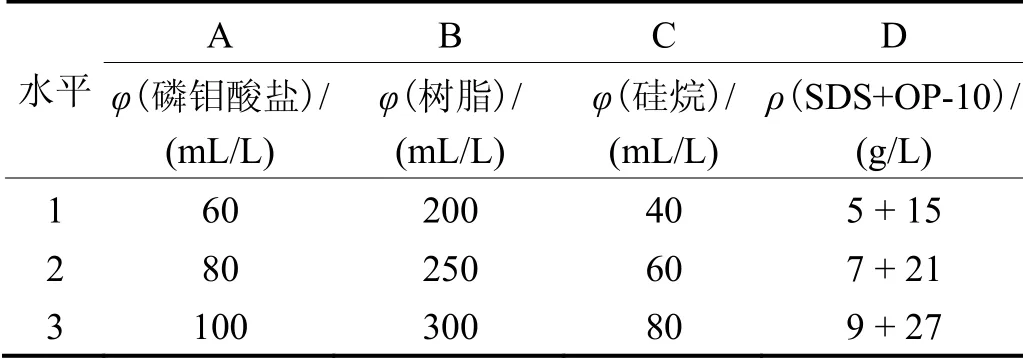

以150 g/L 的Na2MoO4与25 g/L 的NaH2PO4配制的磷钼杂多酸盐溶液、水性丙烯酸改性环氧树脂、乙烯基三乙氧基硅烷和表面活性剂(SDS + OP-10) 为A组分,组分B 为水性改性胺固化剂(LJ810)175 mL/L。为了确定磷钼酸盐、树脂、硅烷和表面活性剂的用量,设计了正交试验,研究不同用量下复合膜经72 h 盐雾试验后的腐蚀率。正交试验因素水平见表1。

表1 正交试验因素水平 Table 1 Factors and levels of orthogonal test

1.2.3 配制工艺

将组分A 放在恒温搅拌器上,在30 °C 下搅拌3 h,加入一定量的组分B,(25 ± 2) °C 下搅拌0.5 ~ 1.0 h,待乳液分散均匀后备用。

1.2.4 钝化工艺

钝化时间60 s,钝化温度25 °C,干燥温度80 °C,干燥时间40 min。

1.3 复合膜性能测试

(1) 中性盐雾(NSS)试验:采用YWX/Q-250 型盐雾箱(无锡市意尔达试验设备制造有限公司),按GB/T 10125-1997《人造气氛腐蚀试验 盐雾试验》进行中性盐雾腐蚀试验,采用连续喷雾的方式,用72 h 后试样的腐蚀率(产生白锈面积的百分数)来评价钝化膜的耐蚀性能。

(2) 醋酸铅点滴试验(ASS):在室温下按GB/T 9791-2003《锌、镉、铝-锌合金和锌-铝合金的铬酸盐转化膜 试验方法》,将5%(质量分数,下同)醋酸铅水溶液用滴管滴在试样的表面,观察该处液滴颜色的变化历程,用秒表记录其开始变黑和完全变黑所经历的时间,耗时长短可以反映出钝化膜耐腐蚀性的强弱。

(3) 复合膜的附着力测定:按GB/T 9791-2003 的标准测试复合膜与基板之间的附着力。用无砂橡皮擦,以通常的压力来回摩擦样板的表面,以不破坏涂膜的最多摩擦次数为标准,但低于10 次为不合格。本实验在摩擦11 次后对样板进行盐雾试验,检测其耐蚀性能,并与未经过擦拭的样板进行对比。

(4) 复合膜的电化学性能测试:电化学测定在室温(30 ± 2) °C 下进行,介质为中性的3.5% NaCl 溶液,在CHI650C 系列电化学工作站(上海辰华仪器分析公司)上进行测定。铂电极作为辅助电极,饱和甘汞电极(SCE)作为参比电极,测试样板作为工作电极(测试面积为1 cm2)。极化曲线以瞬时电流值对电极电势作图而得,试样在测试前需稳定10 min,起始电位为自腐蚀电位,电位扫描速率为0.01 V/s。电化学阻抗谱(EIS)测试样品的准备和测试条件与极化曲线测量相同,测试基准电位为开路电位,激励信号是5 mV 幅值的正弦交流电,扫描频率范围为105~ 10-1Hz。

(5) 复合膜的微观形貌:采用PHILIPS-XL 30 TMP 扫描电子显微镜(SEM,荷兰PHILIPS 公司)对样板的表面形貌进行观察,然后用X 射线能谱仪(EDS)对膜层的表面做分析,确定膜中的主要组成元素和相对含量。

2 结果与讨论

2.1 正交试验结果

正交试验结果见表2。由表2中 R 值(均值)的大小顺序可以得出影响无铬钝化膜耐蚀性的因素由主到次为:D > C > B > A,即表面活性剂(SDS + OP-10) >乙烯基三乙氧基硅烷(VS) >水性丙烯酸改性环氧树脂 > 磷钼杂多酸盐;最佳实验条件为D1C2B2A3。因此,正交优化后的A 组分配方为:5 g/L SDS + 15 g/L OP-10的表面活性剂,60 mL/L 有机硅烷偶联剂,250 mL/L水性丙烯酸改性环氧树脂乳液,100 mL/L 磷钼杂多酸盐溶液。

表2 正交试验数据分析 Table 2 Data analysis of orthogonal test

2.2 钝化液各组分用量对复合膜耐腐蚀性能的影响

2.2.1 表面活性剂

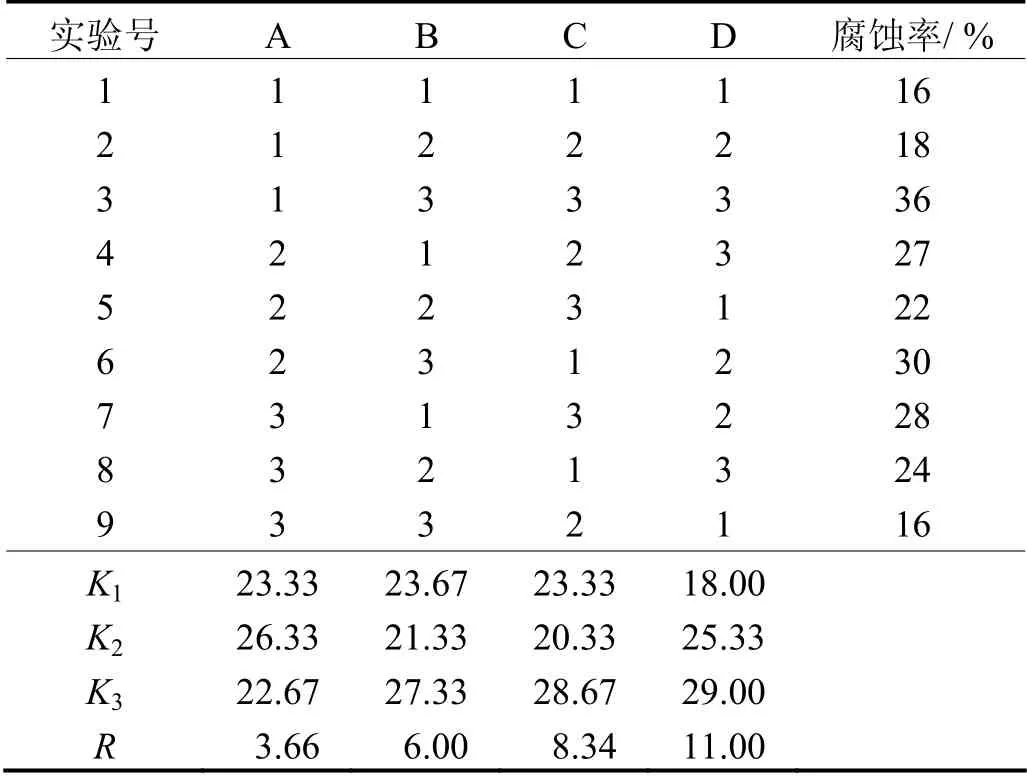

在正交确定的优化配方及相同的配制和钝化工艺下,考察不同用量的表面活性剂(SDS + OP-10)对不同盐雾腐蚀时间(24 h、48 h 和72 h)下复合无铬钝化膜耐蚀性的影响。实验结果见表3。

表3 表面活性剂用量对复合膜耐蚀性的影响 Table 3 Effect of surfactant amount on corrosion resistance of composite film

表面活性剂作为稳定剂和改性剂加入到无铬钝化液中,可以使钝化液中有机物和无机盐在镀锌板表面分散均匀,降低溶液的表面张力,使形成的复合膜亲水性更好。但当表面活性剂用量过大时,乳胶粒径减小,数目增大,大大增加了粒子间碰撞的机会,使乳液表观黏度相应提高,而且容易碰撞产生凝胶,导致体系不稳定。只有表面活性剂用量适当时,才能加速成膜过程,得到性能稳定、耐蚀性能优良的钝化膜。通过表3可知,当表面活性剂用量增加时,钝化膜的耐蚀性逐渐增强,到5 g/L SDS + 15 g/L OP-10 时,耐蚀性最强;继续增大用量,钝化液体系逐渐不稳定,反而造成耐蚀性能降低。故复配型表面活性剂最适宜的组合为5 g/L SDS + 15 g/L OP-10。

2.2.2 硅烷偶联剂

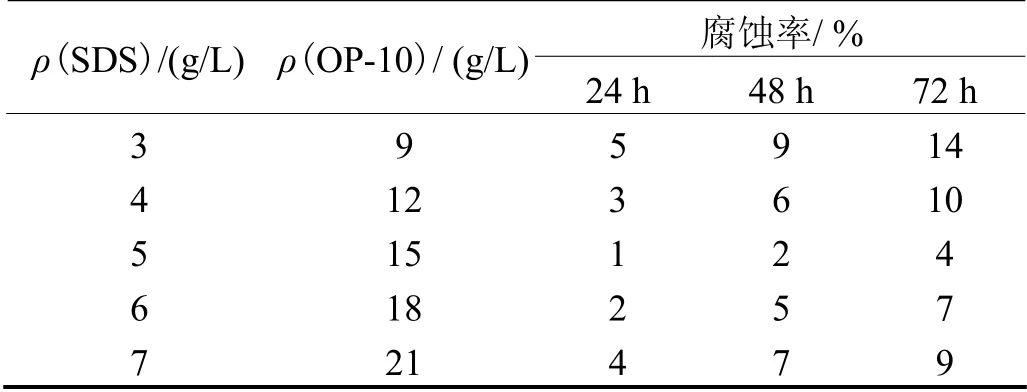

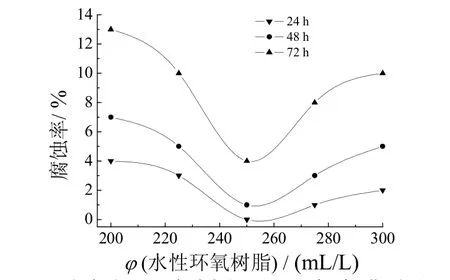

在正交试验确定的优化配方及相同的配制和钝化工艺下,考察不同用量的硅烷偶联剂对复合无铬钝化膜耐蚀性的影响。实验结果见图1。

图1 有机硅烷用量对复合膜耐蚀性的影响 Figure 1 Effect of concentration of organic silane on corrosion resistance of composite films

由图1可知,硅烷偶联剂体积分数低于60 mL/L时,试样腐蚀面积随着有机硅烷用量的增加而减小,表明复合膜的耐蚀性在逐渐增强;当硅烷偶联剂体积分数大于60 mL/L,试样的腐蚀面积随着有机硅烷用量的增加而变大。这是因为随着有机硅烷用量的增加,其水解的硅醇浓度相应增加,硅醇与基材结合的机会就越多,形成的网状覆盖膜越致密,无铬钝化膜耐蚀性能就更好。但有机硅烷用量过大时,钝化液黏度也相应增大,无铬钝化液会凝结,导致钝化处理过程中涂装性变差,反而使钝化膜的耐蚀性降低。故硅烷偶联剂适宜的用量为60 mL/L。

2.2.3 水性丙烯酸改性环氧树脂

在正交试验确定的优化配方及相同的配制和钝化工艺下,考察不同用量的水性丙烯酸改性环氧树脂对复合膜耐蚀性的影响,结果见图2。

图2 水性丙烯酸改性环氧树脂用量对复合膜耐蚀性的影响 Figure 2 Effect of amount of waterborne acrylate-modified epoxy resin on corrosion resistance of composite film

树脂乳液钝化的主要作用分为2 个部分:一为隔离作用,树脂膜层隔离了镀锌层与腐蚀介质的接触,使腐蚀介质很难通过膜层对锌层进行腐蚀;二为交联作用,与钝化液中提供的无机和有机官能团发生交联作用,使裂纹的扩展得到抑制,又阻挡了外界腐蚀性因子(如O2、H2O 等)的侵入,从而导致整个腐蚀过程减缓,并使抗蚀性得到提高。由图2可见,在200 ~ 250 mL/L 范围内,复合膜的耐腐蚀性随着树脂乳液浓度的增大而增大。但当乳液浓度过大时,树脂分散相粒子逐渐变硬,粒子之间相互凝结成膜的难度加大,因此很难形成均相、完全固化的涂膜,且树脂乳液用量过大后,钝化液变得极不稳定,有沉积物析出。图2表明,水性丙烯酸改性环氧树脂乳液的体积分数为250 mL/L 时,得到的复合膜耐蚀性最佳。

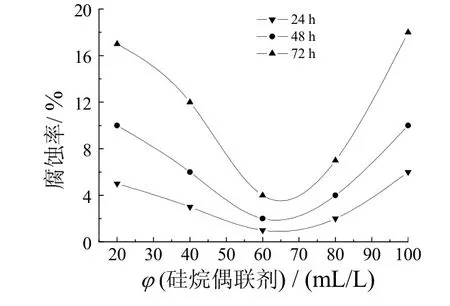

2.2.4 磷钼酸盐

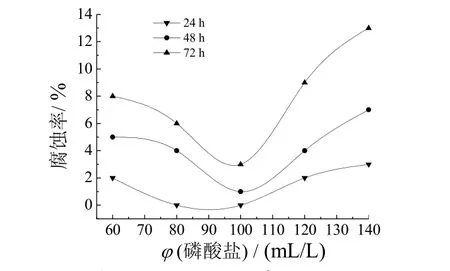

在正交试验确定的优化配方及相同的配制和钝化工艺下,考察不同用量的磷钼酸盐对复合膜耐蚀性的影响,结果见图3。

图3 磷钼酸盐用量对无铬钝化膜耐蚀性的影响 Figure 3 Effect of phosphomolybdate amount on corrosion resistance of chromium-free passivation film

图3表明,随着磷钼杂多酸盐溶液用量的增加,腐蚀面积先减小后增大。在一定范围内提高磷钼酸钠的浓度,有利于复合膜耐蚀性的提高。在磷钼杂多酸盐体积分数达到100 mL/L 后,继续提高磷钼酸盐的浓度,一方面会使钝化液的稳定性下降,导致中性盐雾腐蚀面积增加,同时也会使钝化成本上升。综合考虑,选择磷钼杂多酸盐溶液用量为100 mL/L。

综合以上试验,确定复合钝化液A 组分配方为:表面活性剂SDS 5 g/L + OP-10 15 g/L,有机硅烷偶联剂60 mL/L,磷钼杂多酸盐溶液100 mL/L,水性丙烯酸改性环氧树脂乳液250 mL/L。

2.3 复合膜的耐腐蚀性测试

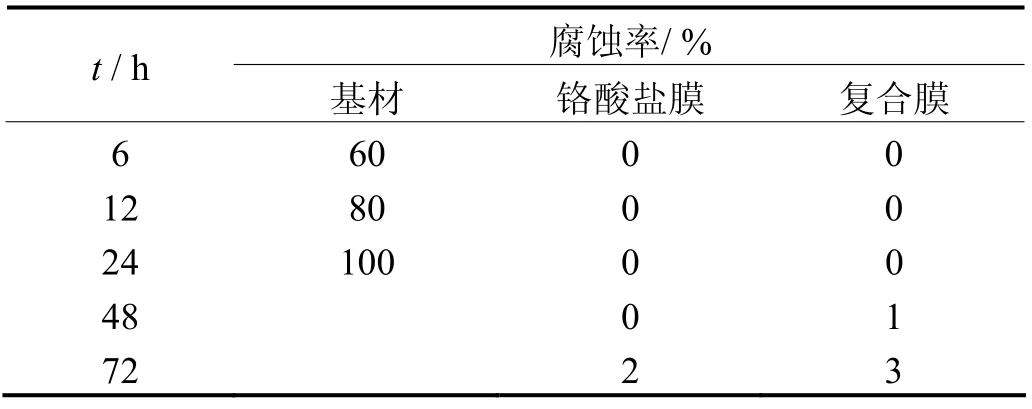

2.3.1 中性盐雾试验结果

对基材、铬酸盐钝化膜和最佳条件下制备的复合膜进行中性盐雾腐蚀试验,结果见表4。由表4可知,经过6 h 的盐雾试验后,基板腐蚀面积超过50%,腐蚀情况严重;经过12 h 的中性盐雾后,基板已完全腐蚀。但是经过钝化处理的复合膜样板直到48 h 才开始腐蚀,72 h 的腐蚀面积百分比为3%,与铬酸盐钝化膜的样板接近。根据GB/T 5944-1986 《轻工产品金属镀层腐蚀 试验结果的评价》,复合膜样板72 h 的腐蚀率小于5%则达到工业要求。

表4 基材、铬酸盐钝化膜和复合膜的中性盐雾试验结果 Table 4 Results of neutral salt spray test for the substrate,chromate passivation film and composite film

72 h 盐雾试验后各试样的形貌照片见图4。图4显示,经过72 h 的盐雾试验后,复合膜样板和铬酸盐样板表面光滑,几乎没有腐蚀,而基板则全部腐蚀。表明复合膜样板抗腐蚀能力强,耐腐蚀效果和铬酸盐钝化膜相当。

图4 3 种试样经72 h 盐雾试验后的腐蚀形貌照片 Figure 4 Corrosion morphology images for three kinds of samples after 72 h salt spray test

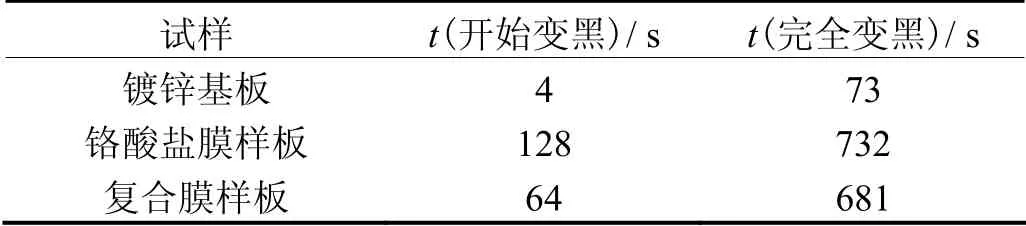

2.3.2 醋酸铅点滴试验

基材、铬酸盐钝化膜和最佳条件下制备的复合膜醋酸铅点滴试验结果见表5。

表5 3 种试样醋酸铅点滴试验结果 Table 5 Results of lead acetate dropping corrosion test for three kinds of samples

由表5可知,铬酸盐钝化板和复合膜样板开始变黑及完全变黑的时间都比镀锌基板长很多,说明了镀锌板经过无铬钝化和铬酸盐钝化后其耐蚀性得到显著提高。

通过中性盐雾及醋酸铅点滴试验可知,复合钝化膜的耐腐蚀性能优异。分析认为,该钝化膜耐蚀性的提高是由于复合钝化配方体系中的有机物易于成膜,可在镀锌层表面形成一层屏蔽膜,隔绝了空气,阻断了阴极反应;而其中的无机物则与锌层发生反应形成一层转化膜,可以阻断阳极反应。这两层膜相辅相成,协同发挥防护作用。在成膜过程中,有机分子基团与金属阳离子作用形成长链螯合结构,构成了一层致密的屏蔽层,使得膜的致密性加强。作为缓蚀剂的磷钼酸盐可提供无机官能团( MoO24-、 PO34-等),与有机硅烷中的Si─O─Me 及水性环氧树脂提供的某些有机官能团发生交联作用,在基体表面形成由无机盐的沉积膜与硅烷分子及树脂相互交联而成的抗水性好的Si─O─Si 三维网络结构的复合膜。此外,硅烷水解后会生成硅醇(Si─OH),它通过─R─Si─O─Zn 共价键将膜层和基材紧密结合在一起,而多余的硅醇基团则缩合形成交联的硅烷膜结构或Si─O─Si 网络结构。

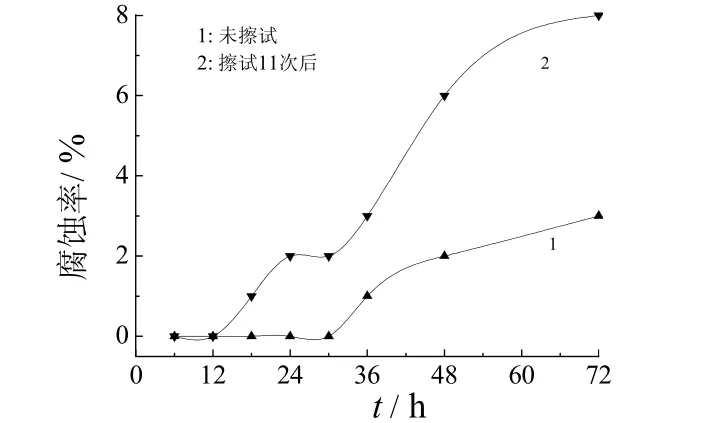

2.4 复合钝化膜的附着力测试

复合膜擦拭11 次前、后不同盐雾试验时间下的腐蚀率见图5。由图5可知,经过72 h 中性盐雾试验,擦拭后的复合膜板的腐蚀面积虽然比未擦拭的高出5%,但基板24 h 中性盐雾试验后就已100%腐蚀,说明复合膜未出现完全脱落的现象。此外,在进行醋酸铅点滴试验中,擦拭11 次后的样板开始变黑和完全变黑的时间分别为31 s 和506 s,而空白裸板为4 s 和73 s,说明复合膜仍然存在,没有遭到完全破坏。中性盐雾试验和醋酸铅点蚀测试结果一致,表明复合膜的附着性能良好。

图5 复合膜擦拭前后不同中性盐雾试验时间的腐蚀率 Figure 5 Corrosion rate of the composite film before and after wiping after neutral spraying test for different time

2.5 复合膜的电化学性能测试

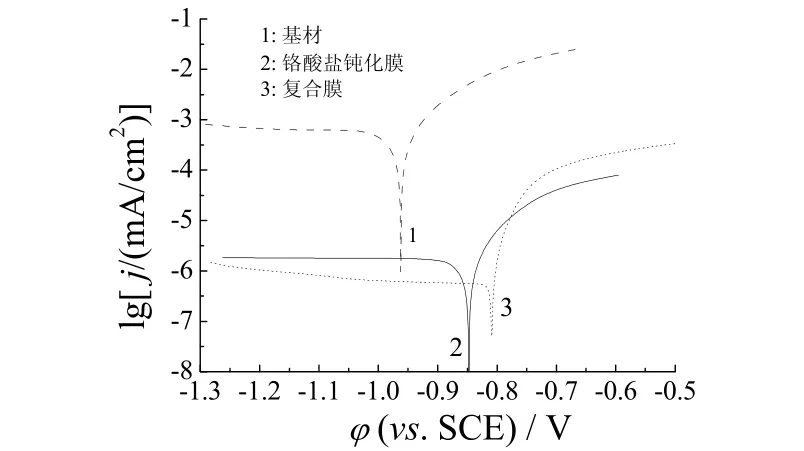

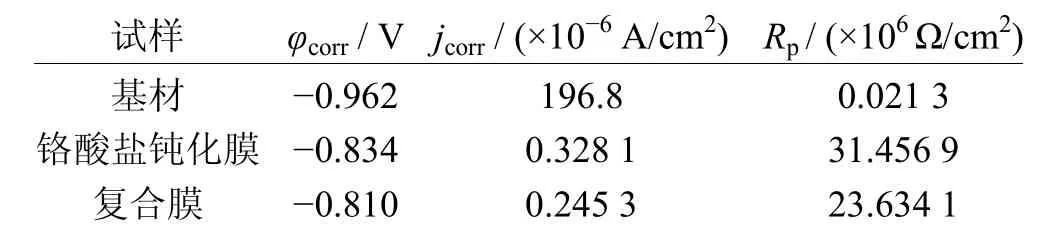

2.5.1 Tafel 极化曲线

极化曲线测试结果如图6所示。由图6通过电化学分析仪附带软件拟合得到极化曲线的一系列参数,见表6。金属的腐蚀速率一般由金属在钝态下的腐蚀电流密度和极化电阻来决定,腐蚀电位的正移反映出金属表面从活化状态向钝化状态的转变。图6和表6显示,相对于未经任何处理的基体锌板,钝化后的复合膜样板开路电位正移,且阳极和阴极分支曲线的电流密度均有大幅度的下降,与铬酸盐样板相接近,表明复合钝化膜的存在阻滞了镀锌层腐蚀过程的阳极和阴极反应,使整个电化学过程被抑制,减缓了腐蚀介质的渗入[12],从而达到防腐效果。

图6 3 种试样在3.5% NaCl 溶液中的Tafel 极化曲线 Figure 6 Tafel polarization curves for three kinds of samples in 3.5% NaCl solution

表6 Tafel 极化曲线拟合参数 Table 6 Fitting parameters of Tafel polarization curves

2.5.2 电化学阻抗谱(EIS)

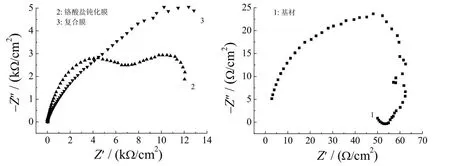

电化学阻抗谱(EIS)测试是评价涂膜抗腐蚀性能的一个重要指标,从阻抗Nyquist 图的形状,可以分析得出涂膜表面和涂膜下基板相对应的电化学信息。在阻抗谱图中,一般高频率区对应的是涂膜的自身阻抗(主要是容抗),低频段对应的是溶液界面与金属表层的电化学反应阻抗值Zf,而低频段的总阻抗值可以反映出金属表层的抗腐蚀性能。因此,本实验以低频段的总阻抗值作为评价复合膜抗蚀性能的参数。

3 种试样的电化学阻抗测试结果如图7所示。从图7可以看出,无论是在高频段还是在低频区,复合膜样板和铬酸盐钝化膜样板的容抗弧都远远大于裸板,且复合膜的容抗弧略超过了铬酸盐钝化膜。说明复合膜的存在可显著抑制锌的溶解,阻滞了整个电化学反应过程的发生,使得镀锌层的腐蚀电流密度有所降低,从而极大地提高了镀锌板的抗腐蚀能力。

图7 3 种试样在3.5% NaCl 溶液中的Nyquist 图 Figure 7 Nyquist plots for three kinds of samples in 3.5% NaCl solution

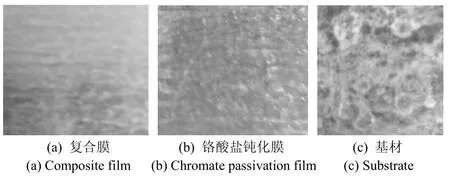

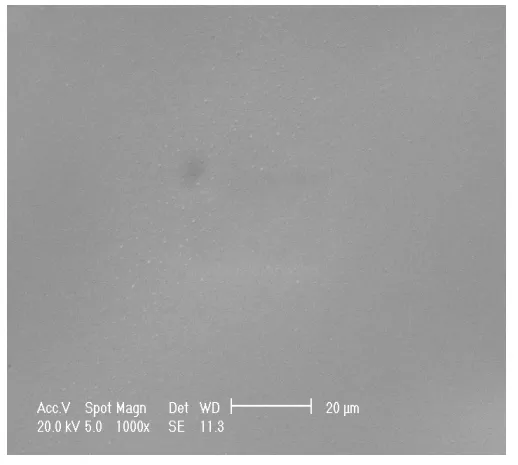

2.6 复合膜的微观形貌及组成

复合膜的表面形貌照片(放大1 000 倍)见图8。膜层表面的成分分析结果如下:C 19.27%,O 6.73%,Na 2.48%,Si 7.61%,P 1.22%,Mo 2.91%和Zn 59.78%。由此可知,膜层元素主要为Zn,其次还含有C、O、Si、P、Mo 等元素。表明在镀锌层的表面已经生成了一定厚度的无机与有机复合的钝化膜,钝化后样板的表面光滑平整。由于样板表面锌含量较高,可知形成的复合膜厚度不大;钝化处理后的膜层上有白色的极细小颗粒,可能在钝化液中硅烷分散得不均匀,在复合膜制备过程中出现硅元素的局部沉积,需待进一步改善。

图 8 无铬复合膜的SEM 照片 Figure 8 SEM image of chromium-free composite film

3 结论

(1) 以磷钼杂多酸盐溶液、水性丙烯酸改性环氧树脂、乙烯基三乙氧基硅烷(VS)和表面活性剂(SDS + OP-10)为A 组分,水性改性胺固化剂(LJ810)175 mL/L为B 组分,制备了无铬钝化液。通过正交试验和单因素试验确定了A 组分配方为:表面活性剂SDS 5 g/L + OP-10 15 g/L,有机硅烷偶联剂60 mL/L,水性丙烯酸改性环氧树脂乳液250 mL/L,磷钼杂多酸盐溶液100 mL/L。

(2) 经上述复合液处理的镀锌板经72 h 中性盐雾试验后,其腐蚀率为3%,在醋酸铅点滴试验中完全变黑的时间为681 s,复合膜的耐腐蚀性能得到显著提高,与铬酸盐钝化效果相接近。复合膜在擦拭11 次后经72 h 中性盐雾试验,其腐蚀率为8%,醋酸铅点滴试验开始变黑时间为31 s,完全变黑为506 s,依然有很强的耐腐蚀性能。由此可知,复合膜与镀锌板的附着力良好。

(3) 电化学试验表明,复合钝化膜的存在使样板的自腐蚀电位明显正移,增加了电化学反应的阻抗值Zf,抑制了锌的溶解,减缓了整个电化学反应过程的发生,从而增强镀锌板的抗腐蚀能力。

(4) 复合钝化膜主要由C、O、Si、P、Mo 和Zn组成,膜层的致密性良好,对基体覆盖性好,抑制了外界环境中的氧气、水等腐蚀介质的侵入,从而对镀锌板起到了保护作用。该无铬钝化工艺简单、无毒、处理时问短,适于工业应用。

[1]康举,韩利华,梁英华.镀锌层无铬钝化的研究进展[J].上海化工,2008,33 (6): 18-22.

[2]卢琳,李晓刚,宫丽,等.镀锌层无铬(VI)钝化的现状与发展趋向[J].轧钢,2007,24 (5): 41-45.

[3]叶鹏飞,徐丽萍,张振海,等.镀锌板水性环氧树脂复合钝化膜的耐蚀性能[J].材料保护,2012,45 (11): 6-9,41.

[4]钟彬,徐小连,陈义庆,等.镀锌板新型环保钝化层的结构和耐蚀性能[J].腐蚀与防护,2010,31 (2): 139-141.

[5]HAO Y S,LIU F C,HAN E H,et al.The mechanism of inhibition by zinc phosphate in an epoxy coating [J].Corrosion Science,2013,69: 77-86.

[6]MEAGHER K K,PRESCOTT T J,KELLY T L.High performance non-chrome pretreatment for can-end stock aluminum: US,6881279 [P].2005-04-19.

[7]HONDA T,YANAGI M.Process for improving the corrosion resistance of a metal surface: US,6395336 [P].2002-05-28.

[8]刘敏,伍林,李字鹏.镀锌钢板钼酸盐复合钝化液性能研究[J].化学与生物工程,2010,27 (9): 36-38.

[9]李宇鹏,伍林,易德莲,等.镀锌板复合钝化工艺的研究[J].化学与生物工程,2010,27 (1): 75-78.

[10]王静,伍林,宋世红,等.镀锌层无铬钝化膜耐蚀性能的研究[J].材料保护,2008,41 (11): 28-30.

[11]张伟,王永刚,胡汉国.有机-无机复合无铬钝化技术研究进展[J].石油商技,2011,29 (2): 34-38.

[12]ROUT T K.Electrochemical impedance spectroscopy study on multi- layered coated steel sheets [J].Corrosion Science,2007,49 (2): 794-817.