低表面处理涂料的性能特点及施工应用

李运德

(北京红狮漆业有限公司,北京 101111)

我国钢结构设施及设备经历了近30年的高速发展期,目前仍然处于较快的发展阶段,这不但造成了新建钢结构增量部分的扩张,更使存量钢结构设施及设备不断积累,从而促进了钢结构防腐涂料特别是钢结构维修保养涂料的较快发展。一般情况下,彻底的表面 处理是防腐涂料获得优异防腐性能的前提条件。但在实际防腐涂装实践中,钢结构的表面处理有时达不到应有的清洁度(这在钢结构维护防腐涂装时更为常见)。因此,适用于非理想状态处理表面的防腐涂料便应运而生,这类涂料被称为低表面处理涂料。

1 低表面处理涂料的性能特点

1.1 低表面处理涂料的作用机理

低表面处理涂料来源于其英文名称 surface- tolerant coatings,是指能够用在非理想状态表面、并且能够保持良好性能的一类涂料。这类非理想状态表面含有锈蚀产物、可溶性盐分、水分和油污的一种或几种复合污染物,旧漆膜表面特别是醇酸类旧漆膜也属于非理想状态表面的一种。

低表面处理涂料必须对非理想状态表面有足够的适应性,能够形成连续的封闭性涂层,并通过对铁锈的钝化、转化,使铁锈形成无害的稳定成分。低表面处理涂料主要有以下几种作用机理:

(1) 相容性。涂料对被涂表面有着优异的润湿铺展性能,能够形成连续的致密涂膜,并能与基材紧密接触,产生良好的附着力。不同的污染表面要求涂料具有相应的适应性。对于锈蚀表面,要求涂料能够润湿渗透到锈蚀产物内部,与锈蚀产物一起形成连续致密的涂膜,对锈层产生包覆隔绝作用;对于带水或带油表面,要求涂料对水分或油分有很好的置换或融合作用,保证涂料与基材的界面接触,从而代替水或油对界面的接触;对于旧涂层表面,要求涂料不咬起、不破坏旧涂层,并且保持与旧涂层优异的附着力。

(2) 屏蔽性。外来腐蚀因子穿透涂层到达涂层和基材界面后,基材腐蚀才可能发生。因此,涂膜要有足够的致密性和厚度,才能有效阻止外来腐蚀介质的侵入。屏蔽性对任何类型涂料都是很重要的性能。对于低表面处理涂料,由于基材表面含有比通常涂装情况下更多的不利成分,外界腐蚀因子的侵入更容易使涂层早期失效。这种屏蔽性不仅体现在涂层早期,也体现在涂层和锈蚀产物反应后形成的致密产物。当屏蔽性不能满足要求时,覆涂屏蔽性能好的面涂层能够更好地发挥低表面处理涂料的性能。

(3) 钝化稳定作用。通过涂料中的铬酸盐、磷酸盐等活性防锈颜料的作用,使得锈蚀产物稳定。一般的作用机理是:这些活性颜料在水分的作用下缓慢水解,形成配位阴离子,配位阴离子与活泼的铁氧化合物反应形成稳定的杂多酸配合物,只有当水分渗入后才会发生水解反应。因此,这种水解反应过程持续的时间很长,使活性颜料保持较长的活化期,钝化反应过程持续较长的时间。

(4) 锈蚀转化作用。含有锈蚀转化剂的低表面处理涂料通过磷酸-单宁酸、磷酸-亚铁氰化钾等体系与铁锈反应,转化成一层致密的铁化合物。这层化合物非常稳定,起到对基材的屏蔽、保护作用。与钝化稳定机理不同,在锈蚀转化瞬间转化剂即开始反应,并且在较短时间内完成与铁锈的转化反应,在外观上可以明显看到涂膜颜色的渐次变化,最终漆膜会变黑。当添加其他颜料时,颜色变化不明显。

实际应用的低表面处理涂料具备一种或多种作用机理。一般情况下,低表面处理涂料的配方设计均要考虑涂料的润湿、渗透性。只有对基材表面有良好的润湿、渗透性,才能够排除、置换、吸收和融合水、油污染物,能够与锈层一起形成牢固、均匀、连续的涂膜,保持对基材足够的附着力。这是低表面处理涂料发生作用的基础。此外,低表面处理涂料中一般含有钝化缓蚀颜料或锈蚀转化剂,这些成分可以把活泼的锈蚀产物转变成稳定的化合物,最终成为漆膜的一部分。

1.2 低表面处理涂料的类型及性能特点

1.2.1 按作用机理分类

按照上述作用机理,可将低表面处理涂料分为4类:渗透型、屏蔽型、稳定型和转化型。

国内学者通常按照作用机理将低表面处理涂料分成渗透型、稳定型、转化型和功能型4 类[1-4]。渗透型侧重于对锈蚀产物的渗透、包覆、隔绝;稳定型侧重于对锈蚀产物的钝化稳定;转化型侧重于对锈蚀产物的转化稳定;功能型主要是指多种机理的复合作用,以及对特殊表面(如带水、带油表面)的适应性。

1.2.2 按SSPC-TU 1 Surface Tolerant Coatings for Steel 分类

按照SSPC-TU 1 Surface Tolerant Coatings for Steel(2004年11月1日修订版)的表述,低表面处理涂料主要分为两大类:锈蚀抑制型涂料和屏蔽型涂料。锈蚀抑制型涂料主要是指油酯类、醇酸类和水性丙烯酸类涂料,有许多类型的防锈颜料可供选择,相应地也有不同的腐蚀抑制机理。这些产品具有较低的黏度,保持对锈层的优异的渗透和包覆性能。锈蚀抑制型涂料主要用在旧涂层以及含有锈蚀物、可溶性盐的表面。一些油酯类和醇酸类涂料对带油表面有一定的容忍性。腐蚀抑制型涂料上覆涂屏蔽型面漆,防腐性能会加强。

屏蔽型涂料的主要作用机理是依靠涂层有效阻隔水汽、氧和离子渗透到涂层/基材界面。漆基和颜填料的选择对实现优异的屏蔽性能非常重要。双组分环氧和聚氨酯涂料通过合理的配方设计可以获得优异的屏蔽性能。片状填料,如铝粉、云母粉、玻璃鳞片和云母氧化铁能够增强阻隔性能。采用片状填料的最常见的屏蔽型涂料是环氧类和湿固化聚氨酯类。屏蔽型涂料常用在旧涂层以及含锈蚀产物和可溶性盐表面。一些专门设计的屏蔽型涂料有时可用在含油或含水表面。

其他的低表面处理涂料还包括渗透性底漆、带状涂料、锈转化涂料。典型的渗透性底漆是低黏度、不含颜料的双组分环氧和聚氨酯,在其上涂覆屏蔽型涂料。带状涂料提供对水、氧的屏蔽作用,有些也含有锈蚀抑制剂,它们主要用于锈蚀管道的涂装。锈转化涂料一般由锈蚀转移剂(如丹宁酸)和耐酸的漆基(如乙烯基类乳液)组成,酸性组分稳定锈蚀产物,漆基则形成漆膜。锈转化涂料通常还需在其上涂覆屏蔽型涂料。

1.2.3 按成膜物分类

按照市场上常用的低表面处理涂料品种所用成膜物进行分类,主要包括以下品种:

(1) 环氧类。该类涂料的作用机理主要体现在渗透性、屏蔽性和对锈蚀产物的钝化稳定。厚膜型低VOC品种涂料主要以屏蔽性为主要作用机制,可以制备成底面合一涂料。此类涂料适用于带锈表面,对含水表面和旧漆膜也有一定的适应性。配方设计有如下几种思路:一、选择与底材适应性好的固化剂,增强对基材的附着力,如某些多氨基酰胺固化剂、腰果油改性胺固化剂;二、采用铝粉、云母氧化铁等片状填料,以增强漆膜屏蔽性和对非理想状态表面的适应性(高固含和片状填料还能够增加对旧涂层的适应性);三、通过环氧树脂改性,提高涂料的柔韧性和增加对锈层和旧涂膜的适应性。环氧类低表面处理涂料是低表面处理涂料的最主要类型。

(2) 醇酸类。这类涂料往往具有较低的黏度,对锈蚀产物具有较好的渗透包容性,并通过加入大量的钝化缓蚀类型填料获得对锈蚀产物优异的钝化稳定作用。早期的醇酸红丹漆属于这一类,但由于红丹有毒性,现已渐渐被无毒环保的磷酸盐类防锈颜料所取代。

(3) 聚氨酯类。该类涂料以渗透性、屏蔽性和钝化稳定性为作用机理。通过树脂选型,可以制备具有一定柔韧性的涂料,增加对锈层和旧漆膜的适应性。单组分湿气固化型聚氨酯涂料对潮湿基面有很好的适应性。

(4) 水性丙烯酸类。以渗透性和钝化稳定性为主要作用机理。弹性厚膜涂料品种对复杂构件的锈蚀有很好的适应性。

以上提到的是稳定型涂料品种,它们占据市场的主流,同时市场上也存在少量的锈转移型带锈涂料,其主要成膜物为水性氯偏树脂乳液、环氧树脂和聚乙烯醇缩丁醛等。

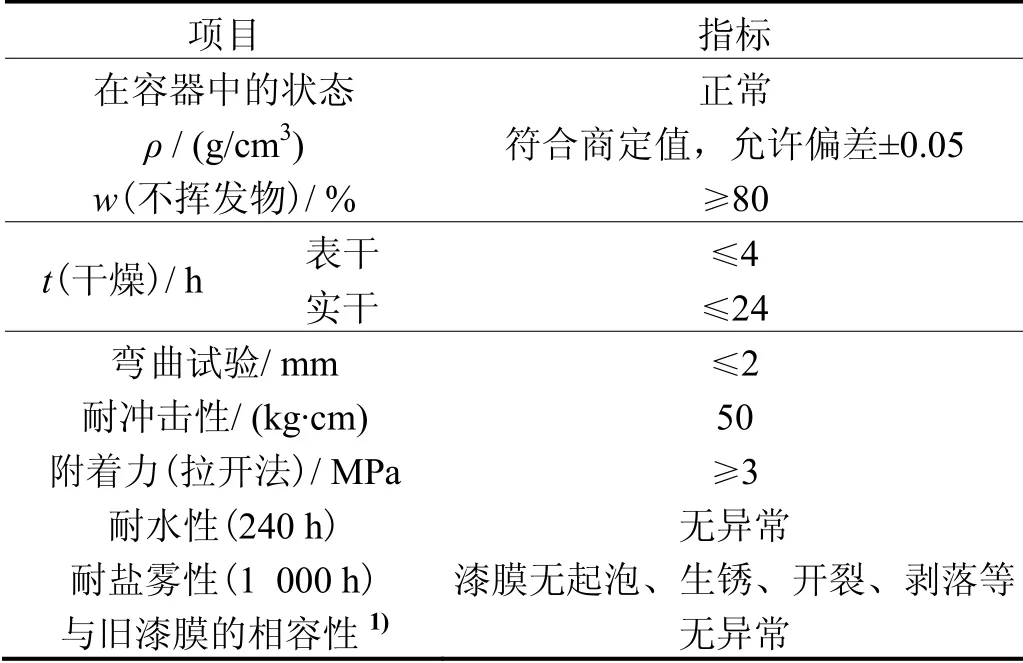

1.3 化工行业标准《低表面处理环氧涂料》的技术要求

该标准适用于低表面处理环氧涂料。这类涂料用于非理想状态表面(包括不能彻底除锈、高压水喷射、湿喷砂或附着良好的旧漆膜等表面)时,尚能保持较好的性能。该标准技术指标见表1。其中,附着力、耐水性和耐盐雾性是以带锈钢板为基材进行测试。

表1 低表面处理环氧涂料技术指标 Table 1 Technical indexes for surface-tolerant epoxy coatings

底材制备方法如下:将热轧钢板(牌号由供需双方商定)进行喷砂处理,其除锈等级达到GB/T 8923.1- 2011《涂覆涂料前钢材表面处理 表面清洁度的目视评定 第1 部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级》中规定的Sa2½级,表面粗糙度达到GB/T 13288.1-2008《涂覆涂料前钢材表面处理 喷射清理后的钢材表面粗糙度特性 第1 部分:用于评定喷射清理后钢材表面粗糙度的ISO 表面粗糙度比较样块的技术要求和定义》中规定的中级;将经过喷砂处理的钢板按GB/T 1771-2007《色漆和清漆 耐中性盐雾性能的测定》的规定进行14 d盐雾试验,取出后用约50 °C 的热水边冲边用尼龙刷刷洗3 min,再用自来水边冲边用尼龙刷刷洗5 min,然后在(105 ± 2) °C 条件下烘1 h;用气动旋转钢丝刷(4 寸气动角磨机装上钢丝刷,气压约0.2 MPa)打磨除去钢板表面的浮锈,保留牢固附着的锈迹;用高压空气吹去表面浮灰后立即施涂制板。

2 低表面处理涂料的施工应用

2.1 低表面处理涂料的用途

选择低表面处理涂料有多种原因。它们可用在不能实现理想涂装状态的表面,例如不能进行喷砂除锈的场合。低表面处理涂料也用在旧涂层表面,有时用在含铅涂料上面以便延长涂层的使用寿命。受地理位置和工况条件的限制,一些钢结构会被污染物污染,并且难以完全除去,例如化冰盐和海盐离子在喷砂除锈后仍然存在于钢结构表面,有些环境条件下只能采用低表面处理涂料,例如由于雾、冷凝、渗漏导致的表面水分沉积。

有时,采用低表面处理涂料是为了降低表面处理成本。虽然低表面处理涂料用在非理想状态表面会降低其使用寿命,但与一般涂料相比,性能受损要小得多。在我国的现实涂装实践中,存在施工不规范的场合,虽然设计要求表面处理达到Sa2½,但实际的表面处理是Sa2 级,甚至仅达到Sa1 级。这种表面处理达不到要求的情况在石油石化、电厂、建筑钢构、设备制造等领域都普遍存在。涂料供应商优先推荐低表面处理涂料,可以在一定程度上规避表面处理不到位所带来的风险。

低表面处理涂料通常适用的涂装表面包括:

(1) 手工除锈表面;

(2) 喷砂除锈达不到Sa2½的表面;

(3) 旧漆膜表面;

(4) 高压水或湿喷砂表面(带闪锈);

一是提供可以直接服务于教学、科研过程的知识传播学习与互动共享空间,比如各实习基地、教学实践课堂、创新团队的构建等;

(5) 含有可溶性盐的表面;

(6) 含水表面;

(7) 含油表面。

不是任何一种低表面处理涂料均能满足所有的表面要求。低表面处理涂料对不同的污染物有一定的选择性。需要根据基面具体污染状况,选用适宜的涂料品种。

低表面处理涂料适用于多种应用领域,一般性应用包括:

(1) 既有钢结构的一般性维护,如建筑钢结构以及石油石化、电厂等领域,一般采用醇酸类涂料;

(2) 新建钢结构或处理等级达不到要求时(除锈Sa2 级、甚至Sa1 级的),采用低表面处理涂料可以获得更好的性能;

(3) 一些大型建筑钢结构、维修维护周期较长的,可采用低表面处理环氧涂料再覆涂屏蔽型面漆的方式进行维修;

(4) 一些均匀锈蚀、要求防腐等级不是很高的场合,也可以考虑采用锈转移底漆、再覆涂屏蔽型面漆的方式进行施工;

(5) 一些内部建筑钢结构采用水性丙烯酸类型的低表面处理涂料 + 水性丙烯酸面漆的方式,可很好地满足环保需求。

2.2 低表面处理涂料的表面处理要求

低表面处理涂料最适用的基材是带锈表面和旧涂层,而在具体的应用领域,这些表面也可能伴随着可溶性盐、水和油的存在。例如,锈蚀的桥梁可能有锈、可溶性盐和旧涂层同时存在,而石油设施锈蚀涂层中可能存在油污,工业大气氛围下的锈蚀表面可能存在可溶性盐。低表面处理涂料的作用经常被误解和夸大,从而由于表面状态过差而导致涂层早期失效。高含量的可溶性盐,不相容的或附着力差的旧涂层,以及严酷的曝露环境是导致低表面处理涂料失效的主要原因[5]。

具体表面处理要求如下:

(1) 锈蚀产物。手工除锈至St3 级、St2 级,喷砂除锈Sa2 级。松散的铁锈和一些缝隙连接处的铁锈对涂料的防腐性能有非常不利的影响,必须清除掉。一般情况下,低表面处理涂料随表面处理等级的提高,防腐性能提高(转化型涂料除外)。铁锈至少应该处理到附着牢固的锈层。

屏蔽型、稳定型涂料对锈蚀表面的适应性广,对于锈蚀不均匀、附着牢固的氧化皮以及旧涂层,它均可以涂装;对于无锈表面,它往往有更好的防腐性能。对于转化型涂料,则要求锈蚀表面牢固、均匀,但对于旧涂层和无锈处,它则会产生不良影响。正是这一要求,限制了转化型涂料的应用范围。

(2) 旧涂层。对于旧涂层,可用高压水、手工打磨、扫砂等适宜的方法除去松散的旧涂层表面。处理时,防止对旧涂层的过度破坏。涂装前要确定旧涂层与底材是否牢固结合,不牢固的涂层必须彻底清除。要验证低表面处理涂料对旧漆膜的相容性,因为良好的结合是必需的。在处理好的旧漆膜表面施涂一道低表面处理涂料,如果漆膜表面平整、无咬起、起皱等异常现象,并且与旧漆膜间划格试验≤1 级,则证明两者相容。即使工程项目试验证明与旧涂层相容性没有问题,整个施工过程也要随时注意涂层有无异常,因为旧涂层局部曝露的微环境可能会相差很大,造成不同的旧漆膜状态。

(3) 可溶性盐。过量的可溶性盐分会引起涂层的渗透压起泡,涂装表面可接受的最大可溶性盐分为:氯化物10 ~ 500 mg/m2,硫化物100 ~ 1 000 mg/m2。含盐分高的钢结构采用喷砂除锈后,可能还含有过量的盐分,故可先用淡水冲洗,再进行喷砂,使表面可溶性盐分降低。高盐水除锈或湿喷砂除锈可以有效去除可溶性盐分,并且低表面处理涂料对高压水或湿喷砂表面具有很好的容忍性。

(4) 水和油。过量的水和油很难被低表面涂料进行很好地置换、吸收或转移,从而造成漆膜的早期失效。一些水容忍型低表面处理涂料依靠溶剂或树脂体系可以置换基材所含的水分。对于湿固化聚氨酯涂层,过量的水分产生过量的二氧化碳,从而造成漆膜出现针孔、气泡现象。可见的水一般是不允许的,应该用干净的抹布清理干净。可见的油迹应该用溶剂清洗到可接受的程度。要特别注意的是,油脂类污渍很难被涂层吸收或置换,必须用溶剂清洗干净。

2.3 低表面处理涂料的涂装工艺

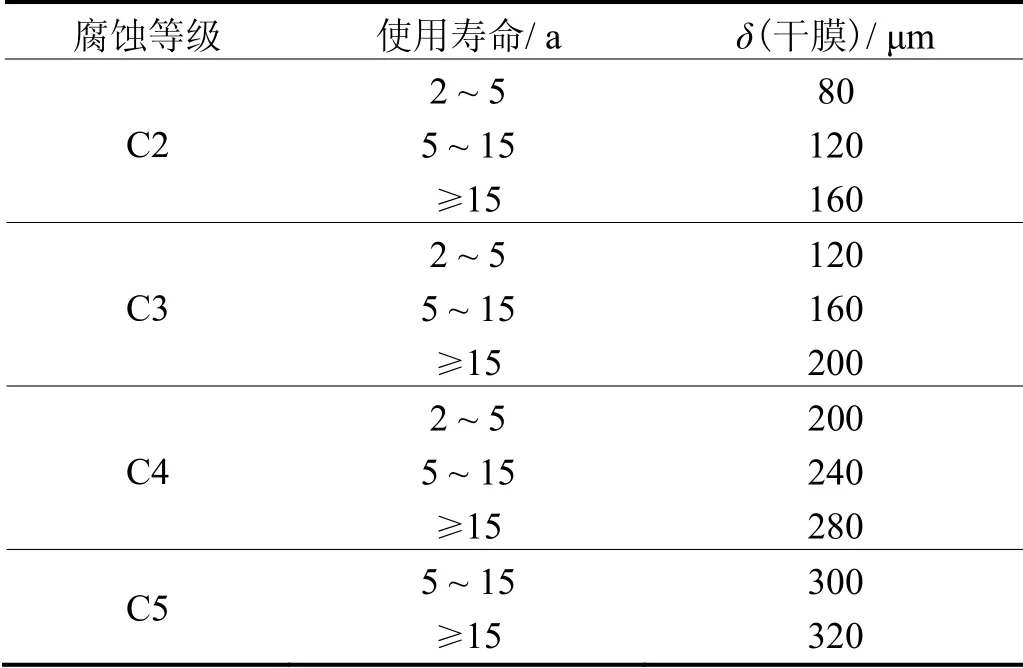

ISO 12944-5 Paints and Varnishes—Corrosion Protection of Steel Structures by Protective Paint Systems—Part 5: Protective Paint Systems 给出了不同腐蚀环境、预期防腐年限下推荐的涂层配套体系。这些涂层配套体系对表面处理有明确要求:锈蚀等级为A、B、C 级的低合金碳钢,表面清洁度达到Sa2½。也就是说只有达到表面处理等级要求时,相应的涂层配套体系才能满足一定腐蚀环境下的防腐年限。在这些涂层配套体系中,底漆分为“含锌底漆”和“其他底漆”两类,“其他底漆”是指那些含有磷酸锌颜料或其他防锈颜料的底漆以及涂料不挥发分中锌粉颜料的质量分数低于80%的底漆。对于选用“其他底漆”的配套体系,其涂层厚度、腐蚀等级和预期涂层寿命的关系见表2。

表2 选用“其他底漆”涂层配套体系中环境腐蚀等级和 涂层厚度、预期寿命的关系 Table 2 Relationship between atmospheric corrosion grade with thickness and life expectance of the coating matching system using other primer

按照“其他底漆”的定义,基于低表面处理涂料的定义和作用机理,低表面处理涂料可以参考这些涂层配套,尤其是以钝化稳定作用为主要机理的低表面处理涂料。由于表面处理等级的下降,防腐年限可能会有一定的降低。当表面处理为Sa2 级或手工打磨时,有两种可能性需要考虑:一是同样厚度下,防腐年限下降一个等级;二是为了获得同样的防腐年限,选用高一级的涂层厚度。

对于新建钢结构,当表面清洁度达不到要求时,可选用低表面处理底漆代替一般的防腐底漆,其他涂层配套及施工工艺基本可按照正常的施工作业施工。

当低表面处理涂料主要用于钢结构的维修或重涂工程时,应按照以下主要工艺点进行控制。

(1) 涂膜劣化评定和涂层选择。涂层投入使用后,按照运行管理单位的规定定期检查,进行涂层劣化评定,评定方法依据ISO 4628。根据漆膜劣化情况,选择合适的维修或重涂方式。

(2) 维修涂装要求:一、当面漆出现3 级以上粉化,且粉化减薄的厚度大于初始厚度的50%,或出于景观要求时,应彻底清洁面涂层,然后涂装与原涂层相容的配套面漆1 ~ 2 道;二、当涂膜处于2 ~ 3 级开裂,或2 ~ 3 级剥落,或2 ~ 3 级起泡,但底涂层完好时,应选择相应的中间漆(低表面处理涂料)、面漆进行维修涂装;三、当涂膜发生Ri2 ~ Ri3 锈蚀时,应彻底清洁表面,涂装相应的中间漆(低表面处理涂料)和面漆。

(3) 重新涂装要求:一、当涂膜发生Ri3 以上锈蚀时,应进行彻底的表面处理后涂装相应的配套涂层,可选用低表面处理底漆;二、当涂膜处于3 级以上开裂、或3 级以上剥落、又或3 级以上起泡时,如果损坏贯穿整个涂层,则应进行彻底的表面处理,然后涂装相应的配套涂层,可选用低表面处理底漆。

(4) 局部维修涂装要点:先清理损坏区域周围松散的涂层,延伸至未损坏区域50 ~ 80 mm,并修成坡口,表面处理至Sa2 级或St3 级,再涂装适宜的低表面处理底漆和面漆。

(5) 整体重新涂装要点:表面处理至Sa2½级或Sa2 级,采用低表面处理底漆(+ 中间漆)+ 面漆方式涂装。

3 结论

在钢结构防腐涂装实践中的确存在某种限制因素,使得表面处理要求达不到理想的清洁度,需要采用低表面处理涂料才能获得较理想的防腐性能。低表面处理涂料对表面清洁度也有一定的要求,如果达不到基本的处理要求,就会导致涂层早期失效。低表面处理涂料有多种类型和作用机理,不同类型的低表面处理涂料对底材污染物的容忍性具有一定的选择性,要根据污染物类型选择合适的品种。总之,低表面处理涂料对基材的容忍性有较大程度的提高,但也要符合基本的施工要求,才能获得理想的使用效果。

[1]杨振波,李运德,师华.低表面处理涂料技术现状及发展趋势[J].电镀与涂饰,2009,28 (1): 61-63.

[2]胡文阁,彭冰.带锈涂料的应用及发展前景[J].涂料工业,2001,31 (8): 34-37.

[3]李敏风,李俊霞.浅谈低表面处理涂料[J].现代涂料与涂装,2010,13 (9): 31-33,40.

[4]李伟华,田惠文,宗成中,等.低表面处理涂料的配方设计和研究进展[J].涂料工业,2008,38 (2): 50-54.