基于曲率模态的K 型井架支座沉降缺陷评价

官振乐,张浩,李向东,孙伟,柳登瀚

(胜利油田技术检测中心,山东东营 257061)①

在K 型井架现场检测中,有时会发现新投产的井架出现承载能力达不到设计要求的情况,经检查发现井架底部铰支不在同一水平线,井架出现左右倾斜导致井架的承载能力下降。这是由于在井架安装时底部铰支水平校正不合理或者地基出现沉陷等情况导致了井架整体出现了支座沉降缺陷。通过曲率模态差值对井架支座沉降缺陷进行初步确定,然后建立有限元模型修正目标函数,确定模型修正函数变量范围,对井架支座沉降缺陷进行定量分析。

1 基于曲率模态的损伤识别理论

根据材料力学,对直梁某截面处定义的弯曲静力关系表示为[1]

式中:q(x)为直梁x 截面处杆件曲率;ρ(x)为直梁x截面处杆件曲率半径;M(x)为直梁x 截面处所受弯矩;EI(x)为直梁x 截面处抗弯刚度。

由式(1)可知:当直梁某截面出现损伤时,该截面的刚度就会变小,则该截面曲率增大,那么该截面损伤前后的曲率模态差振型曲线就会发生明显的突变。根据该突变就可以识别出结构的损伤位置。

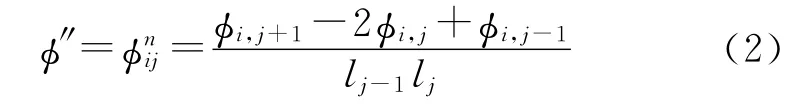

在实际检测中,曲率模态是不可以直接测量得出,但是可以通过加速度传感器测出其位移模态,再由位移模态进行中央差分计算得到[2],即

式中:j为测点号;∮ij为结构第i 阶测点j 单元处位移模态;lj为测点之间的间距。

2 支座沉降缺陷对K 型井架的曲率模态的影响规律

2.1 有限元实现

在有限元模拟中,定义一个偏转角度α,以井架绕旋转轴左右旋转α来实现支座沉降缺陷,设某井架立柱某一节点坐标为(x1,y1),其绕z 轴偏转,偏转角度为α,该节点偏转后的节点坐标为(x2,y2),即

2.2 对井架立柱曲率模态的影响规律

以井架向左沉降0.2°为例,1号立柱上所有杆件节点的模态位移曲线如图1,模态位移差曲线如图2。

图1 1号立柱节点模态位移曲线

图2 1号立柱节点模态位移差曲线

由图1~2可以看出:对于井架支座沉降缺陷,1号立柱节点模态位移曲线和模态位移差曲线都无法识别出来。因此利用井架的模态曲率差曲线来识别井架支座沉降缺陷,则1号立柱节点模态曲率差曲线如图3。

图3 1号立柱节点模态曲率差曲线

由图3可以看出:井架1号立柱下段6个节点的模态曲率差曲线出现较大突变,而中段与上段节点的模态曲率差曲线基本没有突变,其与局部缺陷的模态曲率差曲线的突变不同,因此可以使用模态曲率差方法来识别支座沉降缺陷。

在安装井架动态测试传感器时应着重于井架底部杆件位置,这样采集出的数据才能识别出支座沉降缺陷。通过模拟仿真发现:当支座沉降偏转角度不断加大时,图3中出现明显突变位置节点的模态曲率差值也随之增大,因此可以通过曲率模态差值大小来确定井架支座沉降偏转角度。

3 有支座沉降缺陷的K 型井架有限元模型修正

3.1 有限元模型修正函数

有限元模型修正是指利用现场实测的井架应力数据,通过改变井架有限元仿真模型的物理参数和几何参数,使修正后井架仿真模型的计算数据与实测应力数据趋于一致。根据现行的井架检测标准SY 6326—2012《石油钻机和修井机井架底座承载

能力检测评定方法及分级规范》,在进行井架承载能力检测时,一般只检测井架3个不同断面位置的杆件应力[3-4]。因此基于实测应力与ANSYS 优化算法的模型修正方法[5],利用井架实测应力与待修正仿真井架对应的单元杆件应力构建优化目标函数,即

式中:f(x)为目标函数;n为提取的单元杆件数量;σi为待修正仿真井架单元杆件应力;σr为实验井架单元杆件应力;x为设计变量,考虑了井架缺陷位置、大小,其表达式如式(5)所示。

利用模型修正方法对以图纸尺寸为依据建立的待修正仿真井架模型进行目标函数优化。首先采用零阶优化寻找井架支座沉降缺陷设计变量的合理组合序列,再用一阶优化算法以此合理组合序列为起点进行下一步优化,确定目标函数最优时井架缺陷组合。

3.2 有限元优化流程

有限元优化流程如图4。

图4 有限元优化流程

4 实验室井架模型验证

根据相似理论[6],按照井架模型与原型结构几何尺寸比为1∶8制造了实验室井架模型。模型与原型材料的弹性模量比为1∶1,模型与原型的材料密度比为1∶1。

将实验室井架3号、4号立柱垫高11.5mm 来模拟实验室井架支座沉降缺陷,即实验室井架向1号、2号立柱沉降0.979°。在实验室井架上粘贴应变片,总共在实验室井架上粘贴4层应变片,每个层位有16个应变片,采集井架在一定载荷下各测点的应变数据;同时利用加速度传感器采集井架的动态数据,将含支座沉降缺陷实验室井架各测点位移模态与无缺陷实验室井架相应测点位移模态做差,得到位移模态差曲线,如图5所示。通过位移模态与曲率模态之间的关系,算出实验室井架各测点的曲率模态差曲线,如图6所示。

图5 节点模态位移差曲线

图6 节点模态曲率差曲线

由图5~6可知:实验室井架发生支座沉降缺陷,因此在模型修正中,确定模型修正函数变量x为支座沉降缺陷,支座沉降量未知。得到修正后模型井架出现如表1的损伤缺陷。

表1 损伤缺陷识别结果

取出该损伤缺陷下模型井架在14.4kN 载荷下应变片测点A-A′、B-B′、C-C′、D-D′4个层位杆件处应力,与实验室应力测试得到的应力相比较,结果图7所示。

图7 应力比较曲线

由图7可以看出:通过模型修正识别出缺陷的井架模型应力与实验室井架实测应力相差很小,相差最大值在4.41%,因此可以认为该井架模型受力与实验室井架模型受力相同。

5 结论

1)通过位移模态差曲线来对损伤缺陷进行识别,发现该曲线对损伤识别效果较不明显。再利用由位移模态中央差分得到的曲率模态差曲线对损伤缺陷进行识别,能较好识别出损伤位置,又能通过曲率模态差值对损伤程度进行定量分析。

2)根据相似理论,在实验室建立JJ450/45-K型井架模型,分别采集出无缺陷井架、含立柱支座沉降缺陷井架的应力数据和模态数据,通过曲率模态差值对井架的缺陷进行定位识别,再结合模型修正理论与有限元优化,对井架支座沉降缺陷进行定量分析。修正得到的有限元模型与实验室井架采集的该载荷下的应力的最大相对误差为4.41%,因此可以认为修正得到的有限元模型与实验室井架是等效的,基于修正的井架模型就可为井架承载能力做出更为精确的评估。

[1]邹龙庆,迟利源,郭凤,等.井架结构损伤动力学识别[J].大庆石油学院学报,2006,30(3):47-50.

[2]李忠忠.基于曲率模态方法的钢桁架桥梁损伤识别[J].工程建设与设计,2012,40(1):147-179.

[3]SY 6326—2012.石油钻机和修井机井架、底座承载能力检测评定方法及分级规范[S].

[4]张学军,张树珺,陈孝珍.JJ22547型井架有限元静动力特性分析[J].石油矿场机械,2008,37(9):49-51.

[5]李夯,齐明侠.基于ANSYS的K 型井架结构分析[J].石油矿场机械,2008,37(2):5-7.

[6]周国强,赵庆梅,韩东颖.实验室井架模型的动态测试研究[J].石油钻采工艺,2006,28(5):10-12.