平整机轧制力特性控制技术的改进

贺文健,丁文红

(中冶南方工程技术有限公司,武汉 430223)

1 引言

通过对某厂单机架平整机组液压压下控制系统的测试和分析,得到单机架平整机常规配置的液压压下伺服系统在轧制力控制精度和稳定性方面的性能指标。随着社会的进步,为了满足市场和客户对高精度冷轧板带材的日益增长需求,我公司针对性地开发了双伺服并联控制等系列高精度轧制力控制技术。

2 平整机的控制模式

众所周知,冷轧平整机能有效改善带钢的组织结构、消除带钢退火后的屈服平台以及改善带钢的平直度和表面质量。针对产品性能和来料状态的不同,我们在平整机AGC 控制系统设计时通常具备三种控制模式:模式1为恒延伸率、张力调节控制模式;模式2为恒延伸率、轧制力调节控制模式;模式3为恒轧制力、张力调节控制模式。冷轧产品通常采用恒延伸率控制方式,再根据厚薄不同、材质不同、对轧制力和张力的不同敏感程度,选择采用模式1或模式2 进行控制;而对于平直度和表面质量要求比较高的产品,通常选择模式3 来进行控制。

随着目前市场对冷轧板带性能要求的不断提高,尤其是高强钢和极薄板需求量的增加,对平整机轧制力控制特性提出了更高的要求,也就是说,在满足常规平整轧制力稳定控制的同时,也要满足极限轧制力尤其是小轧制力性能控制的要求。

3 常规平整机液压压下控制系统的组成

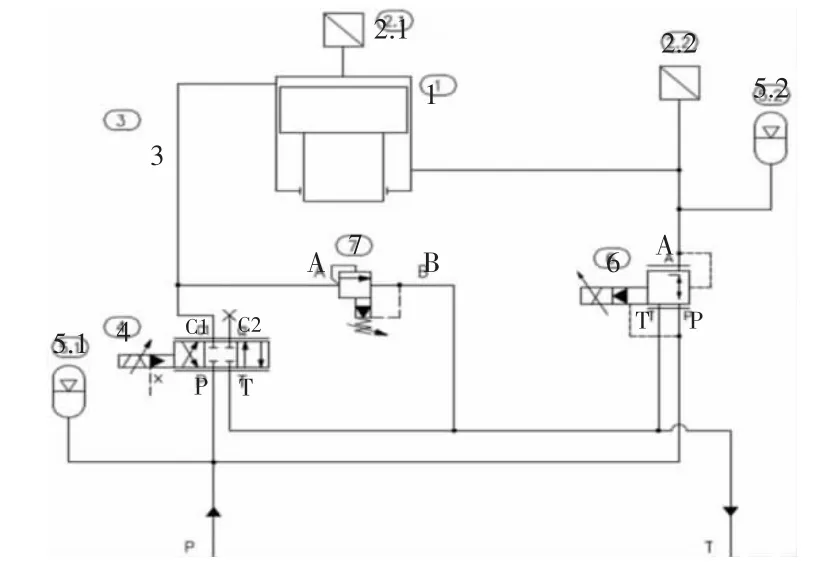

常规平整机液压压下控制系统的组成如图1 所示,主要组成元件包括压下缸1、测压传感器2、供油管道3、伺服阀4、蓄能器5、背压比例阀6 和安全阀7。

图1 平整机液压压下系统控制阀台简图

为了满足常规产品的性能要求,一般在设计中对主要液压元器件也提出了基本要求,包括:压下缸1 采用低摩擦伺服缸,固有频率不低于50Hz;测压传感器2 采用钢厂轧机专用的HDA3800 系列;伺服阀4 采用的是D661 系列高频响伺服阀;伺服阀入口配置蓄能器5,提高压下缸补油速率;而连接伺服阀和压下缸之间的供油管道3 也尽量采用硬管直接连接,减少由于管路带来的系统频宽损耗。

4 平整机液压压下控制系统性能测试及分析

为了更好地测试轧制力控制的稳定性和控制精度,需要在液压压下控制系统作用下完成相应测试,初步拟定该测试分为不带载静态压靠和动态扫频测试。通过不带负载静态压靠,逐级降低轧制力的设定值(具体压力梯度可根据轧制工艺确定),保证带钢在95%长度上延伸率偏差值在允许范围内,假定系统压力振荡不超过到给定值的20%,从而找出轧制力稳定控制的最小值。要得到系统的频率响应特性则需要对系统进行扫频测试。扫频测试是依次用不同频率ωj的正弦信号激励被测系统的同时测出激励和系统的稳态输出的幅值X0j、Y0j及相位差φj。根据线性定常系统的频率保持性,系统在正弦信号X(t)=X0sinωt的激励下,所产生的稳态输出也应是正弦信号。此时输入与输出虽为同频率的正弦信号,但两者的幅值并不一样。其幅值比A=Y0/X0是频率ω的函数,相位差φ 也是频率ω的函数。

考虑到现场的设备安全性和测试材料的成材率要求,只能在实际生产中某些特定的生产工况下完成相应测试,因此,所谓的最小稳定轧制力和响应频率也只是针对某些具体工况下的测试值。

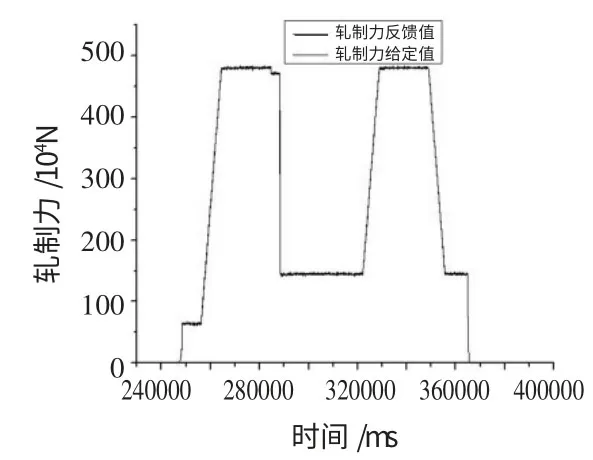

在最小稳定轧制力测试中,通过现场对23 组钢卷轧制过程PDA 参数中轧制力给定值和反馈值的对比分析,可以找出钢卷在平整轧制过程中能够稳定控制的相对最小轧制力约为(6~7)×105N。该钢卷的轧制力给定与反馈见图2。

图2 钢卷轧制力控制

在轧制力响应频率的测试中,现场由于无法对轧制力添加外部激励测试信号,因此只能采用系统辨识的方法对轧制力闭环频率特性进行分析。根据经验,现场预估多种模型,通过选取实际平整过程中多个有典型轧制力波动的代表数据,在相同输入的前提下对模型仿真输出和实际输出进行多组数据对比,同时,利用MATLAB 辨识工具箱进行模型辨识,确定模型阶次,从估计出的模型结构中选取适合该平整机实际且具有合适精度的结构。

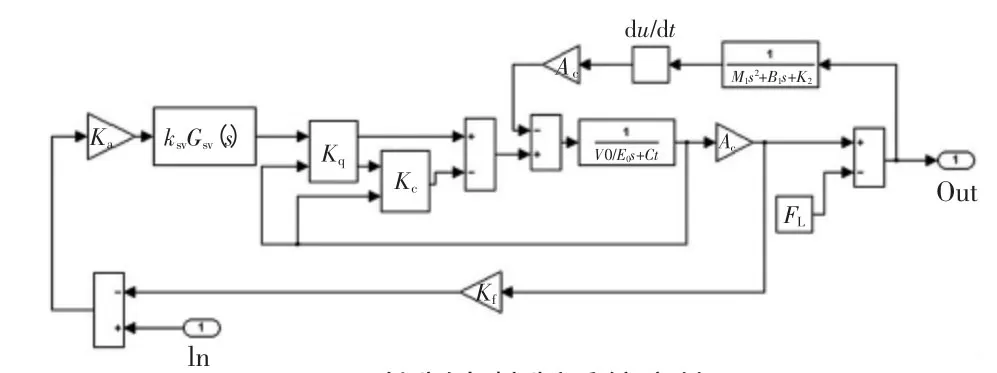

平整机轧制过程包括牌坊、辊系、压下缸、带钢、轧制力、弯辊力、摩擦力等,是一个复杂的分布质量系统,即为无穷自由度系统。为了简化分析,将其简化为一个单自由度弹簧质量系统,如图3 所示。

图3 单自由度平整机机负载模型

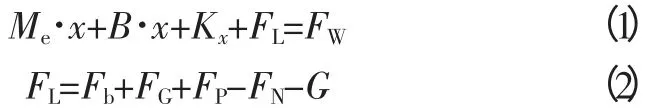

忽略摩擦非线性对平整机动态的影响,平整机负载方程为:

测压传感器可视为比例环节,假设伺服阀为理想零开口四通滑阀、连接管路采用硬管连接、油液的温度和体积弹性模数为常数,则上述液压压下系统主要组成部分的数学模型可用图4 所示的方块图表示。

方块图中:Ksv代表伺服阀的增益,m/A;Kq代表伺服阀的流量增益;Kc代表伺服阀的流量-压力增益系数;Kf代表压力反馈系数。

图4 轧制力控制系统方块图

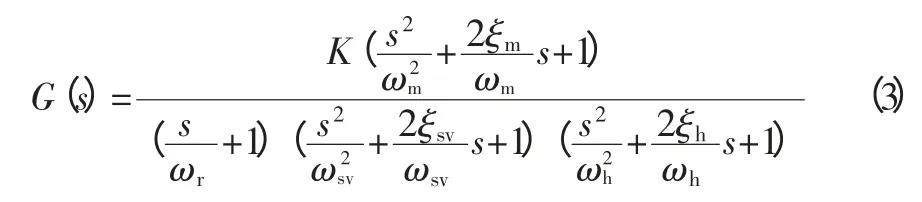

系统的开环传递函数可简化为:

式中,K=(KaKsvKsAp/Kce)。

在建立液压压下系统模型的基础上,根据正常平整轧制过程中的数据来对系统进行辨识。给出了系统的频率响应特性Bode 图,辨识结果显示系统的频宽在10Hz 以内。

5 提高平整机轧制力控制精度和稳定性的技术开发

要保证极薄板产品性能的稳定性,就必须要求轧制系统有较高的控制精度和较快的系统响应,实现轧制力、张力的快速准确调整,保证延伸率的稳定性。但是,一般产品方案中性能区间跨度会非常大,传统的控制方式对软钢性能的稳定性控制非常困难。

压下系统的电液伺服阀选取原则兼顾极限轧制情况下的最大流量需求和动态特性要求。一般来说,电液伺服阀的规格越小分辨率就越高;规格越小的电液伺服阀,控制系统的电气增益就可以更大些,从而系统的精度就高些。

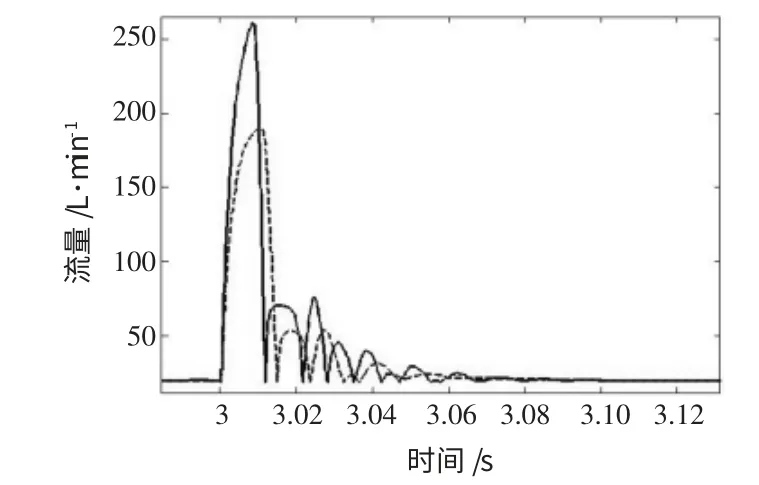

为了兼顾常规轧制需求和满足小轧制力时高精度轧制的需要,我们开发了双伺服阀控制技术及预减压/大背压控制技术等。双伺服阀控制技术通过利用不同伺服阀在阀口特性、频宽特性以及压力-流量特性等方面的不同,根据不同的工况综合使用两伺服阀(如图5,双伺服阀控制系统)。由于在用小轧制力进行轧制时,难于进行流量补偿,使得压下系统加载和卸载的调速特性不同。这时可考虑采用预减压/大背压控制技术,即对供油压力进行预减压,使得伺服阀的供油压力近似等于小轧制力对应的压下缸控制腔压力的2 倍,这时就满足了伺服阀和系统的双向特性一致的先决条件。同时,可以增大背压力以提高减压阀的设定值,以使得大背压下小轧制力时所需控制压力增大至便于控制的范围。伺服阀前设置减压阀,一定程度上增加了能耗;但伺服阀前设置减压阀比未设置减压阀时所需要的峰值流量却减少了,如图6 所示。

图5 双伺服阀控制系统

图6 泵流量峰值输出曲线对比

6 结论

通过测试和分析可以发现,常规的平整机液压压下系统在普通带材轧制时是基本可以满足要求的,但对于产品性能要求越来越高的高强钢和深冲钢来说,我们需要更高性能的AGC 控制系统。该系列专利技术目前已经在我公司多个项目上进行了实际使用,大大提高了轧制力控制的精度和稳定性,对提高产品性能和产品质量起到了关键性作用。

[1]赵吉风.冷轧带钢的精整[M].北京:冶金工业出版社,1985.

[2]罗伯茨W L.冷轧带钢生产[M].北京:冶金工业出版社,1985.

[3]丁文红.平整机的板形改善机制及其应用[J].轧钢,2012,29(1):26-28.

[4]宋祖峰,丁文红,陈利,等.武钢集团鄂钢1500mm 四辊平整机设计实践[J].武钢技术,2008,46(6):46-49.