摩擦氧化物在钢的高温磨损中的形成和作用

杨子润,王树奇,孙 瑜,庞绍平

(1.盐城工学院材料工程学院,江苏 盐城 224051;2.江苏大学材料科学与工程学院,江苏 镇江 212013)

氧化磨损是一种重要的磨损形式和磨损机制[1-2].目前大部分有关氧化磨损的研究都基于T.F.Quinn,F.H.Stott等[3-4]提出的 Quinn 型氧化磨损理论,他们认为氧化磨损只与氧化物有关,而与基体显微组织及性能无关.随后的研究均证实了摩擦氧化物对磨损的减磨作用.然而,随着研究的深入,发现氧化物层不总是减轻磨损,氧化物不是唯一影响磨损的因素,而基体的显微组织等对氧化磨损均产生影响[5-12].研究人员发现这些现象发生在相对严酷的工况或试验条件下[5-12],并建议将氧化磨损和氧化轻微磨损进行区别[13-14].本研究对比分析3Cr3Mo2V铸钢和3Cr13钢在环境温度200℃和400℃下的干滑动磨损行为,研究不同钢种及显微组织对摩擦氧化物的影响及其磨损行为和磨损机制的变化,探讨摩擦氧化物在高温氧化磨损中减磨的条件.

1 试验

磨销(Φ 6 mm×12 mm)材料取自3Cr3Mo2V铸钢和3Cr13钢锻棒,对磨盘(Φ 70 mm×10 mm)采用C12MoV钢.铸钢采用不氧化法中频感应电炉炼钢工艺,当钢液温度达1600℃时,插铝脱氧后出钢,浇包中预先放入稀土,采用冲入法对钢液进行变质处理,在砂型中浇注楔形试样.

磨销试验材料的热处理工艺、组织和硬度见表1.铸钢热处理工艺:奥氏体化温度1020℃,保温20 min,油冷却,获得马氏体组织,采用 200,550和700℃回火,保温2 h,空冷;分别获得回火马氏体、回火屈氏体和回火索氏体.3Cr13钢的奥氏体化温度为950℃,保温20 min,油冷,进行200,600和750℃回火,保温2 h,空冷,分别获得回火马氏体、回火屈氏体和回火索氏体.C12MoV钢采用奥氏体化温度1150℃,保温1 h,油冷;550℃回火3次,每次保温2 h,空冷;获得热稳定性好的回火屈氏体组织(HRC=60).

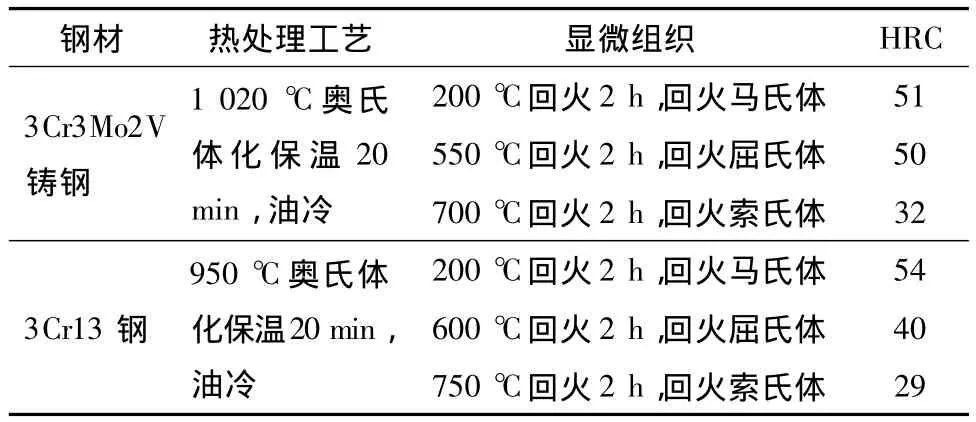

表1 两种钢的热处理工艺、组织和硬度

磨损试验在MG-200型销盘式高温磨损试验机上进行.磨损试验参数:环境温度分别选择200和400 ℃;载荷分别为 50,100,150,200,250 和 300 N;转速为1 m·s-1;总行程为1.2 km.在磨损前销试样和对磨盘表面采用400目SiC砂纸研磨(表面粗糙度Ra=0.45 μm),丙酮清洗并吹干.磨损结束后对磨销进行清洗和烘干,采用电子分析天平E180(精度为0.01 mg)称量磨销在磨损前后的失量.采用JSM-7001F型扫描电子显微镜对磨损表面和磨损剖面形貌进行观察与分析,采用 Rigaku D/max-2500/pc型X射线衍射仪分析磨损表面的物相.

2 结果与分析

2.1 磨损量

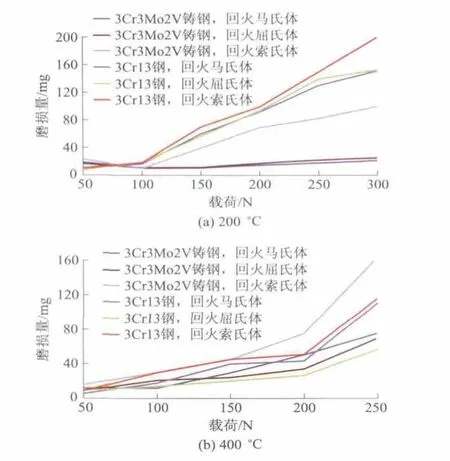

图1为3Cr3Mo2V铸钢和3Cr13钢的不同回火组织在环境温度200℃和400℃时的磨损量.在200℃、载荷50~100 N时,3Cr3Mo2V铸钢和3Cr13钢的各种回火组织的磨损量相近,随载荷的增加两种钢各种组织的磨损量差异增大.在200℃时3Cr3Mo2V铸钢比3Cr13钢具有高的耐磨性,且随着载荷增加,磨损量变化规律不同.3Cr3Mo2V铸钢的回火马氏体和回火屈氏体随载荷从50 N增至100 N时,磨损量降低,且为最低值,随着载荷的增加,略微提高.而回火屈氏体虽然在50~100 N降低,但随着载荷增加,磨损量快速提高.3Cr13钢随着载荷增加磨损量更快提高,具有高的磨损量,远高于3Cr3Mo2V铸钢.其中3Cr13回火马氏体与回火屈氏体的磨损量相近,前者略微降低,但明显低于回火索氏体.在环境温度 400℃时,3Cr3Mo2V铸钢和3Cr13钢的各种组织随着载荷增加,磨损量逐渐提高,在200 N时发生快速增长.在50~100 N时两种钢和各种组织的磨损量相近,超过150 N磨损量差异开始增大.可见,在同一钢种内,相同工况条件下,磨损量最小的为回火屈氏体组织,最大的为回火索氏体组织.且400℃高温下3Cr13钢具有比3Cr3Mo2V铸钢高的耐磨性.

图1 两种钢不同回火组织在不同环境温度中的磨损量

2.2 磨面物相

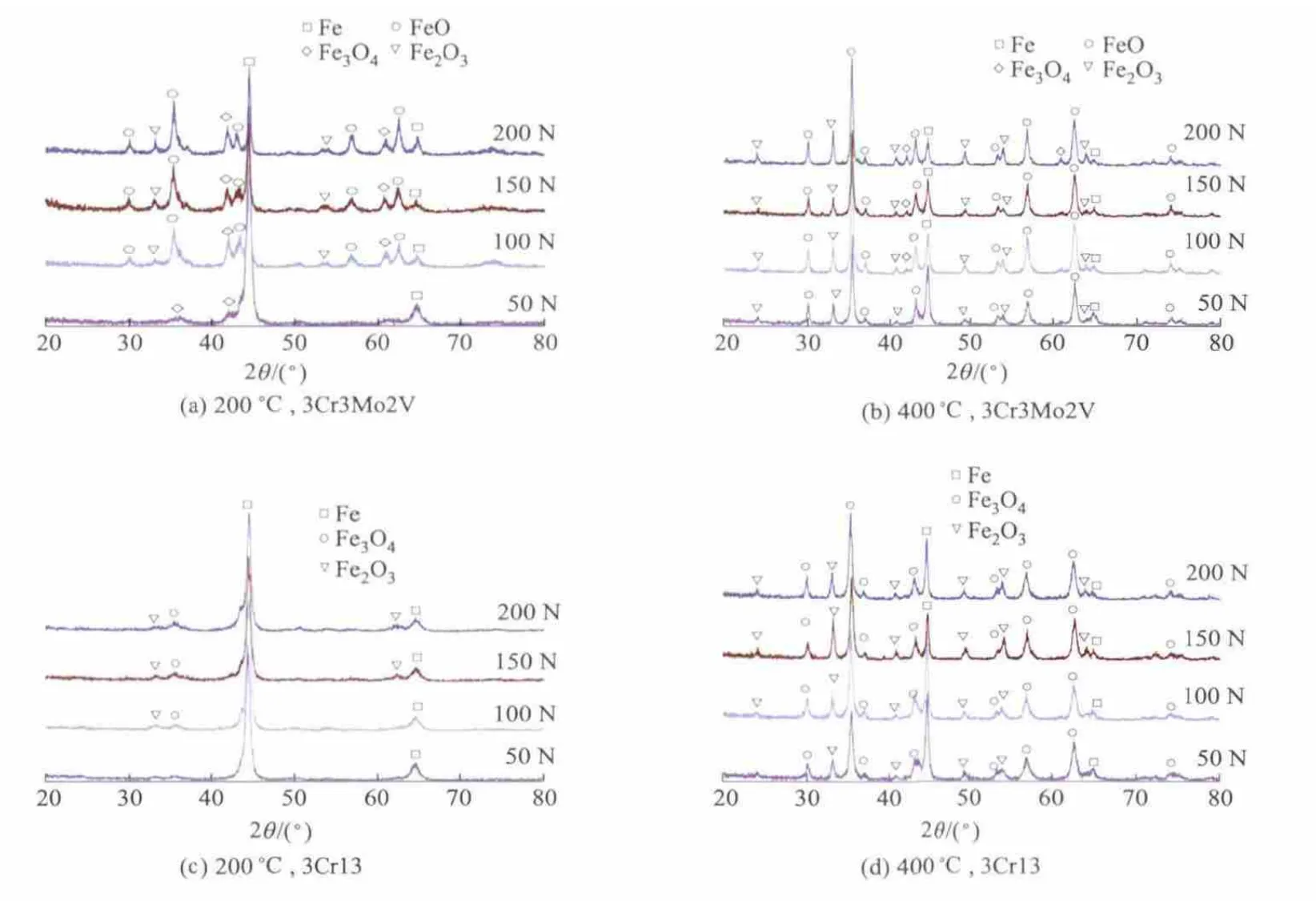

图2为3Cr3Mo2V铸钢和3Cr13钢分别在200℃,400℃的条件下磨面的 X射线衍射(XRD)图谱.

图2 两种钢在不同环境温度时磨面的XRD图谱

3Cr3Mo2V铸钢,在200℃、载荷50 N时,磨面仅有极少量的FeO形成;当载荷达到及超过100 N时,几种氧化物物相均在磨面上出现,并随载荷增加,氧化物衍射峰的强度逐渐增加(图2a).当环境温度达到400℃时,氧化物数量明显增加,氧化物衍射峰强度要远超过铁的衍射峰强度(图2b).3Cr13钢,在200℃时,磨面上仅发现微量的氧化物Fe3O4和Fe2O3形成(图2c).400℃时,Fe3O4和 Fe2O3的数量显著增加;随着载荷增加,氧化物衍射峰强度略增强.可见,磨面上氧化物形成主要受环境温度影响,载荷略微影响氧化物形成.但不同钢种中形成的氧化物数量与钢的化学成分密切相关.

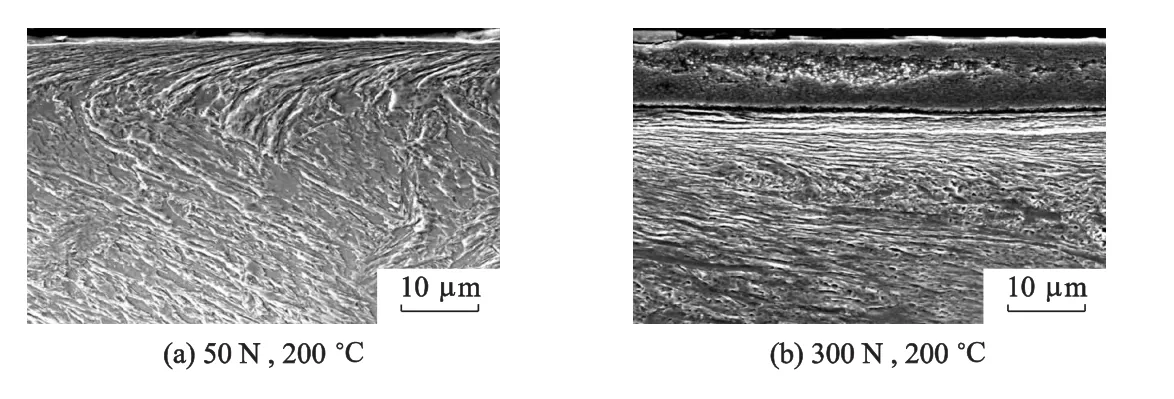

2.3 磨面剖面形貌

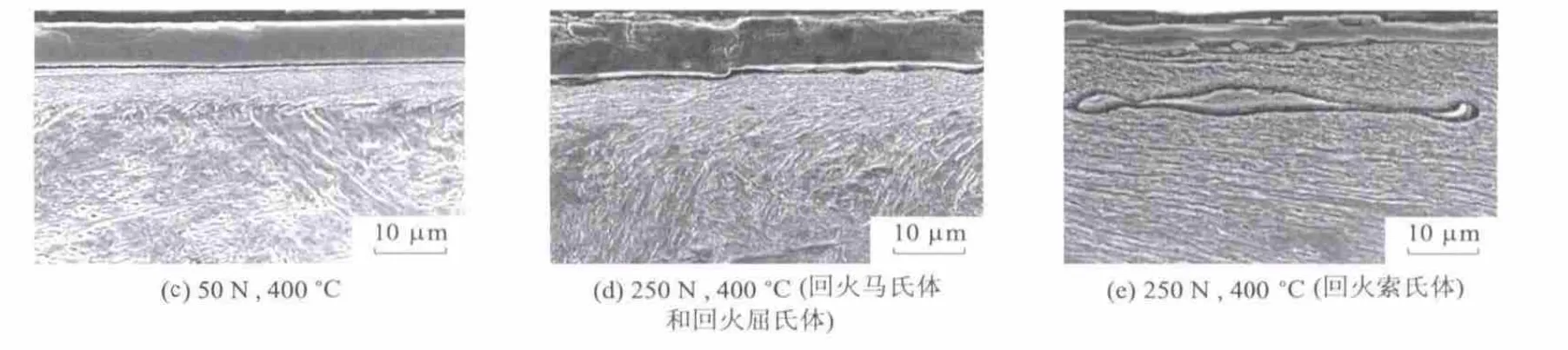

通过磨面剖面的形貌观察,可以更清楚地了解摩擦氧化物层的厚度和形态.图3为3Cr3Mo2V铸钢在不同条件下的磨面剖面形貌.在200℃,50 N时,磨损剖面上几乎观察不到氧化物的存在(图3a),这与XRD的结果是一致的;当载荷达到100 N及以上时,磨损剖面的部分区域上覆盖有由颗粒组成的10 μm厚的氧化物层(图3b);在400℃,50~200 N时,氧化物层变得非常致密,厚度在10 μm左右(图3c);当载荷达到250 N时,不同的回火组织上所形成的摩擦氧化物的形态有所差别,对于回火马氏体和回火屈氏体,为单层氧化物(图3d);对于回火索氏体,摩擦氧化物发生变形且向基体内部延伸(图3e).

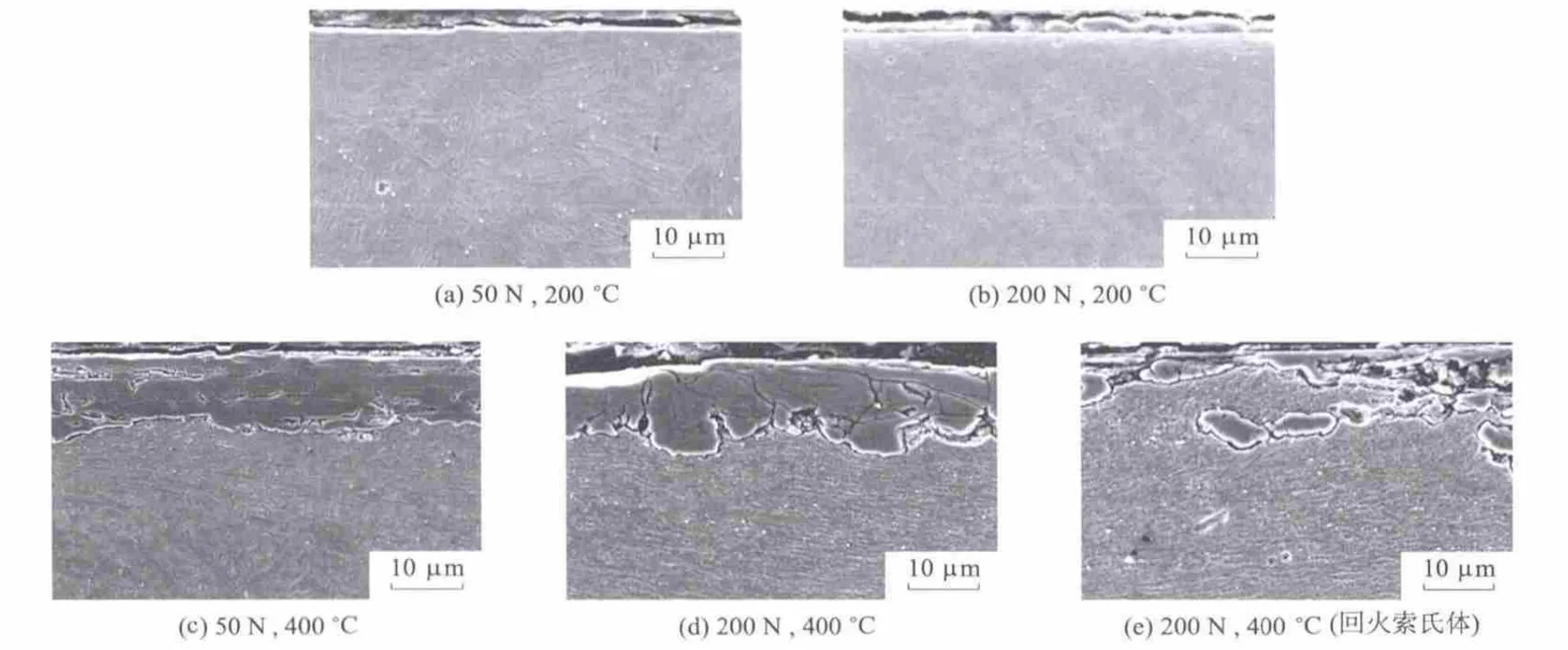

图4为3Cr13钢在不同条件时的磨面剖面形貌.在200℃,50 N时,仍然没有氧化物层(图4a);直到较高载荷时,磨面的部分区域上才出现少量的厚度3 μm的氧化物层(图4b).当环境温度达到400℃时,磨面的大部分区域上均可以观察到氧化物层,厚度可达到15 μm左右(图4c);当载荷增加到200 N时,回火马氏体和回火屈氏体发现有破碎的氧化物层生成(图4d).但对于回火索氏体,摩擦氧化物发生变形且向基体内部延伸(图4e).

图3 不同工况时3Cr3Mo2V铸钢磨损剖面形貌

图4 3Cr13钢在不同工况时的磨损剖面形貌

3 讨论

通过分析,发现图1中3Cr3Mo2V铸钢和3Cr13钢在环境温度200℃和400℃时,磨损量随组织和钢种的变化完全可以由摩擦氧化物的数量和基体状态变化来解释.

3.1 摩擦氧化物与磨损机制

从XRD结果可知:3Cr3Mo2V铸钢在200℃,50 N时,磨面仅有微量的 FeO形成;当载荷达到100 N及以上时,几种类型氧化物均在磨面上形成,且随着载荷增加,氧化物略有增加,所形成的少量氧化物的厚度可达10 μm.对于3Cr13钢,在200℃、荷载达到100 N以上时,磨面上仅发现微量的氧化物Fe3O4和 Fe2O3形成的1~3 μm氧化物层;到400℃时,氧化物Fe3O4和Fe2O3的数量显著增加,厚度达15 μm左右.

钢在磨损过程中,摩擦氧化物层的形成对磨损机制有着显著的影响.当无摩擦氧化物层时,磨损为金属-金属之间接触;对磨件表面在外力作用下滑动时,真实的接触面积仅仅是表面的凸台部分,接触凸台上受到的力往往超过钢的屈服强度,在滑动中接触凸台处发生屈服,出现局部塑性变形及撕裂,因此,磨损机制为粘着磨损.当氧化物层厚度达到1~3 μm时,无法完全阻隔金属-金属接触,仍为粘着磨损.当氧化物层厚度达到10 μm,完全可阻止金属之间的直接接触和粘着,磨损量显著降低,此时磨损机制为典型Quinn型氧化轻微磨损[1-2].

然而,Wang S.Q.,Wei M.X.等研究[13-14]表明:磨损机制除与摩擦氧化物数量或厚度有关外,还与基体硬度或强度有关.在存在足够数量或厚度的摩擦氧化物条件下,基体有足够硬度支撑氧化物时,磨损机制为Quinn型氧化轻微磨损.这种情况正符合3Cr3Mo2V铸钢回火马氏体和回火屈氏体在200℃,100 N及以上时磨损机制.但是当基体没有足够硬度,有两种情况:① 低硬度组织,如回火索氏体;②在高温、高载下的热软化,如3Cr3Mo2V铸钢在400℃较高载荷情况下,这时由于基体的低强度或热软化,发生严重变形,导致氧化物大量剥落,磨损量高.此时磨损机制已不是Quinn型氧化轻微磨损,而是具有高磨损量的氧化磨损机制,它在最严重的情况会出现氧化物层变形且向基体内部延伸[10-12].

3Cr3Mo2V铸钢回火马氏体和回火屈氏体在200℃、荷载100 N及以上时,虽然只有少量的氧化物形成,但它们优先在接触凸台处形成,且该处氧化物层厚度达到了10 μm,同时200℃回火马氏体和回火屈氏体保持较高的硬度,因此,磨损机制为典型的Quinn型氧化轻微磨损.而回火索氏体组织由于较软,在200~400℃磨损时发生显著的塑性变形,加速氧化物剥落,导致高磨损量,此时磨损机制为氧化磨损.而且出现一个显著特征,即氧化物发生变形且向基体内部延伸(图3e,4e),说明回火索氏体的磨损量是高的.对比之下,回火马氏体和回火屈氏体在400℃、荷载100 N以上时虽然硬度较高,但磨损时基体发生热软化,同样产生显著的塑性变形,加速氧化物剥落,导致高磨损量,故为氧化磨损.

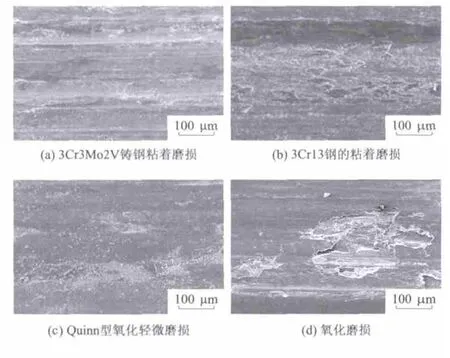

图5为3Cr3Mo2V铸钢和3Cr13钢典型磨面形貌.在200℃下,3Cr3Mo2V铸钢低载时磨面上为粘着磨损的痕迹(图5a);而3Cr13钢粘着磨损的痕迹更明显,且有少量的氧化物零星地出现在磨面(图5b).Quinn型氧化轻微磨损的磨面出现覆盖在磨面上的氧化物和少量剥落区(图5c).在400℃出现的氧化磨损磨面上可观察到致密的氧化物层和剥落区;随着载荷的增加,剥落坑的尺寸增大,磨面变得粗糙(图5d).

图5 典型磨损表面特征

3.2 钢及显微组织对氧化物和磨损行为的影响

在200℃时,3Cr3Mo2V铸钢各种组织磨损量首先在载荷50~100 N时出现下降.一般情况下,磨损量均随载荷的增加而增加.这一反常现象的唯一的解释是磨损机理的转变,即由粘着磨损转变为氧化轻微磨损.故回火马氏体和回火屈氏体在载荷大于100 N后,摩擦氧化物的减磨作用导致磨损量随着载荷的增加仅略微增加.而回火屈氏体由于软基体导致氧化物剥落加剧,削弱了摩擦氧化物的减磨作用,属氧化磨损,磨损量较快速提高.

相比之下,3Cr13钢由于较高含铬量,在200℃几乎没有或有微量摩擦氧化物,其减磨作用几乎没有,因此,3Cr3Mo2V铸钢由于存在摩擦氧化物的明显减磨作用,磨损量和增长速率远低于3Cr13钢.3Cr13钢在200℃下为粘着磨损.根据Archard提出的粘着磨损的磨损公式:

式中:Wv为磨损体积;k为粘着磨损系数;L为法向载荷;S为滑动距离;H为磨销(软金属)的硬度.由公式(1)可以得出,材料的磨损量正比于法向载荷和滑动距离,反比于软金属的硬度.各种组织的磨损量随载荷提高近乎呈线性增加,回火马氏体略高于回火屈氏体,前两者明显高于回火屈氏体.可见,3Cr13钢磨损量与载荷大致符合Archard公式.

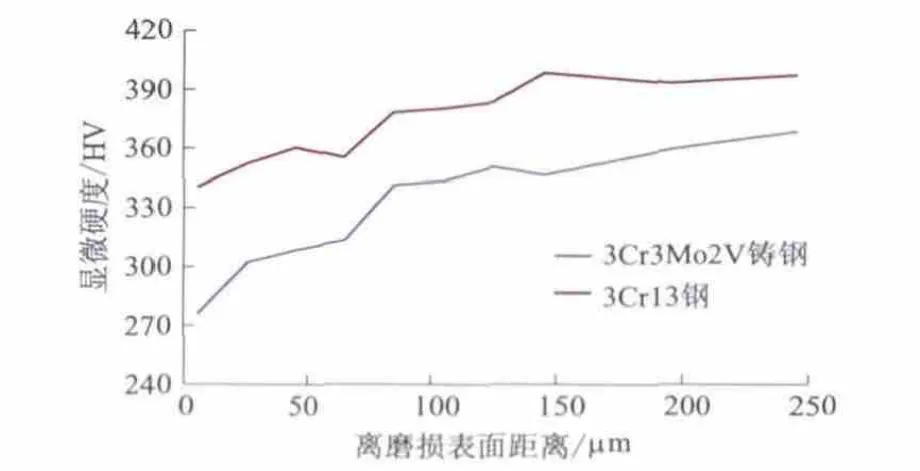

400℃时,3Cr3Mo2V铸钢和3Cr13钢的磨损行为与200℃时出现显著不同.这时两种钢在磨损过程中均出现厚度达到10 μm摩擦氧化物,但同时在较高环境温度、摩擦热和力的作用,摩擦氧化物下的基体发生热软化,因此,摩擦氧化物的减磨作用取决于基体硬度和抗软化能力[10].可见,对于同一种钢,回火索氏体耐磨性最差,回火屈氏体最高.回火屈氏体比回火索氏体具有较高的硬度,比回火马氏体具有高的热稳定性,因此具有高的抗软化能力,在磨损过程中可降低氧化物的剥落,而具有高耐磨性.3Cr13钢回火屈氏体的耐磨性高于3Cr3Mo2V铸钢回火屈氏体,也是决定于3Cr13钢比3Cr3Mo2V铸钢在400℃磨损时有更高的抗软化能力,见图6.

图6 两种钢在400℃,200 N磨损后亚表面硬度分布

4 结论

1)200℃时,3Cr3Mo2V铸钢比3Cr13钢具有高耐磨性,其磨损量在50~100 N时降低,回火马氏体和回火屈氏体随载荷增加,略微提高,且为最低值;而回火索氏体磨损量快速提高.3Cr13钢随着载荷增加磨损量更快提高,具有高磨损量;其回火马氏体与回火屈氏体的磨损量相近,但低于回火索氏体.

2)3Cr3Mo2V铸钢在200℃形成的少量摩擦氧化物,对于回火屈氏体和回火马氏体可以完全阻止金属-金属粘着,为氧化轻微磨损;在400℃形成大量氧化物,但基体发生热软化,为氧化磨损;对于回火索氏体在200~400℃,由于基体软化,为氧化磨损.3Cr13钢中高的铬含量阻碍摩擦氧化物的形成,200℃为粘着磨损,400℃由于基体热软化,为氧化磨损.

3)对于同一钢种,回火索氏体耐磨性最差,回火屈氏体最高.而3Cr13钢回火屈氏体的耐磨性高于3Cr3Mo2V铸钢回火屈氏体,取决于前者比后者有更高的抗软化能力.

References)

[1]周仲荣,雷源忠,张嗣伟.摩擦学发展前沿[M].北京:科技出版社,2006.

[2]张永振.材料的干摩擦学[M].北京:科技出版社,2007.

[3]Quinn T F J,Rowson D M,Sullivan J L.Application of the oxidational theory of mild wear to the sliding wear of low alloy steel[J].Wear,1980,65(1):1 -20.

[4]Stott F H.High-temperature sliding wear of metals[J].Tribology International,2002,35(8):489 -495.

[5]Rai D,Singh B,Singh J.Characterisation of wear behaviour of different microstructures in Ni-Cr-Mo-V steel[J].Wear,2007,263(1/2/3/4/5/6):821 -829.

[6]Pellizzari M,Molinari A,Straffelini G.Tribological behaviour of hot rolling rolls[J].Wear,2005,259(7/8/9/10/11/12):1281-1289.

[7]Wang S Q,Wang F,Cui X H,et al.Effect of secondary carbides on oxidation wear of the Cr-Mo-V cast steels[J].Materials Letters,2008,62(2):279 -281.

[8]Zhao Y T,Wang S Q,Yang Z R,et al.A new delamination pattern in elevated temperature oxidative wear[J].Journal of Materials Science,2010,45(1):227-232.

[9]Fontalvo G A,Mitterer C.The effect of oxide-forming alloying elements on the high temperature wear of a hot work steel[J].Wear,2005,258(10):1491 -1499.

[10]Wei M X,Wang S Q,Wang L,et al.Effect of tempering conditions on wear resistance in various wear mechanisms of H13 steel[J].Tribology International,2011,44(7/8):898-905.

[11]Wang Y,Lei T Q.Wear behavior of steel 1080 with different microstructures during dry sliding [J].Wear,1996,194(1/2):44-53.

[12]Marui E,Endo H,Hasegawa N,et al.Research on the wear characteristics of hypereutectoid steel[J].Wear,1997,205(1):186-199.

[13]Wang S Q,Wei M X,Wang F,et al.Transition of mild wear to severe wear in oxidative wear of H21 steel[J].Tribology Letters,2008,32(2):67 -72.

[14]Wei M X,Chen K M,Wang S Q,et al.Analysis for wear behaviors of oxidative wear[J].Tribology Letters,2011,42(1):1-7.