双脉冲固体发动机铝膜隔板设计和试验研究①

石 瑞,王长辉,苌艳楠

(北京航空航天大学宇航学院,北京 100191)

0 引言

脉冲固体发动机是在燃烧室内装填隔离开的多个推进剂单元,而不分离燃烧室和尾喷管,用任意定时使各部分推进剂分别进行燃烧,产生多次推力控制的固体火箭发动机。把常规固体发动机的连续推力分配成多段,并控制各段推力的大小、持续时间和时间间隔,使得其具有射程远、突防能力强,以及弹道末段可进行推力矢量控制的优点[1-2]。

通过隔板把各脉冲装药串置隔开,实现多次点火启动,是目前脉冲固体发动机使用最广、成熟度最高的技术方案。隔板是脉冲发动机的一项关键技术,隔板把燃烧室内多段药柱隔离开来,实现分别点火燃烧。隔板技术主要包括“喷射棒”隔板、陶瓷隔板、铝膜隔板、柔性隔板层等几种形式[2]。Nishii等[3]研究了脉冲发动机“喷射棒”隔板的应用。文献[4]介绍了柔性隔板层技术应用在AGM-69A导弹的双脉冲发动机上。加拿大在陶瓷隔板脉冲发动机进行了较多研究,加拿大国防科学研究中心[5]和Birstol宇航公司[6]研制了陶瓷隔板试验发动机,并进行了多次成功点火,设计的隔板满足要求。德国完成了铝膜隔板固体发动机的设计研究,铝膜隔板由钢支撑的热绝缘结构和铝膜隔板构成。德国BC/P公司研制的120 mm口径的双脉发动机进行了一系列点火试验[7]。

文中针对固体火箭双脉冲发动机要求,讨论了铝膜隔板及其组件的设计方法,对其进行了数值分析及试验研究。

1 铝膜隔板设计

1.1 设计要求

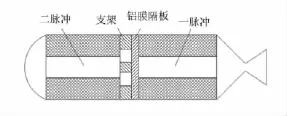

隔板是脉冲固体发动机实现多次启动的关键部件,其作用是分隔发动机燃烧室内的2个脉冲药柱,其位置如图1所示。

图1 铝膜隔板在发动机中位置示意图Fig.1 Aluminum clapboard position schematic diagram in the motor

一、二脉冲设计工作压强均为7 MPa左右,铝膜隔板及其支架右侧为一脉冲的燃烧室,在一脉冲药柱燃烧时,隔板能够承受住燃烧室持续的压力,并保证密封不漏气,使之与左边二脉冲药柱隔绝;在一脉冲工作完成后,经过适当的脉冲间隔,二脉冲药柱点火,隔板在低于工作压强时破裂,保证高温燃气能正常流动喷出。因此,铝膜隔板要具备以下功能[8]:

(1)承受一脉冲燃烧室压强的载荷不破裂,且有效密封一脉冲燃气;

(2)二脉冲点火后,在较低压强下可破裂,保证二脉冲正常工作;

(3)破裂后尽量不产生碎片,以免对发动机喷管等结构造成破坏。

1.2 隔板材料

纯铝中加入合金元素配制铝合金,可改变其组织结构与性能,适宜制造各种机器零件。变形铝合金具备优良的冷、热加工工艺性能,经过热处理的铝合金力学性能得到显著提高[9]。硬铝合金2A12力学性能高,机械加工性能好,广泛应用在航空航天领域,同时硬铝合金2A12取材方便。所以,铝膜的材料选择硬铝合金2A12。图2是硬铝合金2A12的应力-应变曲线图[10]。

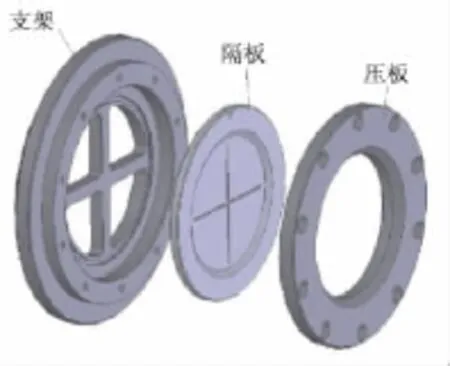

1.3 隔板及其组件设计

为了满足2个脉冲工作的要求,隔板组件由铝膜、支架和压板组成。支架和压板的材料用45碳钢。在真正的发动机中,所有的组件都会有热防护层,支架的外面包覆有绝热层,由于是包裹结构,在高温燃气通过时,绝热层能够有效保护支架。但在冷流试验中,没有高温燃气。所以,省去热防护结构。图3是冷流试验隔板及其组件示意图。

图2 硬铝合金2A12应力-应变曲线Fig.2 σ-ε curve of aluminum alloy 2A12

装配中刻痕面朝向一脉冲燃烧室。为了实现二脉冲低压破裂,在铝膜隔板中增加刻痕降低隔板的强度,使得二脉冲工作时,隔板在承压情况下,薄弱部位的应力集中,或者应变过大,导致铝膜破裂。但增加刻痕的同时,也降低了隔板在一脉冲工况下的承载能力。因此,需在隔板的后面支架上增加支撑,支撑的位置和隔板的刻痕处相重合。在一脉冲工作时,隔板和支架一起提供所需的承载能力。在支架的结构中,隔板不需支撑的部分被掏空,为二脉冲工作时燃气通过提供需要的通道。

图3 铝膜隔板组件示意图Fig.3 Sketch of the aluminum clapboard assemble

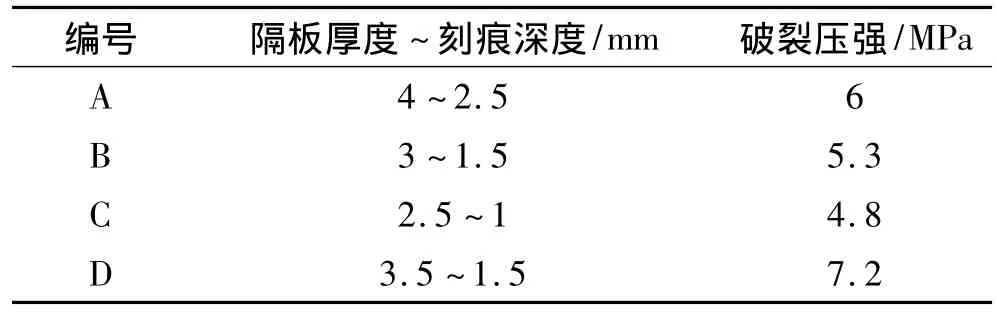

通过设计了一系列的隔板,来研究铝膜隔板破裂的规律。具体参数如表1。

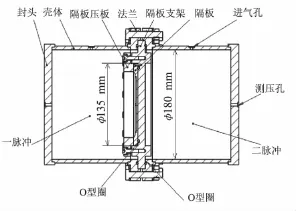

2 试验装置

如图4所示,试验采用冷流双脉冲装置,一、二脉冲集气室内径180 mm。试验工质是氮气。装置由一、二脉冲集气室和铝膜隔板组件组成。一、二脉冲集气室都有测压口和进气口。通过调节集气室中的压强来进行隔板密封、承压以及破裂的试验研究。

表1 隔板尺寸Table 1 Size of the clapboards mm

图4 试验双脉冲装置结构示意图Fig.4 Sketch of the dual-pulse test device

3 数值计算分析

3.1 计算模型

两个脉冲压强的升压是极其短暂的,文献[11]研究表明,动态应力分析和稳态应力分析得到的结果相差很小,稳态应力分析结果具有可信度。利用Ansys进行稳态应力分析,根据二脉冲的承载情况,可把隔板作为单独的模型进行计算,与其他零件没有接触移动,隔板与压板的装配面位移设置为零;而对于一脉冲,隔板后面必须有支架的支撑,接触部分受力后会有摩擦、有移动,是接触问题分析,支撑架与集气室的装配面的位移设置为零。

3.2 计算结果分析

3.2.1 一脉冲承压计算

文献[12]给出了45#碳钢的应力-应变曲线,弹性模量是216 GPa,泊松比0.3,强度极限约为800 MPa。隔板的材料是硬铝合金2A12,应力-应变曲线如图2所示,泊松比0.33。文献[13]表示对于塑性材料,按照第四强度理论校核。该理论认为,引起材料屈服的主要因素是畸变能,且不论材料处于何种应力状态,只要畸变能密度达到材料单向拉伸屈服的畸变能密度,材料就发生屈服。按此理论,材料的强度条件为

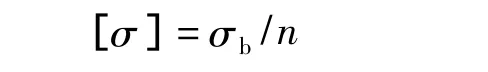

许用应力与极限应力的关系为

式中 n为安全因素;对于塑性材料,n一般取值为1.5 ~2.2,σb为极限应力。

由于试验为冷流加压试验,没有高温和转动,试验环境良好,所以此处的n取值为1.5。因此,支架的许用应力为530 MPa,隔板的许用应力为300 MPa。

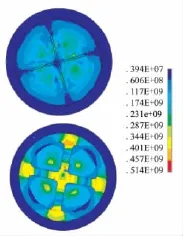

一脉冲的工作压强在7 MPa左右,有效厚度为2.5 mm的隔板C,在压强8.5 MPa下的应力云图如图5所示。

图5 隔板C在一脉冲压力为8.5 MPa下的应力图Fig.5 Stress of clapboard C under 8.5 MPa in pulse one

隔板C是最薄的隔板,当一脉冲压力为8.5 MPa时,铝膜隔板的最大应力287 MPa。支架的危险部分是十字支架的中间连接部分以及十字支架与外圆连接处,此处大部分的应力不超过400 MPa,最大的应力值为514 MPa。从计算结果可看出,隔板和支架的应力都在安全范围之内,能满足一脉冲使用要求。

3.2.2 二脉冲破裂计算

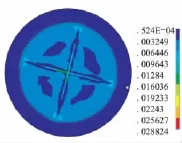

虽然硬铝合金为塑性材料,但按照脉冲发动机的要求,二脉冲时铝膜隔板需要破裂,而不仅仅是屈服。由图2可看出,在达到强度极限后,铝合金2A12也没有马上断裂。根据文献[14]表1所列的常见断裂准则,二脉冲的计算用塑形准则来判断破裂问题,ε=0.028。

如图6所示,隔板A在6 MPa压强下,最大应变出现在刻痕集中处,也就是整个隔板的中间。此时,应变超过了0.028。隔板已开始破裂。所以,计算得出隔板A二脉冲下的破裂压强约为6 MPa,见表2。

图6 隔板A在6 MPa压强下的应变Fig.6 The strain of claoboard A under 6 MPa

表2 计算的破裂压强Table 2 calculated pressure of broken

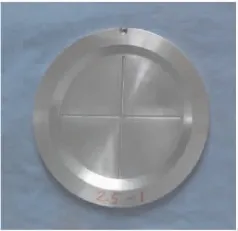

4 试验结果分析

进行了4个隔板的试验,尺寸如表1所示,隔板C试验件如图7所示,其余类似。所有隔板都是先进行一脉冲承压试验,先将一脉冲集气室压强升到高于7 MPa,并保持1 min左右后泄压;然后,给二脉冲集气室加压,直到隔板破裂为止。通过测量2个集气室的压强来确定密封是否完好,一脉冲时隔板能否承压。

图7 隔板C试验件Fig.7 Clapboard C

隔板C的一脉冲承压试验的压强曲线如图8(a)所示。一脉冲时,压强逐渐升高到7.6 MPa,然后保持到60 s,然后泄压。在整个过程中,二脉冲集气室的压强保持大气压不变。从试验曲线可看出,隔板组件能够承受住7 MPa的压力,且密封良好。

隔板C二脉冲破裂试验的压强曲线如图8(b)所示。当压强升高到5.2 MPa时隔板破裂,二脉冲集气室中的气体冲入到一脉冲集气室中,使得一脉冲集气室的压强曲线突然升高;然后,2个集气室压强在一脉冲进气口未封闭的情况下,共同下降到大气压。

破裂后的隔板如图9所示,隔板像花瓣一样炸裂,根据破裂情况的规则性,几乎不会产生碎片,且在热试的情况下,即便当碎片产生时,喷管有硅橡胶等包覆的绝热层保护,高温燃气可迅速融化铝,从而提高推进剂的能量,满足隔板破裂后不影响喷管等结构的要求。

图8 一、二脉冲集气室压强曲线Fig.8 Chamber pressure of the first and second pulse

图9 破裂试验后的铝膜隔板C照片Fig.9 Photograph of breaking aluminum clapboard C

试验表明,对于隔板A、B、C,刻痕处隔板的厚度均为1.5 mm,随着隔板整体的厚度的减小,二脉冲的破裂压强也随之减小。图10显示,隔板的破裂开口随着隔板整体厚度减小而增大。对于隔板B、D,刻痕深度均为1.5 mm,随着刻痕处隔板厚度的增加,二脉冲的破裂压强急剧增加,相差0.5 mm的BD隔板的破裂压强相差2 MPa之多。可见,隔板最薄弱处的厚度对隔板的二脉冲破裂压强有着决定性的影响,见表3。

表3 不同隔板的试验结果Table 3 Results of different clapboards

图10 试验后的隔板Fig.10 Clapboards after the test

5 结论

(1)由压板、铝膜和支架组成的隔板组件在脉冲发动机中,能保证一脉冲的承压和二脉冲的破裂。

(2)此组件在一脉冲时能有效密封保证一脉冲正常工作,且能在二脉冲低于工作压强下破裂,保证二脉冲的正常工作。

(3)数值计算和试验研究都表明,在隔板刻痕集中处,即隔板中心处最先破裂。整个隔板呈花瓣一样炸开,不会对发动机结构产生破坏影响。

(4)当刻痕处隔板有效厚度相同时,二脉冲的破裂压强随着隔板整体厚度的增加而增加。0.5 mm的厚度会增加二脉冲的破裂压强0.5 MPa左右。实验结果显示,破裂后开口的大小随厚度的增加而减小。

(5)当刻痕的深度一样时,二脉冲的破裂压强随着刻痕处隔板厚度的增加急剧增加。刻痕处0.5 mm的厚度差导致了破裂压强2 MPa之多。所以,刻痕处的隔板厚度对于隔板的二脉冲破裂压强起着决定性的作用。

[1]宋振峰.脉冲发动机在空中发射导弹上的应用[J].航空兵器,1993,30(6):27-33.

[2]龚士杰,戴耀松.多脉冲固体火箭发动机评述[J].飞航导弹,1993,23(1):32-39.

[3]Nishii S,Fukuda K and Kubota N.Combustion tests of twostage pulse rocket motors[R].AIAA 89-2426.

[4]Dunn B M,Durbin M R,Jones A L,et al.Short range attack missile(SRAM)propulsion,3 decades of history[R].AIAA 94-3058.

[5]Carrier J Lc,Constantinou T,Harris P G,et al.Dual-interrupted-thrust pulse motor[R].AIAA 86-1576.

[6]Dahl H,Jones B.Demonstration of solid propellant pulse motor technologies[R].AIAA 96-3157.

[7]Schilling S,Trouillot P and Weigand A.On the development and testing of a 120 mm caliber double pulse motor(DPM)[R].AIAA 2004-3387.

[8]王长辉,刘亚冰,林震,等.脉冲发动机陶瓷隔板设计和试验研究[J].固体火箭技术,2010,33(3):327-331.

[9]张士林,任颂赞.简明铝合金手册[M].上海:上海科技文献出版社,2001.

[10]陈超.LY12铝合金板材弯曲回弹实验研究[D].湖南:湖南大学,2006.

[11]陈国胜,沈亚鹏,陶甫贤.陶瓷盖板结构应力分析[J].固体火箭技术,1994,17(2):55-65.

[12]赵廷仕,刘敦康,纪惠君.45号钢的应变疲劳研究[J].固体力学学报,1985(4):489-494.

[13]单辉祖.材料力学Ⅰ:第二版[M].北京:高等教育出版社,2004.

[14]胡建军,许洪斌,金艳,等.基于有限元计算的金属断裂准则的应用和分析[J].锻压技术,2007,32(4):100-102.