高速旋转固体火箭发动机内流场数值计算①

郝 雯,封 锋,罗 盟,谢爱元

(南京理工大学机械工程学院,南京 210094)

0 引言

火箭增程及底排-火箭复合增程是当今炮射弹药增程的两种主要方式。旋转稳定型弹药飞行时的转速可达到20 000 r/min或以上。这种高速旋转的工作条件显著改变发动机的装药燃烧规律[1]及发动机内弹道参数[2],主要表现在缩短固体火箭发动机的燃烧时间、增加推力与压强、降低比冲[3-5]。此外,高速旋转所致的强旋流动现象对发动机结构的热防护带来负面效应[6]。文献[7]中,采用某固体火箭发动机进行高速旋转实验研究,最后拟合出了动态燃速随装药燃面相对半径和转速变化的经验式。本文参照此文献中拟合的燃速公式,在Fluent软件基础上,使用用户自定义函数UDF,给出质量入口边界,对端面和内孔同时燃烧的管状装药固体火箭发动机进行了三维内流场数值计算。

1 物理模型和边界条件

1.1 物理模型

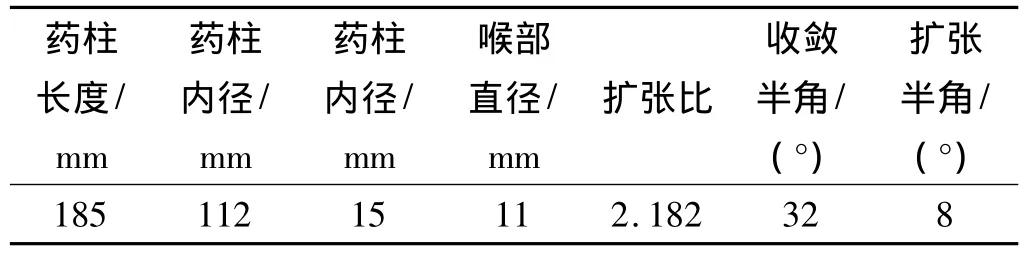

本文采用文献[7]中的实验发动机模型,为单根管柱状端面与内孔同时燃烧的固体火箭发动机。发动机几何参数如表1所示。

1.2 边界条件

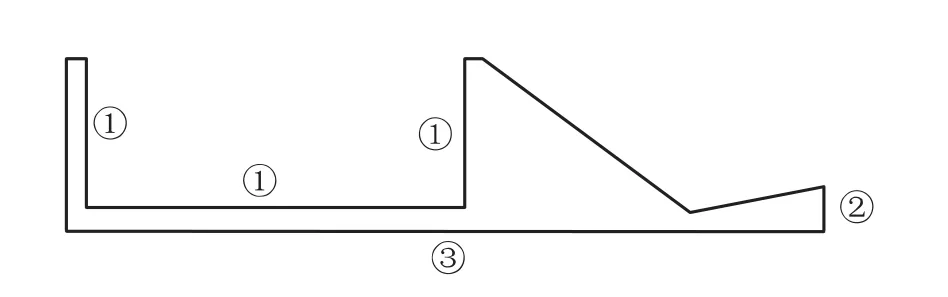

图1为固体火箭发动机二维示意图。图1中,①为燃料入口边界;②为出口边界;③为对称面;其余边界为壁面边界。

表1 发动机几何参数Table 1 The geometric parameters of SRM

图1 固体火箭发动机二维示意图Fig.1 Two-dimensional diagram of SRM

入口条件:质量入口边界。采用文献[7]中拟合的动态燃速经验公式和用户自定义函数UDF编程给出质量流率入口其中为推进剂燃速;ρf为推进剂密度。

出口边界:压力出口边界。喷管出口为一个标准大气压。

壁面边界:采用无滑移固壁边界,用标准壁面函数处理边界湍流。

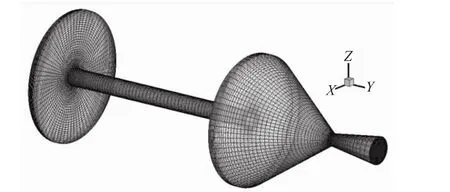

1.3 网格划分

采用六面体结构网格,在发动机壁面和喷管喉部加密,总网格数约35万,其示意图如图2所示。

图2 固体火箭发动机计算网格示意图Fig.2 Calculation grid of of SRM

2 计算结果分析

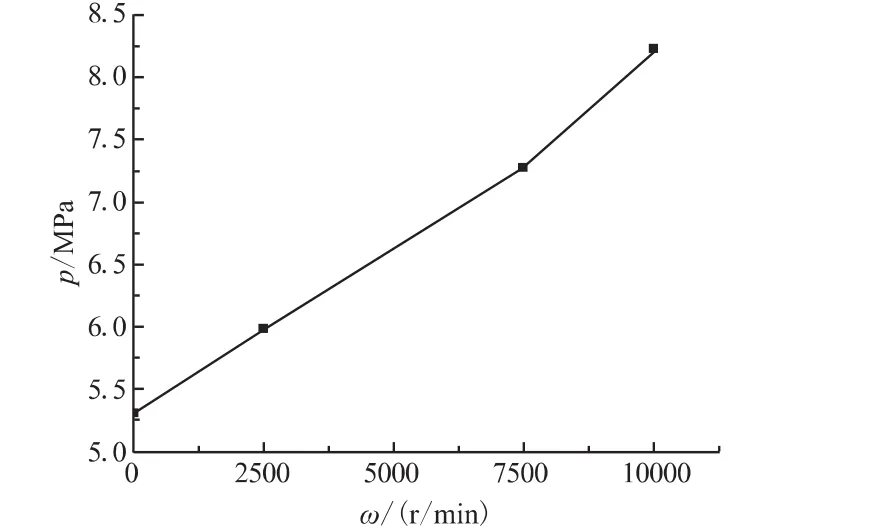

2.1 发动机燃烧室压强随转速变化的关系

图3给出了发动机燃烧室压强随转速的变化规律。由图3可看出,发动工作时压强随转速的提高而增大。计算静态时,发动机燃烧室压强为5.32 MPa,这与实验值5.3 MPa的结果[7]相符。在转速提高到2 500 r/min时,燃烧室内压强达 5.98 MPa,增幅达11.3%。随转速提高,压强不断增加,发动机转速每增加2 500 r/min,燃烧室压强提高约11% ~13%。

发动机燃烧室压强的提高主要是由于高速旋转,使得推进剂燃速提高,在其他参数相同时,旋转会使喷管的实际流量减小[8]。燃烧室压强上升又会引起装药燃速增大,这些因素相互作用导致燃烧室压强升高。

图3 不同转速下燃烧室压强随转速的变化规律Fig.3 Relation between pressure of combustion chamber and various rotation speeds

2.2 高速旋转对燃气切向速度的影响

由于发动机工作于高速旋转状态下,故发动机燃烧室内燃气注入时存在切向初速度。随着发动机工作过程中旋转加速,燃烧室内的燃气切向速度不断增大,峰值也在增加。

为分析简便,特将计算流场区域分为4区。以燃烧室前封头处为0点,x轴指向喷管出口方向。如图4所示,a区为燃烧室前封头区域(0 mm<x<5 mm),b区为装药通道区域(5 mm<x<190 mm),c区为燃烧室装药右端面与喷管部分收敛段(190 mm<x<220 mm),d区为喷管收敛段及扩张段区域(220 mm<x<323 mm),其中喷管喉部位置(x=275 mm)。

图4 模型结构示意图Fig.4 Model structure of SRM

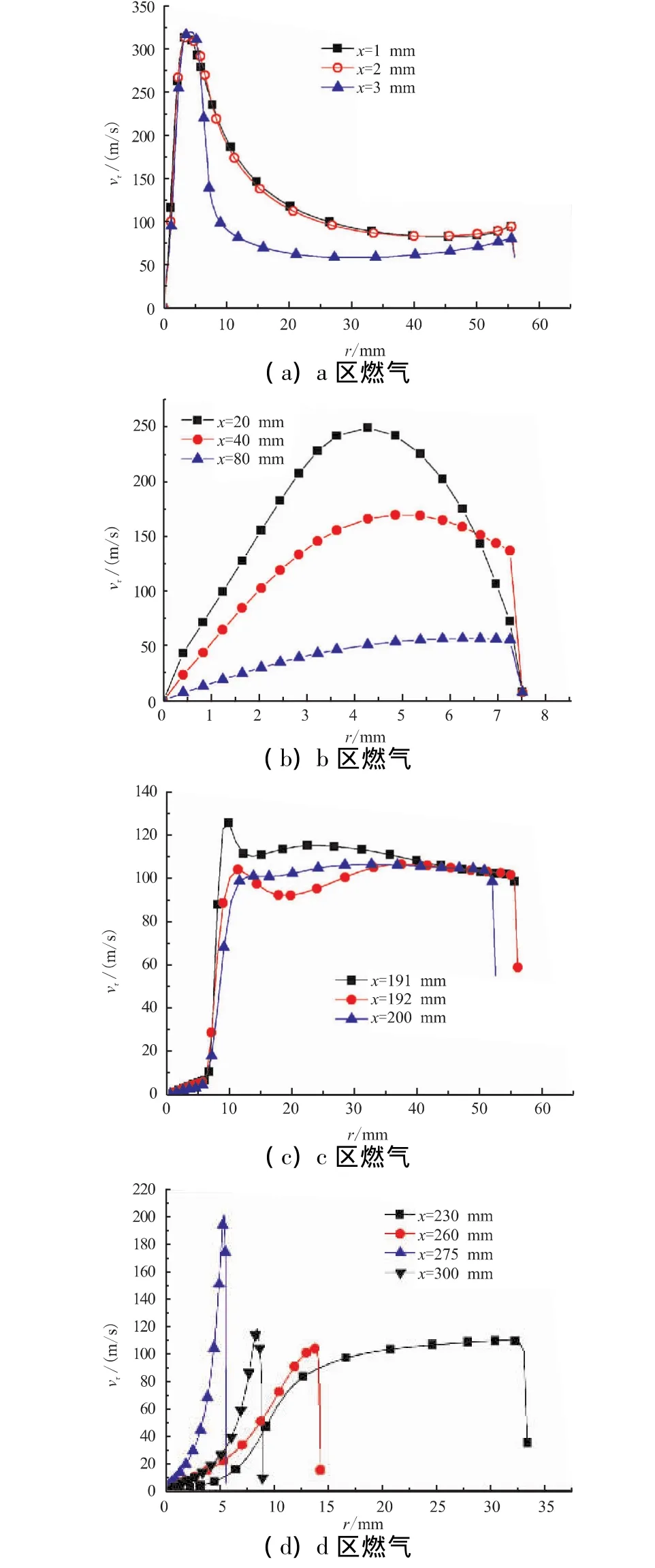

图5给出了2 500 r/min时,内孔和端面同时燃烧固体火箭发动机a区、b区、c区、d区流场切向速度分布图。

从图5(a)可看到,a区的燃气切向速度呈典型的Rankie组合涡分布。涡核半径内的切向涡分布为强制涡分布,涡内切向速度分布与半径成线性正比关系。在涡核外,呈准自由涡分布,切向速度与半径成反比关系。在靠近左侧端面装药截面区域x=3 mm截面上,在径向距离约大于20 mm后,燃气切向速度随径向距离有逐渐增加趋势,这是由于内孔燃烧产生的准强迫涡和Rankine组合涡叠加造成。

对比图5(b)与图5(a)可知,在燃烧室内,前封头处切向速度最大,切向速度沿轴线方向不断减小,峰值位置逐渐后移,即涡核半径逐渐增大。在燃烧室通道内区域燃烧主要为药柱内孔燃烧,切向涡按照准Rankine组合涡特性分布。

图5 旋转固体火箭发动机切向速度沿径向变化规律Fig.5 Tangential velocity distribution of SRM in the radius direction

x=191 mm截面与x=192 mm截面为燃烧室装药右端面区域。从图5(c)可看出,该区域主要受端面燃烧的影响,加之燃气流动的截面产生剧烈突变,导致复杂的涡流的产生。可看出,装药右端面区域切向速度分布先以小斜率增加,在约7 mm处以近似直线急剧增加,近似于准强迫涡分布。在径向距离超过约10 mm处,燃气分布类似于准自由涡,切向速度不断减小。x=191 mm截面,在约13 mm处切向速度随径向距离的增加缓慢增加,在约23 mm切向速度又减小。这种复杂的组合涡现象是由准强迫涡和准自由涡交替出现引起。x=200 mm截面处燃气切向速度随径向距离的变化类似于装药右端面区域的切向速度,不同之处在于燃气切向在径向距离大于13 mm处,切向速度并没有随着径向距离变化产生明显的增加和减小现象。这是由于燃气进入喷管后,受端面燃烧和准自由涡的影响逐渐减弱。燃气的组合涡现象也没有装药右端面复杂。

从图5(d)可知,燃气的切向速度呈现明显的准强迫涡特性。由于离燃烧室距离增加,端面燃烧的影响逐渐减弱。此外,切向速度峰值在喷管内呈现先增大后减小的变化规律。在喷管喉部(x=275 mm)处,燃气切向速度在喷管内达到了最大值。

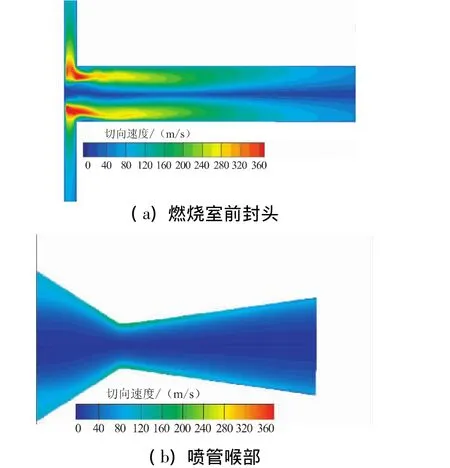

由于强迫涡在此区域的影响为主导因素,喷管内燃气涡束像刚体一样以一定的角速度绕对称轴旋转,此时燃气流的粘性表现为无穷大,不同径向位置上的流体质点之间没有剪切运动,表现出准固体涡现象。图6所示为10 000 r/min发动机内流场对称面部分切向速度云图。可看出,在燃烧室前封头区域与喷管喉部切向速度流场的复杂性。

图6 10 000 r/min时发动机前封头和喉部切向速度云图Fig.6 Tangential velocity distribution of SRM at 10 000 r/min

高速旋转对发动机壁面换热的影响总趋势是随着旋转过载的加大而增加。发动机燃气切向速度显著增加,单位时间内流过壁面的燃气分子数增多,会使对流换热系数增大,导致对流换热加剧。在燃烧室及喷管区域,均产生了燃气涡旋,燃气所具有的部分动能在涡旋中逐渐耗散转变为热能,会使壁面的传热加强。

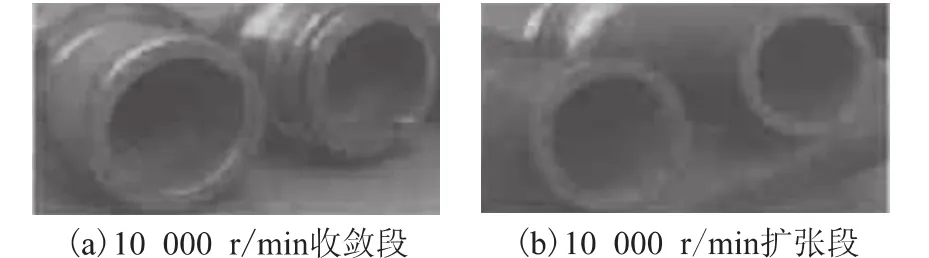

图7为文献[9]中的高速旋转发动机实验结果。可看出,高速旋转条件下,喷管内表面型面有明显的烧蚀,特别是喉衬镶嵌接缝处[9]。喷管内燃气流速高、单位截面积的质量流率大,使得喷管壁所受到的高温高压燃气的加热作用十分严重,从而造成喷管材料的严重烧蚀。烧蚀现象随着转速的提高而愈加严重,与图4、图5的分析相符,验证了数值计算的准确性。

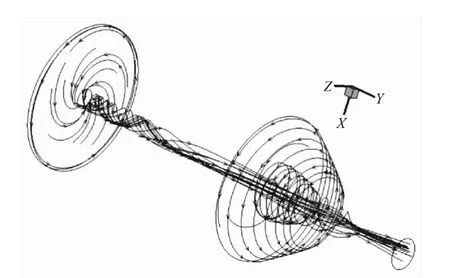

图8为10 000 r/min下固体火箭发动机内流场流线示意图。从图8可看出,燃烧室前封头附近区域与喷管处,流线密集,切向速度很大,对应了图5中切向速度沿轴线的变化规律。

图7 10 000 r/min实验发动机喉部照片Fig.7 Photo of the test engine throat at 10 000 r/min

图8 发动机内流场流线示意图Fig.8 Stream line of SRM at 2 500 r/min

由于实际固体推进剂在燃烧过程中,将产生一定量的凝聚相微粒。这些凝聚相微粒的存在,会对传热产生影响。高温凝聚相微粒的导热性比气相高,会对壁面通过撞击直接接触进行热传导。

同时,回旋涡流加剧了高温燃气中凝相粒子的沉积和积聚,这些粒子凝固后的积屑和积瘤会导致发动机内部喷管与前封头热传递效应加剧,凝相粒子与高温高压燃气产生的涡流共同冲刷这些区域。

文献[9]中喷管座螺纹连接处、喷管进口端和出口端均有明显的金属流动痕迹和熔化[9]。文献[10]中发动机前封头处被烧穿,也验证了凝相粒子对壁面的传热影响,与数值模拟结果相符。

这些现象的揭示对固体火箭发动机燃烧室前封头的热防护设计提出了更高要求。

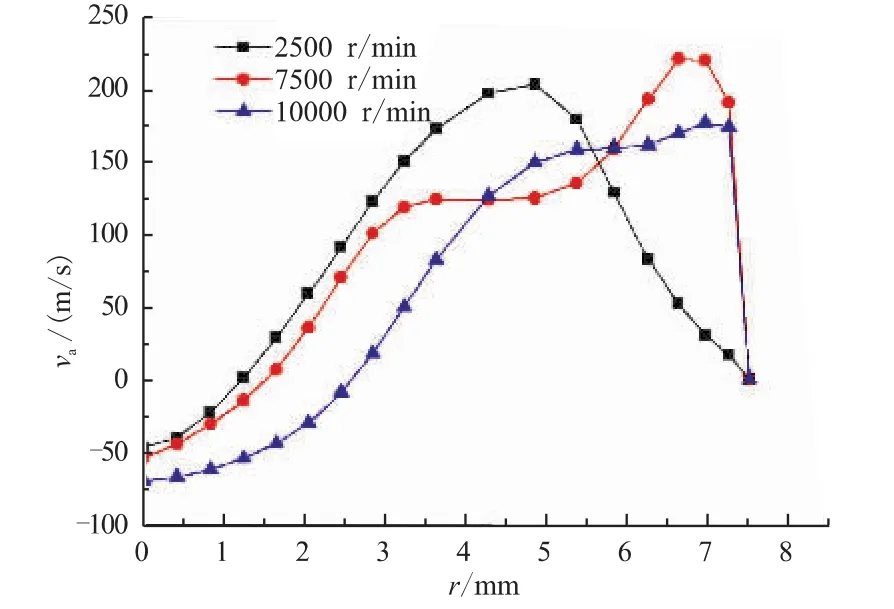

2.3 高速旋转对燃气轴向速度的影响

图9为2 500 r/min时发动机燃烧室前封头(a)、燃烧室中段(b)流场轴向速度分布图。由图9可知,在燃烧室前封头处,燃气轴向速度均出现了负值。说明高速旋转时,由于前封头的反射,出现了反向的燃气流。同时,此处燃气轴向速度变化剧烈,出现2个峰值,说明此处由于气体粘性,反向的燃气流与前封头相互作用出现了燃气回旋涡。其他转速下的燃气轴向速度分布规律与上类似。

图9 2 500 r/min发动机轴向速度沿径向变化规律Fig.9 Axial velocity distribution of SRM in the radius direction at 2 500 r/min

图10为不同转速下x=20 mm处轴向速度对比图。由图10可知,回漩流位置及回漩速度大小均随发动机的旋转速度改变,发动机转速越大,轴向速度滞后区域越大,回漩流位置越远离轴中心,同时回流区域增大,与涡核大小随转速变化规律相一致。

由于端面燃烧产生的高温高压燃气不会过早与前封头接触,对前封头热影响较小。而内孔燃烧产生的回旋流,高温燃气涡与前封头相互作用,同时混杂凝相粒子,直接冲击燃烧室前封头,会对热防护产生严重的影响。

图10 不同转速下x=20 mm处轴向速度变化规律Fig.10 Axial velocity distribution of x=20 mm at different speeds

3 结论

(1)所计算的固体火箭发动机高速旋转下的内流场切向速度分布十分复杂,在燃烧室前封头处,主要为端面燃烧影响,呈现典型的Rankie组合涡分布。在装药右端面,由于准强迫涡和准自由涡的交替出现,导致复杂的组合涡现象。喷管内燃气的切向速度呈现明显的准强迫涡特性。

(2)高速旋转对轴向速度有较大影响。在燃烧室前封头处,燃气轴向速度变化剧烈,出现2个峰值,且出现负的轴向速度。

(3)通过对高速旋转固体火箭发动机内流场数值计算可知,燃烧室前封头处与喷管喉部处壁面的对流换热最严重。通过理论计算与实验结果进行对比,得知实验中烧蚀部位与本文计算结果是对应的,验证了理论计算的正确性。

[1]Langhenry M T,Martin M.Acceleration effects in solid propellant rocket motors[R].AIAA 86-1577.

[2]Tahsini A M A,Mazaheri K.Swirl effects on spinning solid propellant rocket motor performance[R].AIAA 2006-4781.

[3]蔡国飙,田辉.旋转对固体火箭发动机的影响[J].推进技术,1999,20(1):11-15.

[4]张为华,曹泰岳,万章吉.固体火箭发动机旋转对燃速的影响[J].航空动力学报,1994,9(1):67-70.

[5]张为华,曹泰岳,万章吉.旋转发动机研究中的几个重要技术问题[J].推进技术,1996,17(3):26-31.

[6]高波,叶定友,等.旋转固体发动机燃烧室燃气湍流流动数值模拟[J].推进技术,1999,20(6):23-27.

[7]武晓松,王栋,余陵,等.高速旋转固体火箭发动机的动态燃速特性研究[J].弹道学报,2005,17(2):1-7.

[8][苏]莱兹别格B A,叶罗欣B T,沙母索诺夫KП.固体火箭发动机系统工作过程的理论基础[M].北京:国防工业出版社,1984:369-392.

[9]王栋,余陵,武晓松,等.固体火箭发动机高速旋转实验研究[J].弹道学报,2004,16(4):87-91.

[10]邵爱民.大型固体发动机旋转试车头部热防护工程分析[J].固体火箭技术,1998,21(3):7-12.