多向编织C/C复合材料渐进损伤与失效的SEM动态原位分析①

许承海,宋乐颖,孟松鹤

(哈尔滨工业大学,特种环境复合材料技术国防科技重点实验室,哈尔滨 150001)

0 引言

C/C复合材料同时结合了纤维增强复合材料高性能、可设计性和炭素材料优异的高温性能和化学稳定性等优点,广泛用于固体火箭发动机喷管、高速飞行器头部与翼前缘、先进大型飞机刹车材料等领域[1-3]。多向编织复合材料的可设计性更加突出,从根本上改善了C/C复合材料的力学性能和烧蚀性能;应用于SRM喉衬可简化喷管结构设计,使喷管减重30% ~50%,是一种理想的SRM 喷管材料[4-6]。固体火箭发动机工作过程中,C/C喉衬在恶劣的喷管热环境下,承受巨大的压应力和热应力,C/C复合材料在高温环境下的失效破坏,将引起发动机整体结构完全崩溃,对于航天器必将是灾难性的。近年来,国内外学者对C/C复合材料的断裂行为已经进行了较多的实验研究。

Mohamed对比分析了2D、3D C/C复合材料的损伤与失效行为,结果表明3D C/C复合材料较弱的纤维束/基体界面强度引起该类材料具有较低的剪切强度、较高的剪切变形能力和更高的断裂韧性[7]。美国NASA兰利研究中心针对三维编织C/C复合材料层间断裂韧性表征提出了双悬臂梁拉伸和单悬臂梁弯曲两种方案,采用柔度标定法获得了裂纹扩展阻力曲线(R曲线),分析了R曲线各阶段对应裂纹尖端纤维桥连机理,最后基于细观力学建立了一套量化C/C复合材料裂纹开裂机制及材料断裂行为的理论方法[8-9]。石荣采用SEM原位技术对1D C/C复合材料的拉伸断裂过程进行了跟踪观察,发现该材料为表面多处随机起裂,主裂纹择优扩展,导致材料破坏[10]。冉红星分别测试了石墨、毡基C/C、多维C/C及石墨渗铜等喉衬材料的断裂韧性,多维编织C/C材料断裂能密度最高,且与材料中的纤维含量及分布密切相关[11]。程文实验研究了编织C/C复合材料、针刺C/C复合材料和毡基C/C复合材料室温、高温的断裂韧性,以及3种不同增强体C/C复合材料的冲击韧性,结果表明材料的高温断裂韧性均高于室温,高温消除了C/C复合材料制造时内部的残余热应力,使裂纹闭合、钝化,增强了高温下抗裂纹扩展的能力[12]。由于C/C复合材料的多样性和复杂性,使得材料的损伤与失效断裂机制表现为多种形式。

本文基于多向编织C/C复合材料的细观结构特征,运用SEM原位加载技术观察多向编织C/C复合材料内部裂纹萌生与扩展路经,记录材料破坏过程,分析了C/C复合材料在外载荷下的断裂特征及失效机理。

1 试验

1.1 材料细观结构

多向径编C/C复合材料采用拉挤成型的细炭纤维刚性棒构成径向增强网络,并采用软纤维纱编织成预成型体结构。通过化学气相沉积(CVD)和沥青浸渍/炭化混合增密工艺向纤维预成型体中引入基体炭,经最终石墨化处理后获得密度大于1.90 g/cm3的多向编织C/C复合材料。

从母材内切取1 cm×1 cm×1 cm的立方体,借鉴金相试样制造方法对试样进行打磨、抛光与超声波清洗。GE Explore Locus SP Micro-CT、KEYENCE VHX-900偏光显微镜、OLYMPUS OLS-3100激光共聚焦显微镜和FEI Quant 200扫描电镜(SEM)观察多向编织C/C复合材料的细观结构特征。

1.2 SEM动态原位试验

通过单边切口三点弯曲试验观察多向编织C/C复合材料内部裂纹萌生与扩展路径,研究材料损伤失效过程,在内置于FEI Quant 200型扫描电镜观测舱内的电伺服力学实验系统上进行。弯曲试样尺寸为36 mm×6 mm×3 mm,采用电火花切割预制切口(深度<1 mm,宽度0.2 mm)。加载采用恒定位移控制,设定加载速度为0.5 mm/min。参照金属材料的断裂韧性测试标准,采用单边缺口梁(SENB)弯曲法测试了材料的断裂韧性KIC。

2 结果与讨论

2.1 复合材料细观结构特征

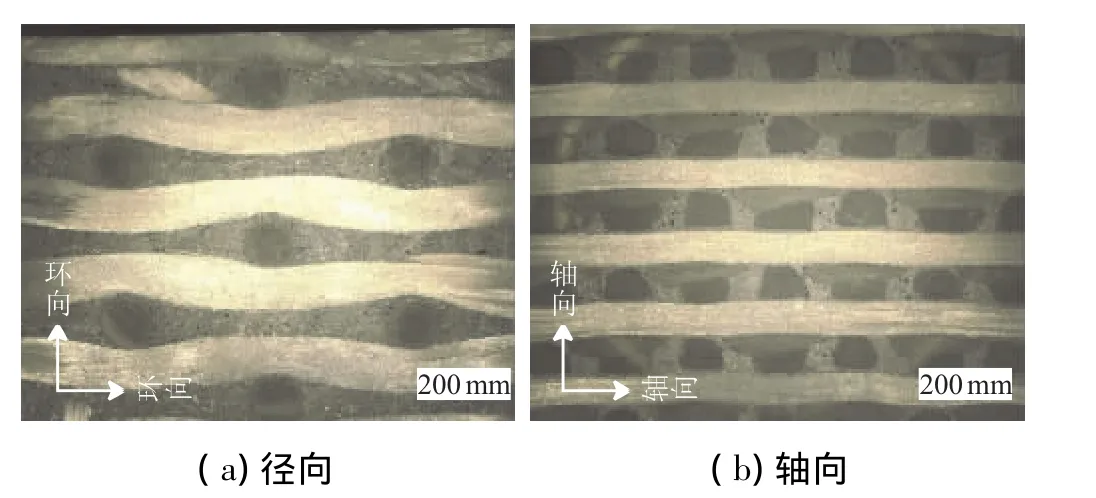

图1为多向编织C/C复合材料的细观显微形貌。从图1可见,编织纤维束的几何形态与走向,径向炭纤维硬质棒截面近似为圆形,纤维走向较平直;轴向纤维束走向呈波浪形,纤维束截面受其他方向纤维束挤压变形显著,多呈不规则的四边形。

图1 C/C复合材料细观显微形貌Fig.1 Meso-scale micrograph of C/C composite materials

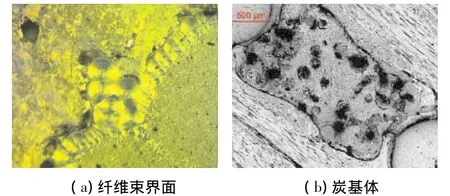

图2为多向编织C/C复合材料纤维束界面与基体炭的微观显微形貌。从图2(a)可看出,在纤维束周围依附一层厚度约为20 μm的CVD沉积炭层,沉积炭与外部沥青炭基体间存在脱粘,最大脱粘尺寸在100 μm以上,开裂层局部位置存在未与外部基体相连的独立基体。纤维束周围局部位置存在双界面层,纤维束内部股与股纤维束间也存在清晰的分界,个别分界位置存在未被基体填满的孔洞,其孔洞直径可达100 μm以上。分析认为,采用CVD和沥青浸渍炭化工艺相结合制备的C/C复合材料,就碳的形成工艺来说,有炭纤维、CVD炭壳和沥青炭 3层结构并形成相互界面。CVD炭壳光滑致密,较少存在间隙、气孔等缺陷;沥青炭结构为层片状,层片较为疏松,有较多间隙。沥青炭与CVD碳间的密度相差较大,在随后的材料石墨化过程中热膨胀失配,界面处产生很大的热应力,引起界面脱粘。

图2 C/C复合材料微观形貌Fig.2 Microscopic morphologies

由于多向编织C/C复合材料预成型体编织结构单元较大,纤维束间空隙较大而且呈开放状,在高压下液态沥青容易浸入而形成整体大块沥青炭基体。从图2(b)可以发现,沥青炭基体内部含有较多的孔洞,孔洞的形状、尺寸及分布均是不规则的,具有一定的非均匀、随机性特征。

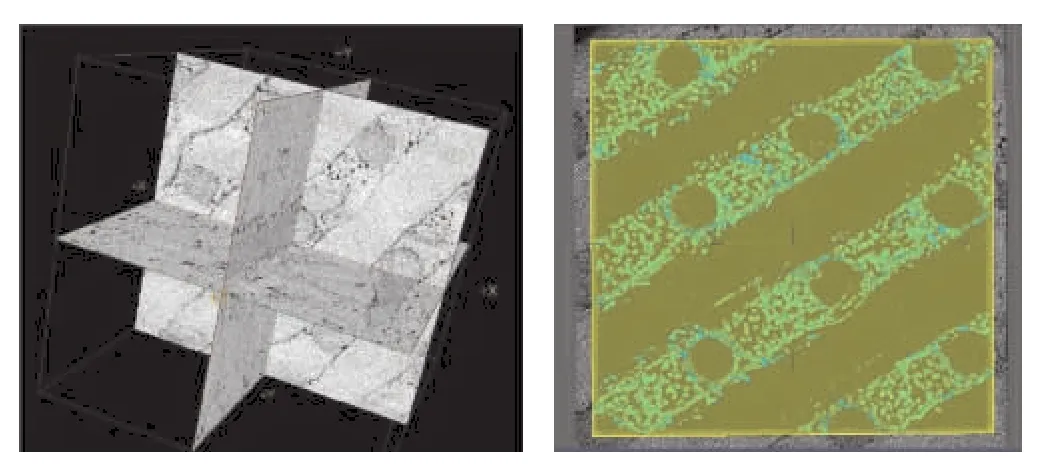

图3为多向编织C/C复合材料内部结构Micro-CT重构形貌。从图3可看出,较大尺寸孔隙主要分布于各向纤维束间的沥青炭基体内和纤维束/基体界面处,特别是纤维束/基体界面位置存在的大量孔隙已相互贯通而形成大尺寸裂纹,这种贯穿裂纹必将严重影响到相应界面的性能。受Micro-CT观测精度的限制,并不能观察到纤维束内部的微观结构。

图3 Micro-CT重构的材料内部微结构特征Fig.3 Material internal microstructure characteristics of Micro-CT reconstruction

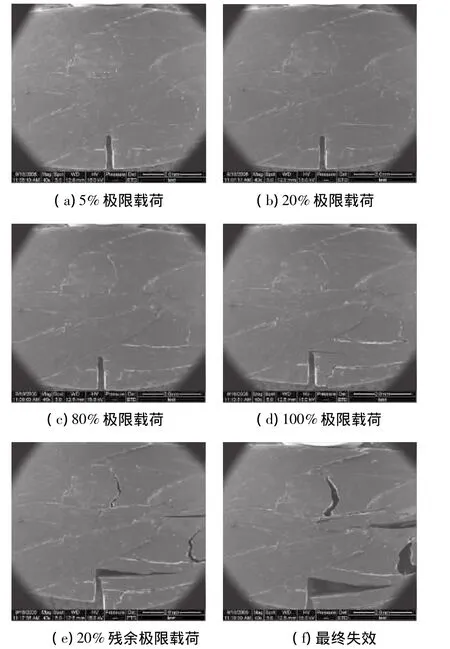

2.2 复合材料破坏历程的SEM动态原位观测

多向编织C/C复合材料轴向切口试样三点弯曲加载损伤与破坏历程如图4所示。图4(a)~(f)分别对应加载初始时刻、最大载荷20%、最大载荷80%、最大载荷100%、剩余载荷20%、最终失效时试样内部裂纹萌生与扩展过程。

从图4(a)可看到,切口尖端位于轴向纤维束内,轴向纤维束部分被割断,纤维束界面层内存在大量的显微孔洞,这些孔洞均可作为材料受载后的裂纹源。从图4(b)可看出,在外载荷施加到最大载荷20%值时,切口尖端未见裂纹萌生,在切口前端的纵向纤维束界面薄弱区出现了微裂纹萌生。外载荷施加到最大载荷80%值时,在未被切断的轴向纤维束界面层以及纵向纤维束界面层内多处位置观察到裂纹的萌生与扩展,裂纹扩展方向均顺着界面方向;随损伤的形成与发展,材料的非线性特征逐渐体现。随载荷的继续增加,处于有利位向的微裂纹不断扩展,并与周围的裂纹连接形成主裂纹,主裂纹分别沿着轴向纤维束、纵向纤维束和径向纤维束的界面薄弱区扩展,偏转、交汇与聚集,裂纹路径错综曲折,如图4(d)所示。当外载荷超过到破坏载荷值后,轴向纤维束断裂,裂纹失稳快速扩展,材料假塑性破坏,如图4(e)所示。

图4 轴向切口试样三点弯曲试验动态损伤与断裂过程Fig.4 Development of damage around the notch tip in the axial flexural specimen

多向编织C/C复合材料径向切口试样三点弯曲加载损伤与破坏历程如图5所示。图5(a)~(f)分别对应加载初始时刻、最大载荷20%、最大载荷80%、最大载荷100%、剩余载荷20%、最终失效时试样内部裂纹萌生与扩展过程。

图5 径向切口试样三点弯曲试验动态损伤与断裂过程Fig.5 Development of damage around the notch tip in the radial flexural specimen

从图5(a)可见,切口尖端恰好位于轴向纤维束与基体的界面位置,平行裂纹扩展方向的界面区域存在大量的孔洞与裂纹。在外载荷增加到最大载荷20%时,切口尖端出现微小裂纹萌生,界面内的孔洞区域未见裂纹产生,如图5(b)所示。载荷达80%值时,在界面内的孔洞附近发生沿轴向纤维束方向的裂纹萌生、扩展,形成材料初始损伤区,未见垂直于切口方向的裂纹,如图5(c)所示。随着载荷继续增加,上述损伤裂纹稳态扩展、聚集,裂纹尖端到达径向纤维棒,切口尖端裂纹要横向穿过径向纤维棒需要较大的外力载荷,因此径向纤维束增强作用显著改善了多向编织C/C复合材料径向弯曲性能,如图5(d)所示。径向纤维棒内纤维与基体具有较高的界面结合强度,裂纹横穿纤维棒,引起径向纤维棒脆性断裂,达到材料极限承载能力。当外力载荷超过到破坏载荷值后,裂纹失稳扩展,裂纹扩展路径平直,造成材料脆性破坏。

2.3 复合材料的断裂韧性

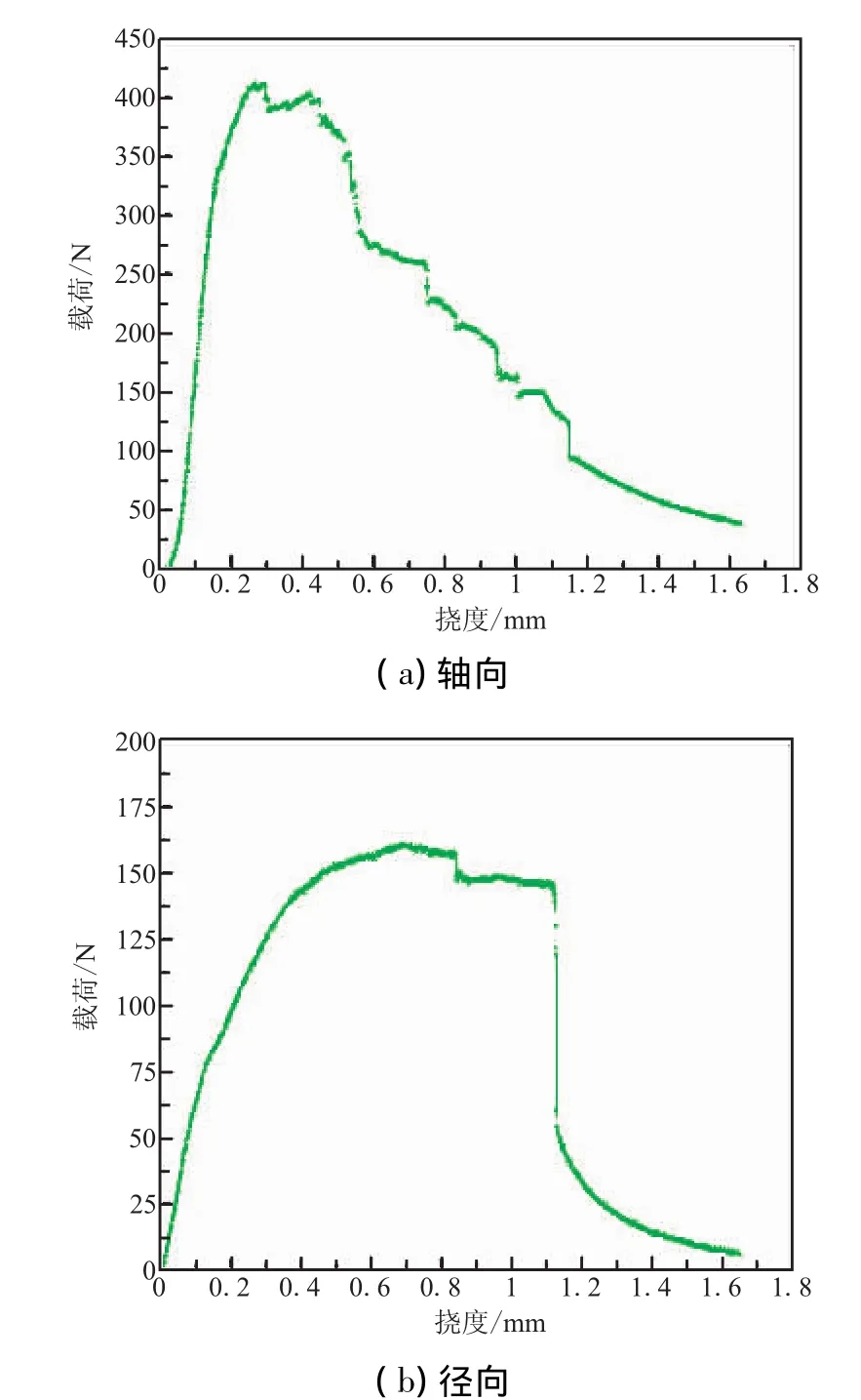

图6所示为复合材料单边切口三点弯曲断裂韧性试验载荷-挠度曲线。

图6 三点弯曲法断裂韧性测试载荷-挠度曲线Fig.6 Load-deflection curves of fracture toughness testing using three-point bending method

从图6可看出,轴向载荷-挠度曲线近似为线性,当载荷超过材料的破坏极限后,材料并没有类似脆性材料那样突然断裂,而载荷呈阶梯状逐级下降,这表明材料轴向有较强的抗裂纹扩展能力;径向载荷-挠度曲线非线性特征明显,在较低载荷下即发生裂纹的萌生与扩展,引起材料性能的非线性转变,当载荷超过材料的破坏极限后,径向硬质纤维棒断裂,材料发生脆性破坏。

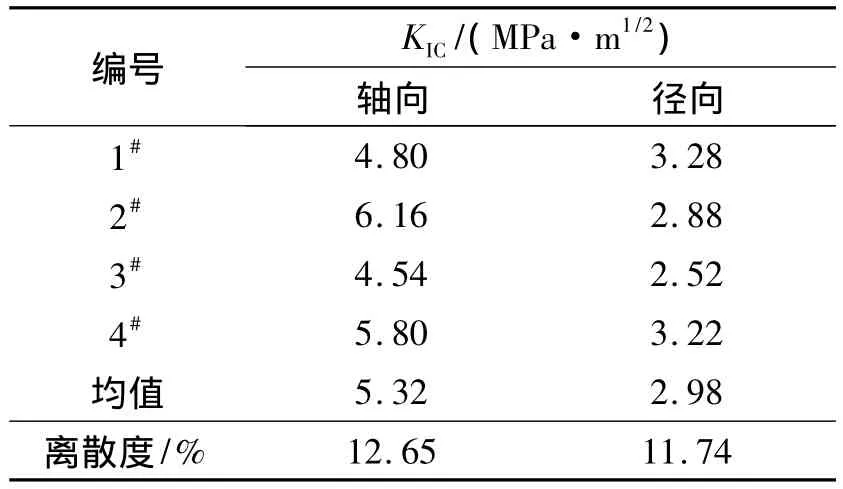

表1所列为多向编织C/C复合材料的断裂韧性KIC值,可见材料的轴向KIC显著高于径向。但总体来看,采用该方法表征的材料KIC偏低。

KI的理论公式是根据线弹性力学公式推导出的,在特殊应力状态(平面应力或平面应变状态)下,金属等均质、连续弹性介质的裂纹前端内应力场的度量。KIC是材料内部裂纹失稳扩展时裂纹前端应力场强因子KI的临界值,因而它具有明确的物理、力学定义,是用来衡量材料阻止宏观裂纹失稳扩展能力的度量。然而对于C/C类纤维增强的非均质材料,其力学行为远比均匀弹性体复杂得多。从上述弯曲实验典型载荷-挠度曲线非线性特性,并结合SEM原位加载观测,不难发现载荷达到破坏载荷(极限载荷)之前,裂纹已经出现了一定的扩展,直接把极限载荷值当作裂纹起裂临界载荷计算得到的KIC误差较大,且裂纹的扩展历程与传统材料也大相径庭。

表1 多向编织C/C复合材料断裂韧性Table 1 KICof 5D C/C composites

总的来看,按照传统脆性材料断裂韧性测试标准获得的多向编织C/C复合材料KIC值偏低,测试结果并不能真实反映该类材料阻止宏观裂纹失稳扩展的能力,用KIC表征多向编织C/C复合材料的断裂韧性有一定的局限性。对于本文研究的多向编织C/C复合材料来说,如果要用KIC来表征其断裂韧性,建议使用大尺寸或整体试样来测量,测得的断裂韧性值将更接近材料的真实断裂韧性。

3 结论

(1)多向编织C/C复合材料具有多样的内部细观结构,不同增强方向的纤维束尺寸、形状不同,径向硬质纤维束棒近似为圆形,轴向软编纤维束受其他方向纤维束的挤压变形较显著,截面呈不规则的多边形,纤维束表现为波纹形。

(2)多向编织C/C复合材料内部随机分布大量孔隙,其中较大尺寸孔隙主要分布于各向纤维束间的沥青炭基体内和纤维束/基体界面区域,特别是纤维束/基体界面区域存在的大量孔隙已相互贯通而形成大尺寸孔洞。

(3)材料的断裂行为表现出多样性,界面层孔隙位置成为最主要的裂纹源,外载荷作用下轴向试样微裂纹主要在轴向纤维束界面位置萌生,受纵向和径向纤维束的影响发生偏转、交汇与聚集,裂纹形状错综曲折引起材料假塑性破坏;径向试样裂纹主要在环向纤维束界面位置萌生,沿环向纤维束界面快速扩展,裂纹形状较平直导致材料脆性断裂。

(4)多向编织C/C复合材料各向异性显著,采用传统脆性材料断裂韧性测试标准获得断裂韧性KIC值偏低,不能真实反映该类材料阻止宏观裂纹失稳扩展的能力。

[1]Schmidt D L,Davidson K E,Theibert L S.Unique applications of carbon-carbon composite materials[J].SAMPE Journal,1999,35(3):27-39.

[2]Evans B,Kuo K K,et al.Nozzle throat erosion characterization study using a solid-propellant rocket motor simulator[R].AIAA 2007-5776.

[3]Liggett N D,Menon S.Simulation of nozzle erosion process in a solid propellant rocketmotor[R].AIAA 2007-776.

[4]左劲旅,张红波,熊翔,等.喉衬用炭/炭复合材料[J].碳素,2003(2):7-10.

[5]孟松鹤,陈妮,许承海,等.多向编织炭/炭复合材料烧蚀性能研究[J].哈尔滨工业大学学报,2010,42(3):393-397.

[6]孟松鹤,韦利明,许承海,等.三维编织碳/碳复合材料的压缩性能及破坏机理[J].复合材料学报,2009,26(6):91-96.

[7]Mohamed S,Hiroshi Hattab,Shuichi Wakayamaa,Mitsuhiro Watanabe ,Kiyoshi Miyagawa.Comparison of 2D and 3D carbon/carbon composites with respect to damage and fracture resistance[J].Carbon,2003(41):1069-1078.

[8]Reeder J.Delamination fracture toughness measurement[R].NASA Langley Research Center,VA,April 2004.

[9]O'Brien T K.RCC/SiC interface fracture toughness characterization study[R].NASA Langley,2008.

[10]石荣,胡赓,李贺军,等.1D-C/C拉伸断裂的SEM动态原位观测[J].理化检验-物理分册,1998,34(3):19-21.

[11]冉宏星,崔红,郝志彪,等.几种喉衬材料断裂韧性的比较[J].新型炭材料,2002,17(1):30-35.

[12]程文,嵇阿琳,李铁虎,等.不同增强体C/C复合材料韧性研究[J].固体火箭技术,2006,29(6):451-459.