高浓度粒子冲刷条件下多向编织C/C材料烧蚀研究①

陈 莎,李 江,刘 洋,王 磊

(西北工业大学燃烧、热结构与内流场重点实验室,西安 710072)

0 引言

添加Al、B、Mg等金属燃烧剂有助于复合推进剂能量的增加,提高固体火箭发动机性能,但在燃烧产物中也带来了固态或液态的凝聚相产物,严重烧蚀发动机的热防护材料。高温、高速的颗粒不仅与喷管内壁面发生机械撞击,而且由其造成的传热、热辐射在一定程度上加剧了喷管的热化学烧蚀,最终使喷管喉径增大,显著降低发动机的整体性能,严重时可导致喷管结构破坏。目前,发动机喷管喉衬通常采用一种炭纤维增强炭基体的复合材料——多向编制 C/C复合材料[1-2],其密度为 1.93 ~1.94 g/cm3,预制体编织结构为:z向采用树脂固化的纤维束炭棒,在xy平面的0°、120°和240°方向交叉编织连续纤维,具有强度高、抗热冲击性能好、耐烧蚀性好、耐含固体微粒燃气的冲刷、热膨胀系数小、热导率较低等一系列的优异性能。C/C材料的各向异性结构特点,使其烧蚀规律非常复杂,异于其他喉衬材料。

鉴于喉衬烧蚀问题研究的重要性和复杂性,以及多向编织C/C材料结构的特殊性,国内外都十分重视两相流烧蚀机理的研究,其中某些研究已经涉及到喉衬材料的微观烧蚀形貌分析[3-5]。因此,开展多向编织C/C材料粒子侵蚀研究,建立工程预示方法,对于揭示烧蚀机理及建立烧蚀计算模型都具有重要的意义。

本文在对前期烧蚀实验研究[6]总结后发现,在小喉径条件下,粒子无明显的机械破坏效应。因此,为研究粒子侵蚀对材料的机械破坏作用,设计了高浓度粒子侵蚀发动机[7],用来模拟粒子的撞击模式,研究C/C材料的抗粒子侵蚀特性。

1 实验

1.1 前期工作

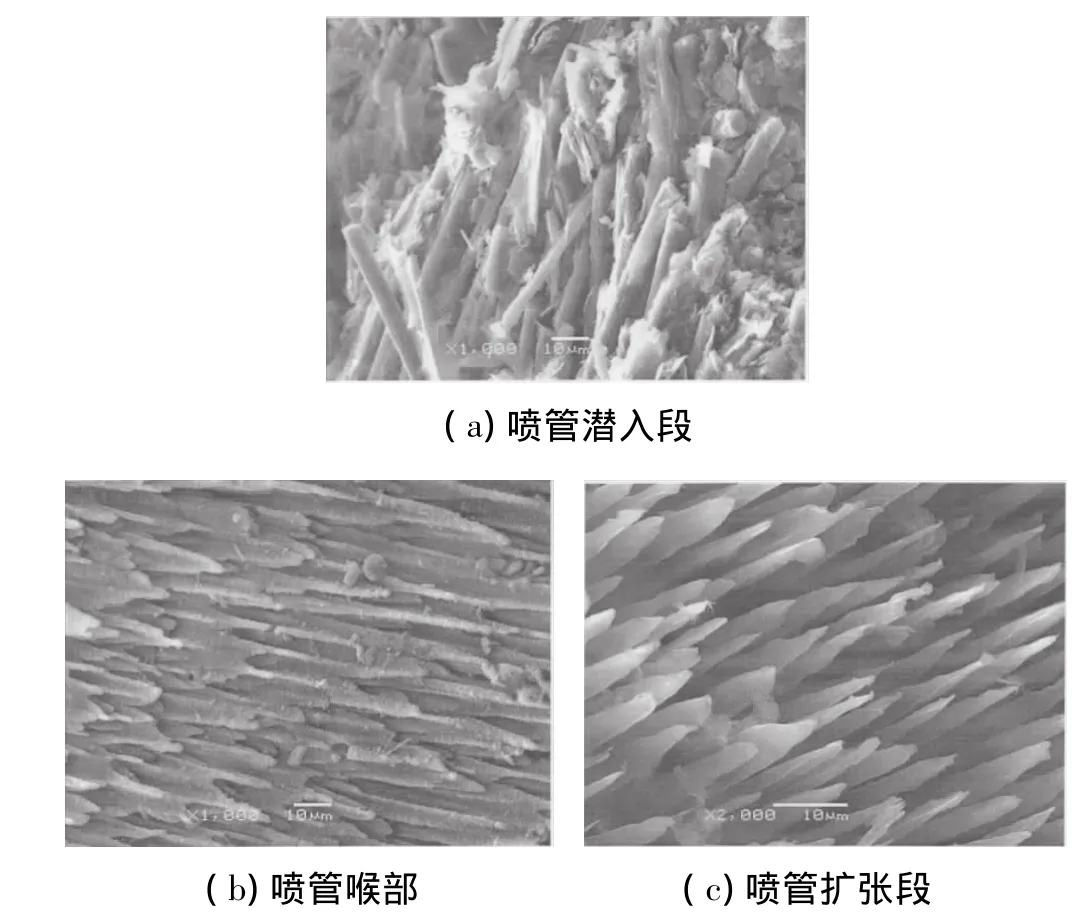

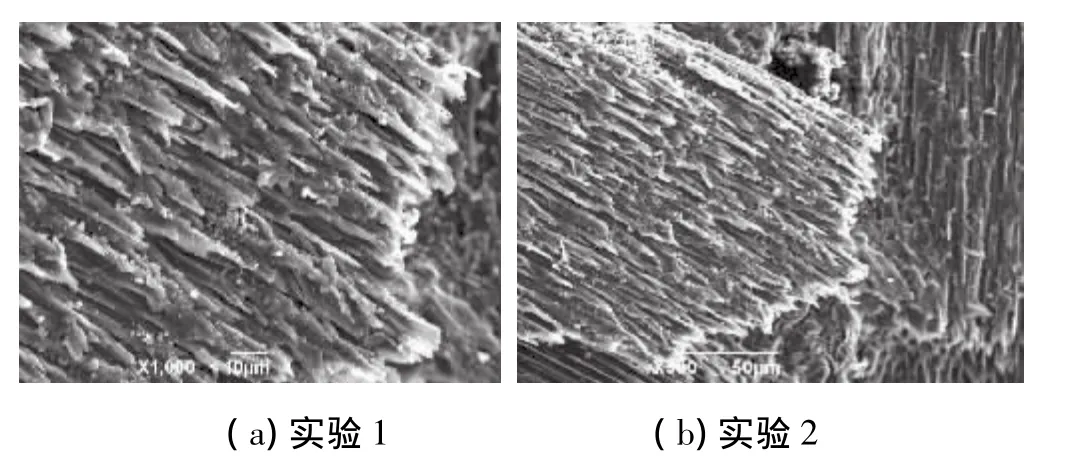

对全尺寸发动机微观烧蚀形貌展开分析,选用不同位置处具有代表性的烧蚀形貌(图1)。

图1 全尺寸发动机喷管微观烧蚀形貌Fig.1 Microcosmic erosion topography of nozzle of full-scaled motor

喷管潜入段部分纤维纵横交错,部分纤维顶端呈现明显的断裂形貌,纤维之间也没有呈现层状的分层结构。喷管喉部和扩张段纤维整体走向较为平整及规律,纤维失去周围基体的支持而呈现的笋尖状的烧蚀形貌。通过对全尺寸发动机喷管微观烧蚀形貌分析,说明粒子对喷管潜入段的侵蚀程度远远强于喷管喉部和扩张段。

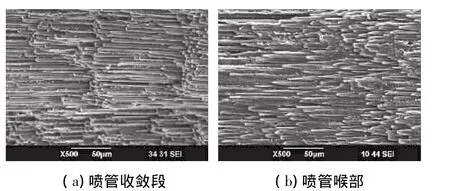

为模拟全尺寸发动机的烧蚀环境,设计烧蚀发动机开展喷管喉衬烧蚀实验。喷管收敛段、喉部的照片见图2。可看到收敛段和喉部基体退移不明显,与纤维底部结合较好,基体与纤维之间界面不连续,纤维高于基体而呈现笋尖状结构,纤维整体走向较好。

图2 烧蚀发动机喷管微观烧蚀形貌Fig.2 Microcosmic erosion topography of nozzle of erosion motor

前期采用烧蚀发动机开展实验后得到的喷管收敛段、喉部的微观烧蚀形貌中无全尺寸发动机潜入段粒子侵蚀下相似的形貌出现,且仅仅通过改变实验工况不能满足模拟潜入段需要的高浓度、高速度粒子冲击状态,因此需要重新设计实验装置,提高粒子撞击浓度,使得凝相粒子对C/C喉衬材料的冲刷更剧烈。

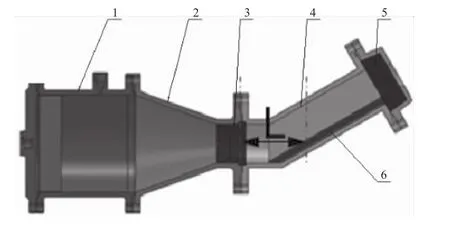

1.2 实验装置

本文采用一种粒子浓度、速度和角度可调的高浓度粒子侵蚀发动机[8](图3)模拟粒子对C/C材料的侵蚀。高浓度发动机通过收敛-转折装置来模拟颗粒的冲刷,其原理是:两相燃气从燃气发生器流出,经过调节环,颗粒向中心汇聚(通过更换不同直径的调节环和调整转折角度来模拟不同浓度、速度和角度的冲刷状态),聚集后的高浓度颗粒流以一定的速度、浓度和角度冲刷C/C材料试件,以此来模拟粒子侵蚀对材料烧蚀的影响。

图3 高浓度粒子侵蚀发动机结构图Fig.3 Diagram of high concentration particals erosion motor

1.3 粒子侵蚀实验

对于冲刷条件下的C/C喉衬材料烧蚀,除常规的压强、流量、温度和燃气组分外,颗粒粒度、聚集浓度、冲刷速度和冲刷角度等都可能是烧蚀的影响因素。由前期的粒子侵蚀实验可知浓度和速度是烧蚀的关键影响参数,因此本文重点研究分析颗粒浓度和冲刷速度对喉衬烧蚀的影响。

数值模拟得到全尺寸发动机潜入段的粒子撞击角度为45°~75°,速度为 150 ~550 m/s,浓度为 0.65 ~30 kg/m3,因此固定转折段的角度为45°。综合考虑浓度和速度大小,设计了直径为35、22.5 mm的2种调节环。针对2种工况开展了三维两相流的数值模拟,确定实验状态参数。两相流模型采用颗粒轨道法,气相控制方程采用三维雷诺平均的N-S方程,对流项离散采用二阶迎风格式,粘性项离散采用中心差分,湍流模型选用k-ε模型。粒子与壁面的碰撞认为是恢复系数为0.8的弹性碰撞。计算结果见表1。实验采用的推进剂为复合推进剂(含铝17%),燃烧温度3 314 K,设计工作压强为7 MPa。

表1 粒子侵蚀实验状态参数Table 1 Parameters of partical erosion tests

2 实验结果与分析

2.1 材料烧蚀率对比分析

前期使用烧蚀发动机测得C/C材料烧蚀率为0.012 mm/s左右。本文侵蚀实验的结果见表2。可见,本文烧蚀率远大于前期烧蚀实验,说明高浓度粒子侵蚀发动机的粒子侵蚀作用更明显。

表2 粒子侵蚀实验结果Table 2 Results of partical erosion tests

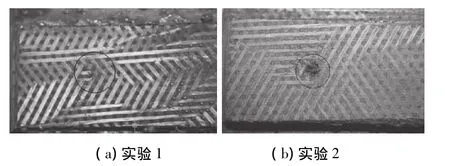

进一步分析实验1和实验2线烧蚀率可知,烧蚀率随颗粒速度和颗粒浓度的增加而增大。图4是实验1和实验2结束后的C/C试件,从图4可清楚看到试件中部被冲刷出一个凹坑,并且实验2的凹坑明显大于实验1,且实验1轴棒纤维上附着有球状Al2O3,分析是由于轴棒头部粗糙度大,导致Al2O3易附着。而实验2轴棒纤维上没有球状Al2O3,分析是由于气流速度高,Al2O3随气流一起排出,或先附着而后又被高速的气流剥除而带走。

图4 粒子侵蚀后C/C试件Fig.4 Test pieces of C/C material after particals erosion in two tests

2.2 微观形貌对比分析

粒子侵蚀主要包含了两方面的效应:颗粒侵蚀热效应和机械效应。热效应指颗粒碰撞过程中,颗粒动能转化为热能及由于接触热传导造成的表面热流密度增大;机械效应指颗粒侵蚀造成炭化层的磨损、剥落等破坏过程。

图5为实验1和实验2粒子撞击区域径向纤维电镜照片,径向纤维形貌基本一致。基体烧蚀退移,纤维单丝露出,高低纵横交错,顶端没有呈现笋尖状的烧蚀形貌,纤维之间也没有呈现层状的分层结构,并且部分纤维顶端呈现明显的断裂形貌,纤维束部分区域出现孔和开槽,基体片状或块脱落,表面侵蚀严重,整体形貌不再连续一致,与烧蚀实验形成的热化学烧蚀形貌截然不同,与图1全尺寸发动机潜入段形貌类似,纤维顶端均有明显断裂,认为此形貌是由粒子撞击造成。证明高浓度粒子侵蚀发动机可以模拟剧烈的粒子侵蚀作用,并可以用来预示全尺寸发动机潜入段的烧蚀环境。

图5 粒子侵蚀区域径向纤维Fig.5 Radial fibre of partical erosion position

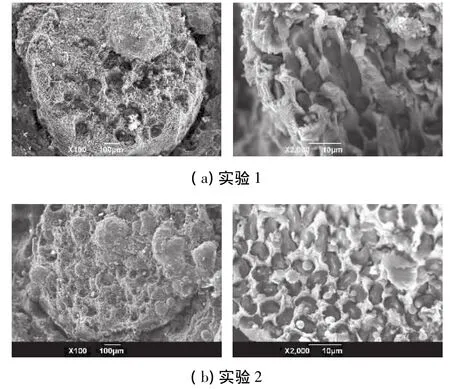

针对粒子侵蚀实验1和实验2,又做了如下侵蚀区域轴棒电镜分析(如图6)。可见,实验1和实验2的轴棒表面均有氧化铝和炭沉积,并出现大小不同的凹坑,形成大量微观孔穴,炭纤维束间均存在大量界面。

烧蚀过程分析如下:材料界面先经历热化学烧蚀,基体退移单丝烧尖露出,暴露出来的新鲜表面则进一步发生氧化烧蚀和剥蚀;接着固态或液态Al2O3粒子开始撞击材料表面,在粒子撞击作用下单丝受到冲击破坏,当达到材料应力极限时,单丝断裂,随气流吹出。由于单丝脆性大,强度大,出现了整段断裂的形貌,基体脆性相对于单丝较低,塑性变形强,未出现整片脱落的现象,故出现基体高于单丝的微观孔穴形貌,这些孔穴就是纤维单丝断裂后空出的位置。该区域粒子的机械破坏作用比热化学要剧烈,粒子侵蚀占主导,造成的质量破坏也更加严重。

图6 侵蚀区域轴棒Fig.6 Shaft rod of partical erosion position

由于粒子侵蚀实验状态参数不同,导致不同的烧蚀结果,如图7所示。

图7 侵蚀区域形貌对比Fig.7 Topography contrast of erosion position

实验1粒子侵蚀部位呈现的凹坑内部存在大量坑洞和沟槽,侵蚀区域的轴棒明显凸出,高于径向纤维,这是氧化烧蚀与机械侵蚀共同作用的结果。实验2侵蚀坑较深,侵蚀区域出现明显环状形貌,但轴棒并未明显高出周围径向纤维,分析认为高速度和高浓度的粒子携带了巨大的能量和动量撞击到轴棒表面,加剧了轴棒的热化学烧蚀,部分突出的轴棒被甚至被高速的气流吹断并带走。不同的形貌也证明了高速、高浓度粒子会导致粒子侵蚀加剧。

3 结论

(1)高浓度粒子侵蚀发动机可用于研究粒子侵蚀对C/C材料的侵蚀影响,并预示全尺寸发动机潜入段的烧蚀环境。

(2)粒子侵蚀实验后的C/C材料形貌特征如下:径向纤维高低纵横交错,部分纤维顶端呈现明显的断裂形貌,纤维束部分区域出现孔和开槽,整体形貌不再连续一致;轴棒表面出现大小不同的凹坑,形成了基体高于单丝的微观孔穴。此粒子侵蚀的形貌和热化学烧蚀形貌截然不同。

(3)在高浓度粒子侵蚀条件下,颗粒速度和浓度是影响C/C材料烧蚀的重要因素;速度越高、浓度越大,导致粒子侵蚀更加严重。

[1]左劲旅,张红波.喉衬用炭/炭复合材料研究进展[J].碳素,2003,114(2):7-10.

[2]张红波,尹健.C/C复合材料烧蚀性能的研究进展[J].材料导报,2005,19(7):97-99+103.

[3]Gerard L Vignoles,Jean Lachaud.Ablation of carbon based materials:Multi-scale roughness modeling[J].Composite Science and Technology,2009,69:1470-1477.

[4]Jean Lachaud,Yvan Aspa.Analytical modeling of the steady state ablation of a 3D C/C composite[J].International Journal of Heat and Mass Transfer,2008,51:2614-2627.

[5]徐开民,李江.C/C喉衬炭沉积形成机理及抑制方法研究[J].固体火箭技术,2011,34(6):781-785.

[6]王磊,何国强.粒子侵蚀对C/C材料烧蚀性能影响研究[J].西北工业大学学报,2012,30(3):320-325.

[7]李江,何国强.高过载条件下绝热层烧蚀实验方法研究(Ⅱ)[J].推进技术,2004,25(3):196-198.

[8]刘洋,李江.高过载条件下EPDM绝热材料烧蚀机理和模型研究(Ⅰ)[J].固体火箭技术,2011,34(2):229-233.