600MW供热机组的供热控制方案及应用

文爱民

(福建鸿山热电有限责任公司,泉州 362712)

福建鸿山热电厂两台超临界抽汽凝汽式汽轮机,单机额定功率600MW,最大功率677MW,最大供热抽汽流量为950t/h,是我国首台单机供热流量达到500t/h的大容量抽汽供热机组,为泉州石狮市的祥芝、鸿山、锦尚沿海三镇的印染企业提供工业用热。自2010年1月投产以来,热负荷长期保持在400t/h以上,最大达到550t/h。

1 供热系统结构

鸿山热电厂位于石狮三镇工业园区中心,供热管网分为南线和北线,2台机组的4段抽汽经过喷水减温后汇流至同1根母管向外供热,两条供热管路负荷相当。热负荷较低时采用单机供热,热负荷较高时可根据需要2台机组协同供热。

600MW汽轮机为一次中间再热、单轴、三缸四排汽、双背压、抽汽凝汽式,共有8级非调整抽汽:供热抽汽位于第4段,该段同时也为除氧器、给水泵汽轮机供汽;另外7段分别为高、低压加热器供汽。单元机组供热抽汽设置两根抽汽管道,分为A侧和B侧;两侧各安装了三个阀门,顺着蒸汽流向,依次为供热抽汽逆止阀(带气动快关功能)、供热抽汽快关调节阀(液动阀)和供热抽汽减温水后电动门。供热抽汽管道布置比较复杂,增加了控制的难度。

机组中压缸至低压缸之间的连通管上安装了LCV阀,该阀由阀门位置反馈组件、阀门控制器、电液伺服阀和油动机组成。LCV阀的开度采用比例、微分控制,当阀门控制器接收到DEH发送的0~20mA的指令时,控制器输出电流信号,经过电液伺服阀转换成油动机的调节油压控制阀门的开度。为了减少管道的节流损失,纯凝工况下该阀门处于全开状态;当机组进入供热工况时利用该阀门开度控制供热抽汽压力。

2 供热抽汽的安全控制

由于南北供热管道总长度大于10km,管道容积大,一旦汽轮机负荷突然下降,低压缸蒸汽压力就会低于供热母管压力、蒸汽从供热管道倒流进入汽轮机低压缸,造成机组超速或者汽轮机叶片损坏等严重事故。因此,机组除了具有常规发电机组安全保护措施外,还设置了快速切断机组与供热母管连接的功能,该功能通过快速关闭分别布置在供热抽汽A侧管道和B侧管道上的三个阀门来实现。由于供热抽汽改变了汽轮机的配汽结构,可能危及中、低压缸末级叶片安全,因而控制系统必须设置中压缸出口排汽压力保护、低压缸入口压力保护功能。为了防止发电机甩电负荷时超速,需要设置供热工况下的甩负荷超速保护功能。整体的控制策略有以下几方面。

1)供热切除条件(任一条件触发)当机组负荷小于320MW,或者发生手动切除供热、发电机解列、机组RB(单台磨煤机RB除外)、汽轮机跳闸、A/B两侧供热被同时切除、OPC动作、供热母管管温超过280℃等事件时,系统发出中断供热指令,连锁关闭A/B两侧的供热抽汽逆止阀、供热抽汽快关阀和供热抽汽减温水后电动门。

2)单侧供热切除 DCS一旦收到A侧或者B侧中供热抽汽快关阀、供热抽汽逆止阀或者供热抽汽减温水后电动门的某个阀门已关信号,立即发出关闭同侧另外两个阀门的指令,停止该侧供热。机组另一侧维持供热不受影响。

3)中压缸出口排汽压力保护 当中压缸出口压力低于0.65MPa或者高于1.25MPa时,发出停机指令。

4)低压缸入口压力保护 当低压缸的入口压力过低时,发出报警并请求手动停机。

5)供热工况下甩电负荷 机组在供热工况下运行,一旦发生甩电负荷控制系统连锁切除供热,同时关闭LCV阀阻止汽机超速。如果发出切除供热指令经过10s后控制系统未收到A/B两侧都有一个阀门关闭的信号,就会发出报警信号;如果经过30s仍然未收到这样的信号就发出停机指令。如果控制系统接收到A/B两侧都已经有一个阀门已关信号,延时2s重启LCV阀,让机组维持3 000r/min。如果LCV阀重启120s后发现蝶阀开度小于90%,控制系统将认为蝶阀发生开启故障,并发出停机指令。

3 汽轮机供热抽汽的流量控制

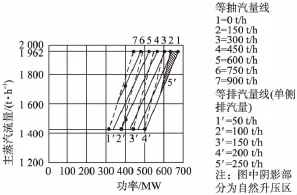

图1 是 C600/476242/1.0/566/566 型汽 轮机的配汽曲线。当抽汽压力为1.0MPa时,可以看出机组发电量与供热抽汽量的调节具有耦合性:如果采用高压调节汽门进行调节,那么增加高压调节阀的开度可以同时增大机组发电量与供热量,减少高压调阀的开度可以同时减少机组发电量与供热量。当高压调节阀开度确定后,利用LCV阀可以进一步对发电量与供热量进行分配:增加LCV阀的开度可以增加进入低压缸的蒸汽量和机组的发电量、减少供热流量;减少LCV阀的开度可以减少进入低压缸的蒸汽量和机组的发电量,增加供热流量。

图1 汽轮机配汽曲线

600MW汽轮机组的供热抽汽的流量可以采用解耦策略来进行控制:利用高压调节汽门开度控制发电量,利用LCV阀的开度调节来控制机组供热量。如果供热负荷比较大,流量只需要用LCV阀调节,但是在供热负荷较低时由于LCV阀必须全开,抽汽的压力和流量只能依靠供热抽汽快关调节阀的节流作用控制。例如,负荷在400MW时机组的抽汽流量应该在420t/h至900t/h之间(见图1),如果所需要的供热负荷小于下限420t/h,为了减少供热抽汽流量,LCV阀已全开,这时可以利用供热抽汽快关调节阀进行制。供热快关调节阀控制流量具有较大的节流作用,当供热汽流较大时能量损失较大,因此在供热负荷较大供热抽汽的压力较高时不能替代LCV阀调节流量。

3.1 供热负荷较大、供热抽汽压力大于0.8MPa

供热抽汽压力降低后供热抽汽快关调节阀开度会自动减少,当阀门开度减少到60%以下后,一旦遇到抽汽压力上升到0.8MPa以上,供热抽汽快关调节阀的控制将从自动切换控制为手动控制。无法自动增加该阀门开度,因此供热抽汽就会因为阀门开度太小出现节流造成经济损失。为此,当供热抽汽压力升至0.8MPa以上,并且负荷稳定,就应当及时将供热抽汽快关调节阀的开度增加到60%,减少供汽的节流损失。为此,供热抽汽快关调节阀抽汽压力一旦大于0.8MPa,如果调节阀的控制处在自动状态,自动控制状态延时300s后触发120s脉冲,将供热快关调节阀以0.5%/s的速度将开度增加到60%;如果调节阀的控制处在手动状态,则将供热快关调节阀的下限设置为0,不限制供热抽汽快关调节阀的开关速率,保证危急情况下能快速关闭该阀门。

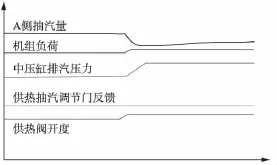

当供热抽汽压力大于0.8MPa时,供热投入后只要供热抽汽压力在正常范围,发电机和汽机运行正常,抽汽压力、低压缸入口压力不低于设定值,就可以将抽汽压力的调节投入自动方式,利用LCV阀为蝶阀进行控制。抽汽压力的设定值一般为0.9~1.2MPa。蝶阀采用高压抗燃油控制,调节速度快、压力特性反应迅速,因此从供热蝶阀收到快关指令至供热压力发生变化的过程时间短。图2是在机组负荷保持稳定后供热抽汽快关调节门开度保持不变的情况下,把供热抽汽蝶阀开度增加3%,蝶阀后压力及供热抽汽量的阶跃变化。

图2 供热压力在LCV阀阶跃扰动下的响应

从图2中可以清楚地看到,供热抽汽蝶阀开度改变后,压力的改变约有3s延时,具有很好的响应特性。从图2中还可以看到,供热抽汽蝶阀开度增加3%,供热抽汽流量降低了26t/h,供热抽汽蝶阀的控制接近线性。

由于LCV阀开度采用比例、微分控制,因此开度变化准确稳定。

如图3所示,将压力设定值从1.0MPa连续地降到0.92MPa时,供热抽汽蝶阀在PI控制器的控制下缓慢开启(供热抽汽快关调节阀开度保持),抽汽压力随着调节阀门的开启下降,很好地完成对供热抽汽压力的控制。

图3 供热压力控制斜坡响应

3.2 供热负荷较小、供热抽汽压力小于0.8MPa

快关调节阀是一种蝶阀,工作压力为0~1.0MPa,在供热负荷较小供热并且抽汽压力小于0.8MPa时,供热流量调节必须采用供热抽汽快关调节阀控制。快关调节阀开度在60%以下时具有流量调节的功能,其中开度在5.5%~40%开度与流量具有线性关系,开度为40%~70%时具有快开流量特性,但当开度增加到70%以上后就无流量调节作用。因此在供热负荷较低时,可以通过调节该阀的开度调节供热流量。为了减少供热抽汽快关调节阀的节流损失,同时保证快关的作用,供热抽汽快关调节阀开度一般不能大于60%,因此可以调节的供热流量有限。

供热抽汽分为A侧和B侧,只要中压缸排汽压力正常,只要某侧的供热抽汽管道保持通路并不触发供热切除指令,就可以把该测供热快关调节阀投入自动控制状态。一旦某侧供热管道改变为非通路时将触发60s脉冲,把同侧供热抽汽快关调节阀强制关闭,该侧的调节阀也将由自动控制切换成手动控制。

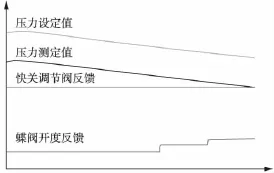

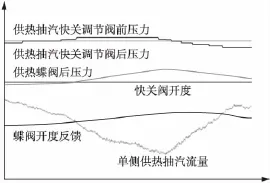

在机组负荷保持稳定和LCV阀保持开度不变的情况下,进行抽汽压力对调节阀开度阶跃的响应的试验,当供热抽汽快关调节阀开度出现3%阶跃时,供热抽汽快关调节阀后的压力及供热抽汽量变化如图4所示。

图4 抽汽压力对调节阀开度阶跃的响应

可以看出,该机组所采用的供热抽汽快关调节阀具有中压蝶阀的流量特性,但是该蝶阀的控制有较大的延迟,延迟时间在10s左右。为此采用PI调节器提高供热抽汽快关调节阀的调节能力,实验结果表明PI调节器的比例作用为0.2、积分时间为18s,效果较好。

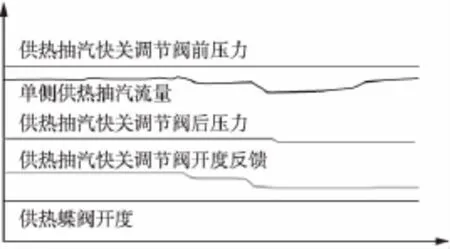

图5 供热抽汽压力在热负荷降低时的响应

图5给出了供热抽汽压力调节控制自动投入后热负荷降低时的控制特性曲线。从图5中的控制特性可以看出,压力流量的控制效果较好。

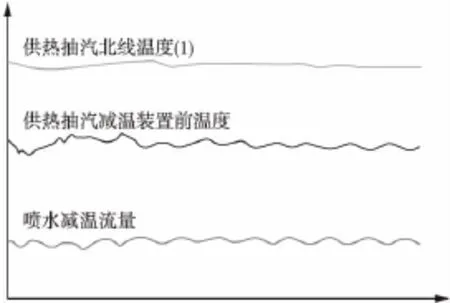

4 供热抽汽温度调节

根据当地供热用户的需求,该机组的供热抽汽温度应该控制在230℃左右。由于喷水减温的水源取自凝结水,而自凝结水的温度一般约20℃,可是机组的抽汽温度接近400℃,因此当减温水喷入减温装置后需要一定的时间进行汽化混合,要求温度传感器的安装位置与喷水减温装置保持足够的空间距离,确保温度测量的准确性。由于原设计喷水减温装置与温度测量元件距离仅3.5m,温度测量不准确。因此改造方案在南线供热支线和北线供热支线分别设置3个温度测点,用于测定喷水减温后的温度,测点离喷水减温装置距离达到20m以上。正常运行时A侧和B侧的喷水减温装置分别控制北线、南线供热抽汽温度;由于采用了PI控制实际效果良好,见图6。可以看到,与改造前相比,改造后供热温度更加稳定。

图6 温度测点改造后供热抽汽温度的控制效果

5 结论

改进的供热保护、流量控制、温度控制策略,充分考虑了供热中的安全性和高效性,在实际应用中取得了很好的控制效果,保证了该厂机组的安全性和经济性,同时也很好地兼顾了该地区热用户的需求,取得了很好的经济效益和社会效益。