官地矿28412工作面初采强制放顶技术实践

吴兆华,于海湧

(1.煤炭科学研究总院开采设计研究分院,北京100013;2.天地科技股份有限公司开采设计事业部,北京100013)

坚硬顶板是指厚度大,强度高,整体性好的煤层顶板岩层,在我国属于坚硬顶板的煤层约占1/3左右,且分布在50%以上的矿区。坚硬顶板煤层和普通顶板煤层相比在开采过程中矿山压力显现更为剧烈,由于采空区存在大面积悬顶,来压时容易对工作面造成冲击且易于形成飓风伤人事故和采空区瓦斯瞬间大量涌出现象,对井下人员和设备造成严重威胁。官地煤矿为了减少由于顶板坚硬造成的安全隐患,在28412工作面初采期间采用深孔爆破技术进行强制放顶并取得了显著效果。

1 工作面条件

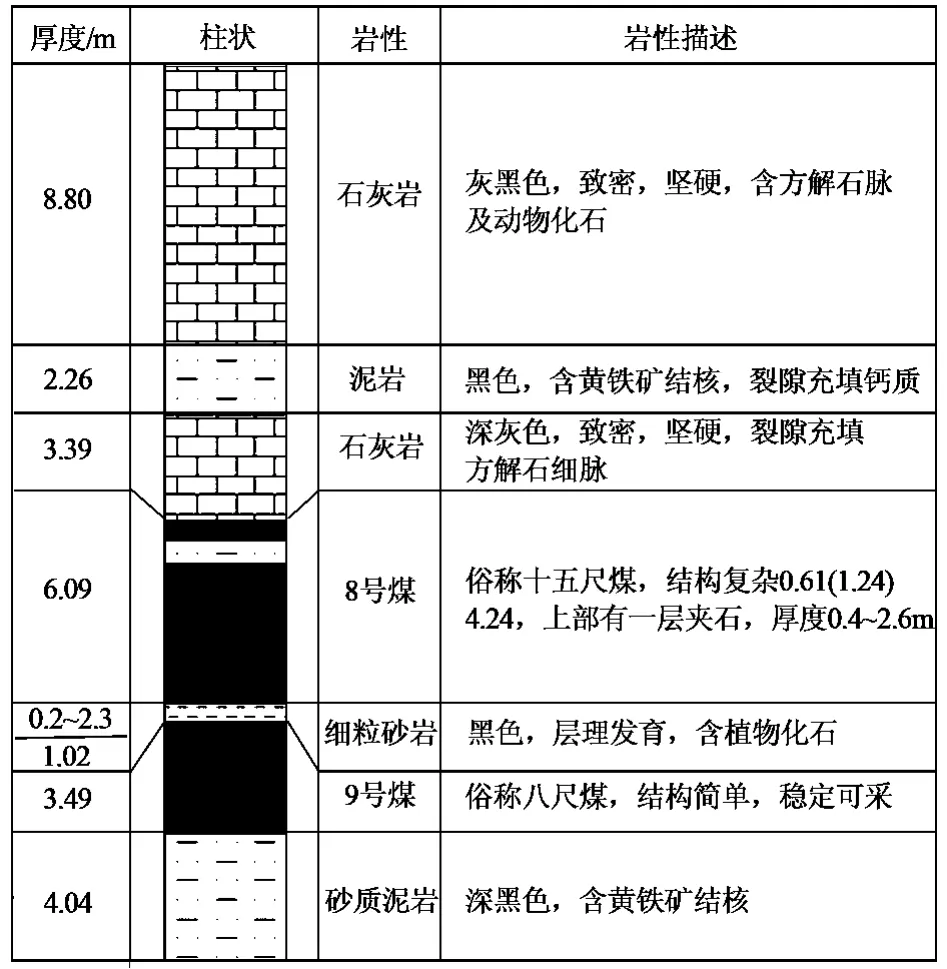

官地煤矿28412工作面采用“采9放8”的方式对8号、9号煤进行回采,8号、9号煤为近水平煤层,工作面走向长1581~1644m,倾斜长193~227m。直接顶由8号煤层上方的石灰岩和泥岩组成,总厚度5.65m;基本顶为8.8m厚的石灰岩,该层位为坚硬顶板,不易冒落,工作面顶底板综合柱状图如图1所示。根据以往同一煤层类似工作面的回采经验,工作面初次来压步距大,来压强度高,且采空区大面积悬顶容易造成来压时飓风伤人事故和采空区瓦斯瞬间涌出现象,影响工作面的安全生产,因此在初采期间须进行强制放顶。

2 初采强制放顶方案

2.1 顶板处理高度的确定

合理的顶板处理高度应该保证顶板冒落后能完全充填采空区,28412工作面采高为HC=3.5m,设顶板崩落厚度为Hx,岩石碎胀系数为n=1.2,有如下公式成立:

计算得Hx=17.5m,即需对顶板进行弱化处理的最小高度为17.5m。

2.2 炮孔布置方案

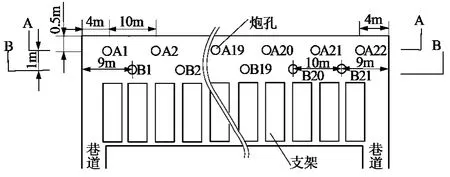

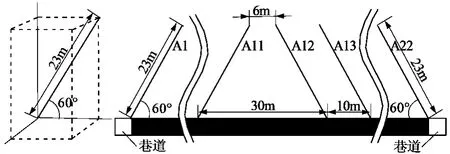

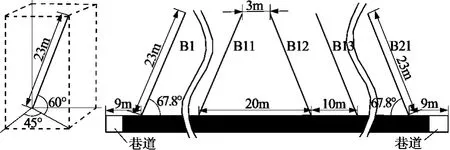

在切眼内布置A,B两组炮孔,炮孔排距为1m,间距为10m且在孔口处呈“三花眼”形,如图2~图4所示。A组炮孔平行于切眼后帮,孔口距切眼后帮0.5m,共布置22个,编号分别为A1~A22;B组炮孔在支架掩护梁上方的顶板处开孔,炮孔倾斜向前,共布置21个,编号分别为B1~B21。

图1 工作面岩层综合柱状

图2 切眼炮孔孔口位置平面

图3 A组炮孔布置剖面

图4 B组炮孔布置剖面

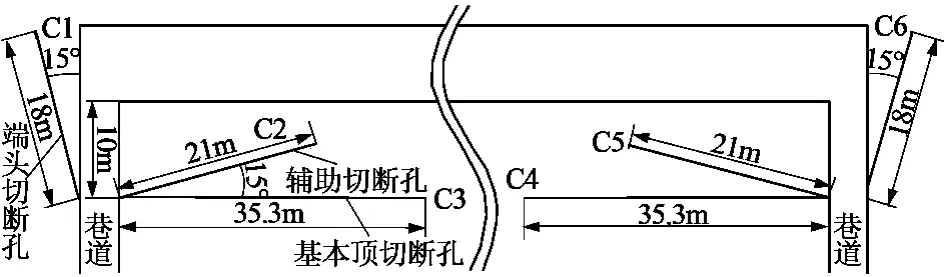

为了确保顶板在回采时顺利垮落,需要在切眼前方的上下端头巷道向后上方各施工一组炮孔,如图5~图6所示,其中C3,C4为基本顶切断孔,C2,C5为辅助切断孔,C1,C6为端头切断孔。

图5 C组炮孔布置平面

图6 C组炮孔布置剖面

2.3 炮孔直径

深孔爆破容易发生“管道效应”,即当炮孔的不耦合径向间隙在一定范围时,炮孔内容易产生阻碍药包爆轰波正常传播的作用,使药包爆轰不稳甚至发生爆轰中断 (或称爆轰熄灭)。

根据实验发现管道熄爆效应明显的间隙范围是0.12~3倍的装药直径,尤以0.2倍装药直径的间隙最强烈。管道熄爆效应强烈时的不耦合系数范围一般是1.12<α<3.82。本次使用的炸药直径为75mm,即当炮孔直径为90mm时管道效应最强烈,因此炮孔直径定为80mm,不耦合系数为1.06。

2.4 炮孔间距

炮孔间距由炸药在爆破后形成的裂缝区半径决定,合理的炮孔间距为裂缝区半径的2倍,根据28412工作面顶板的力学参数和3号乳化炸药性能参数,通过计算可知压碎区半径为312mm,裂缝区半径为2119mm,因此,切眼爆破时炮孔间距为4238mm较为合理,由于本次爆破采用双排炮孔布置,并且考虑到矿山压力的“二次压裂”作用,根据以往经验,A,B组孔口间距定为10m,排距定为1m。

2.5 封孔长度

柱状药包爆破时,煤岩体抗爆能力随炮孔深度增加而增加,而炸药爆煤岩能力与封孔长度和煤岩体抗爆强度有关。若封孔长度过短,抗爆能力降低,在爆炸时会产生抛掷漏斗影响爆破效果,特别是将破坏巷道的稳定与支护。如果封孔长度大于其临界长度,使爆煤岩能力小于抗爆能力,爆炸时封孔段煤岩体不能形成裂缝,同样影响爆破效果。因此,合理的封孔长度,既要保证封孔段煤岩体松动预裂,同时又不能产生抛掷漏斗。根据以往爆破经验,A,B组封孔长度确定为5m,考虑到C组爆破点在巷道内,容易造成巷道损坏事故,C组封孔长度为8m。

3 初采强制放顶施工工艺

3.1 钻孔

采用坑道钻机,三翼金刚钻头打孔,钻头直径80mm,钻杆直径为75mm。因炮孔长度较长,为了使爆破达到预期的效果,炮孔角度不能偏离太大,施工过程中,采用坡度仪准确定位炮孔角度,炮孔允许偏离的角度为±1°。为了尽量将孔内煤渣排除,钻杆钻到规定深度时应空转5min。

3.2 装药

爆破采用西山工厂生产的煤矿许用3号乳化炸药,外径70mm,每节长度500mm,由于其外包装为塑料软皮,在装药时容易被炮棍捅破且容易因炸药挤压变形而卡孔。为改善这种状况,天地科技股份有限公司根据深孔爆破的特殊性质,研制了“内芯式深孔爆破炸药壳”专利产品,将炸药和导爆索装入炸药壳内,每节炸药长1m,炸药外径为75mm,有利于实现快速安全装药,装药主要分为以下几个步骤:

(1)探孔 装药前需先用炮棍探孔,探测炮孔实际深度,并用高压风,将孔内的粉渣清洗掉。

(2)装防下滑倒刺 在每节炸药端部100mm处做个穿透小孔,将细钢丝插入其中,其作用为防止炸药装入孔内后下滑。

(3)头药制作 取一节炸药,将一头的炸药盖子去掉,在盖子上扎3mm左右的2个小孔 (以能穿过母线为准),将红、蓝母线分别穿过每个小孔,母线留有100mm的线头并打结,卡住母线防止掉出小孔,母线头分别与2个雷管连接,将雷管放入炸药内,将炸药盖子盖上。

(4)装药 利用炮棍将炸药送入孔内,最多一次不超过3卷,否则推送困难,且很容易卡孔,推送炸药时记录好装入药卷个数,并留有最后一节作为起爆药送入。

3.3 封孔

采用风压封孔器进行封孔,封孔材料选用较潮湿的黄土。黄土在使用前为干燥的黄土颗粒体,需要筛选,使颗粒度<5mm,在井下喷水后由工人手工搅拌至潮湿,潮湿程度以用手能够捏成团为宜。

3.4 爆破

切眼拉槽爆破在支架安装完毕后,工作面推进3~4刀煤开始进行,而两巷C组孔在支架安装完毕后提前进行施工爆破,以免装药及打孔工作耽误生产。

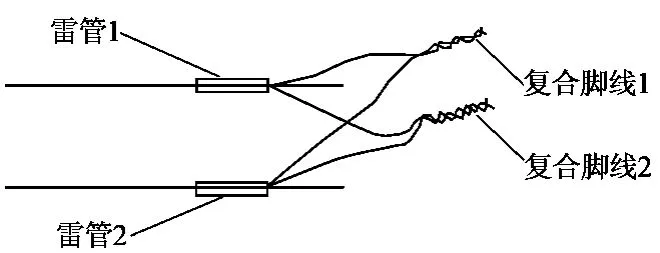

联线采用“局部并联,总体串联”的方式进行,一个炮孔内雷管的联接如图7所示。放炮使用MFB-100型起爆器,爆破母线必须大于规定的爆破距离,放炮安全距离不小于200m。切眼拉槽时1次起爆4个炮孔。两巷爆破时每次起爆1组3个炮孔。

图7 一个炮孔内2发雷管的联接方式

4 爆破效果

爆破过程中未出现“拒爆”、 “残爆”现象,爆破后随着工作面的推进,顶煤很快垮落:当工作面推进至7.2m时,距胶带巷端头150~165m处,顶煤垮落;当工作面推进至12.0m时,距胶带巷端头3~13.5m,22.5~66m,84~150m,165~190.5m范围处,顶煤垮落;当工作面推进至14.4m时,除切眼端头外,顶煤都已垮落,且采空区基本充填严实。

工作面初采期间初次来压强度低且未出现飓风伤人事故和采空区瓦斯大量涌出现象,有效地保障了工作面初采期间的安全生产。

5 结论

(1)强制放顶参数确定合理,爆破效果显著,爆破后顶煤很快垮落,未出现采空区大面积悬顶现象,有效地防止了坚硬顶板造成的安全事故的发生,为类似坚硬顶板工作面开采提供了可借鉴经验,具有极大的社会效益和经济效益。

(2)“内芯式深孔爆破炸药壳”内置导爆索,爆破过程中未出现“拒爆”、“残爆”现象,说明该炸药壳不仅有利于实现快速安全装药,而且能够有效防止“管道效应”的发生。

[1]徐 刚,刘全明.深孔爆破弱化坚硬顶板不耦合系数研究[J].煤矿开采,2009,14(1):20-21.

[2]徐 刚.改善综放开采高韧性顶煤冒放性技术研究[D].北京:煤炭科学研究总院,2004.

[3]徐 刚,贾 昆,于永江.深孔爆破技术在煤矿中的应用[J].辽宁工程技术大学学报,2006,25(S):28-30.

[4]徐 刚.用工艺巷深孔爆破改善难冒煤层理论与应用[A].北京开采所研究生论文[C].北京:2005.

[5]李春睿,康立军,齐庆新,等.深孔爆破数值模拟及其在煤矿顶板弱化中的应用 [J].煤炭学报,2009,34(12).

[6]张学亮,贾光胜,徐 刚.深孔爆破弱化坚硬顶板参数优化分析 [J].煤矿开采,2010,15(1):26-28.

[7]张学亮,徐 刚,张会军,等.深孔爆破弱化坚硬顶板影响因素分析及应用[J].中国矿业,2010,19(4):58-60.

[8]谢和平,王家臣,陈忠辉,等.坚硬厚煤层综放开采爆破破碎顶煤技术研究 [J].煤炭学报,1999,24(4):350-354.

[9]戴 俊.柱状装药爆破岩石压碎圈与裂隙圈计算 [J].辽宁工程技术大学学报 (自然科学版),2001,20(2).

[10]戴 俊.岩石动力学特性与爆破理论 [M].北京:冶金工业出版社,2002.

[11]周传波,何晓光,郭廖武,等.岩石深孔爆破技术新进展[M].武汉:中国地质大学出版社,2004.