纤维/织物增强复合材料层压板弯曲性能及破坏机理实验研究

田 亮,罗 宇,梁 嫄,汪 海

(1.上海交通大学 船舶海洋与建筑工程学院,上海 200240;2.上海交通大学 航空航天学院,上海 200240)

在结构件的设计制造中,复合材料多制成层压板结构。层压板的弯曲强度是设计所关注的关键参数,NASA(美国国家航空航天局)把弯曲性能作为检验复合材料原材料性能的重要指标之一,因此对其弯曲强度进行研究具有重要的意义[1-3]。

Seung-Chul Lee等[4]研究了铺层顺序及铺层角对碳纤维增强复合材料弯曲性能的影响,指出准各向同性铺层比正交铺层具有更大的承载能力。N.V.De Carvalho等[5]通过四点弯曲实验研究了两种不同类型的二维编织结构(斜纹和缎纹)层压板的压缩破坏机理,指出编织结构和几何构形对破坏的起始位置和影响区域有重要影响。V.L.Tagarielli等[6]通过三点弯曲实验研究了复合材料泡沫夹心梁的初始破坏模式、后屈服变形机理以及梁的极限强度。N.Carbajal等[7]研究了不同跨度和试样厚度对碳纤维增强树脂基复合材料弯曲性能的影响。J.P.Nunes等[8]研究了树脂基各向异性复合材料圆盘在三点加载条件下的弯曲性能,指出纤维铺层角、铺层顺序、表面状态和模压温度对弯曲性能有较大的影响。S.Sánchez-Sáez等[9]研究了碳纤维增强环氧树脂层合板在3种温度(20、-60、-150℃)下的动态和静态弯曲强度,指出动态测试下的弯曲强度低于静态测试下的强度。周少荣等[10]研究了室温及高温条件下跨厚比对C/C复合材料层合板弯曲性能的影响,研究表明温度对C/C复合材料层合板的临界跨厚比的影响较小。韩帅、李嘉禄、王波等[11-14]针对不同类型的三维编织复合材料的弯曲性能进行了实验研究,并分析了影响弯曲性能的各种因素。贾丽霞、宋艳江等[15-17]分别研究了温度对不同类型聚合物基复合材料弯曲性能的影响。王林山、孙乐等[18-21]分别考察了制备工艺和不同的浸渗体(浸渗铜,浸渗铜、铝及抗氧化涂层)对C/C复合材料弯曲性能的影响。

上述研究多是针对某一特定类型的复合材料,而对不同增强方式的复合材料弯曲性能的对比实验研究却少见报道,对我国企业自主研发生产的复合材料的力学性能的研究还很不充分,一定程度上制约了国产复合材料研发及工艺水平的进一步提升。本文基于ASTM D7264(聚合物基复合材料弯曲性能试验方法)[22],对江苏恒神有限公司生产的纤维增强和织物增强复合材料层压板的弯曲性能进行了研究,并分析了增强方式对弯曲性能以及破坏机理的影响,得到了一系列有价值的实验成果,为国产复合材料力学性能的进一步研究和设计以及生产工艺的改进提供了一定的实验依据。

1 实验

1.1 材料和试件

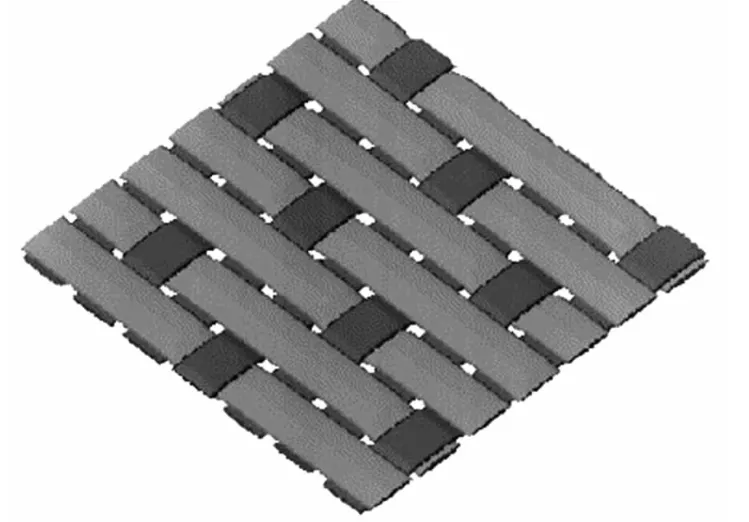

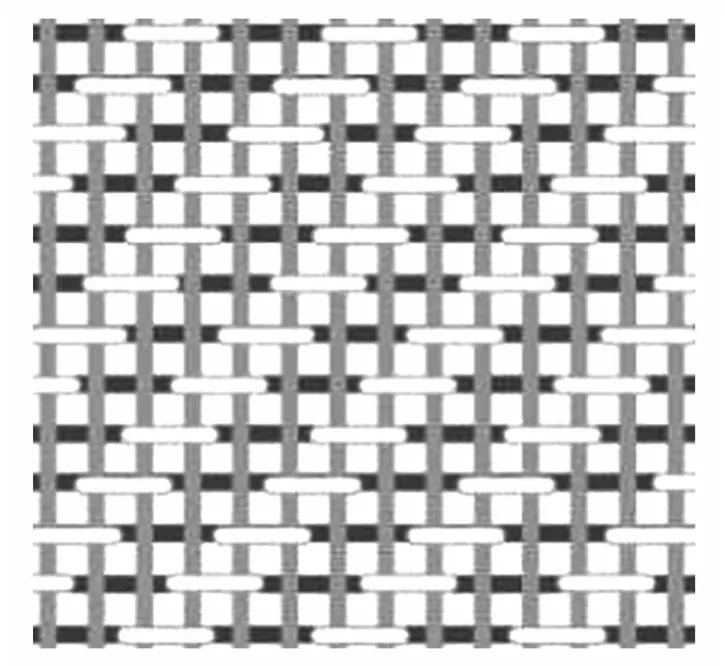

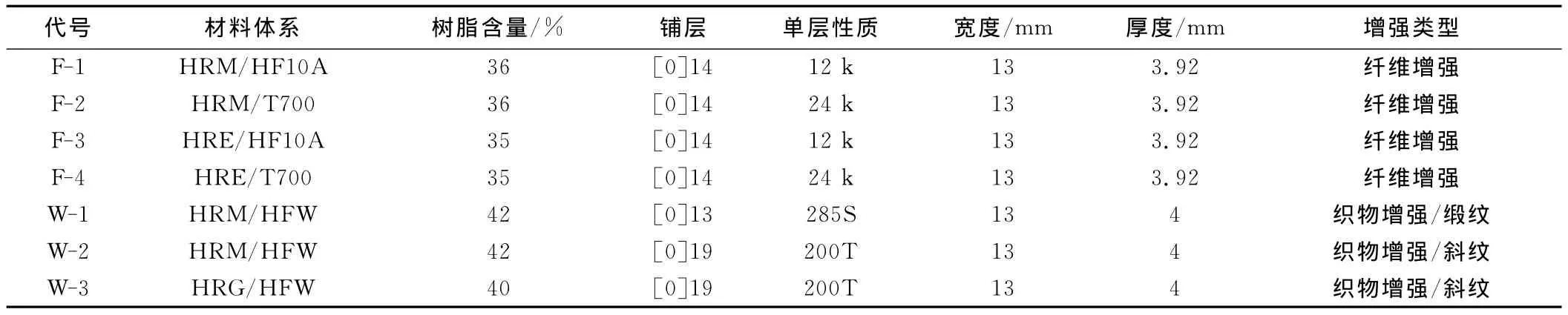

实验材料采用江苏恒神公司自主生产的纤维增强和织物增强单向层压板,采用手工铺层、真空保压20 min、热压罐固化成型工艺生产。试样代号和材料体系的部分性能参数见表1(表中[0]14表示0°方向铺14层,k=1000,S表示缎纹,T表示斜纹)。纤维增强层压板包括4种:F-1和F-2具有相同的树脂型号HRM,含量均为36%,但纤维类型不同,F-1的纤维型号为HF10A,每束纤维丝数为12000,F-2的纤维型号为T700,每束纤维丝数为24000;F-3和F-4树脂型号为HRE,含量为35%,F-3的纤维型号和每束丝数等同于F-1,F-4的纤维型号和每束丝数等同于F-2。织物增强层压板包括3种:W-1和 W-2具有相同的树脂类型HRM,含量为42%,W-1为5枚2飞纬面缎纹编织结构(见图1),单层质量面密度为285g/m2;W-2和W-3均为2×2斜纹编织结构(见图2),单层质量面密度均为200g/m2。W-1和 W-2与F-1具有相同的树脂和纤维类型,但增强方式不同。

图1 缎纹编织结构

图2 2×2斜纹编织结构

表1 复合材料性能参数(来自生产商)

根据ASTM D7264标准加工试验件,采用水润滑的金刚石刀具从制备好的预浸料层压板上切割下符合尺寸要求的试件,并用不同等级的砂布打磨边缘。纤维增强层压板制备的样板厚度为3.92mm,编织增强层压板制备的样板厚度为4mm。标准试件宽度为13 mm,至少应为2个单胞,标准的跨距与厚度比为32∶1,试件长度约超出跨距20%。纤维增强和织物增强的层压板试样见图3。

图3 实验件

1.2 实验装置

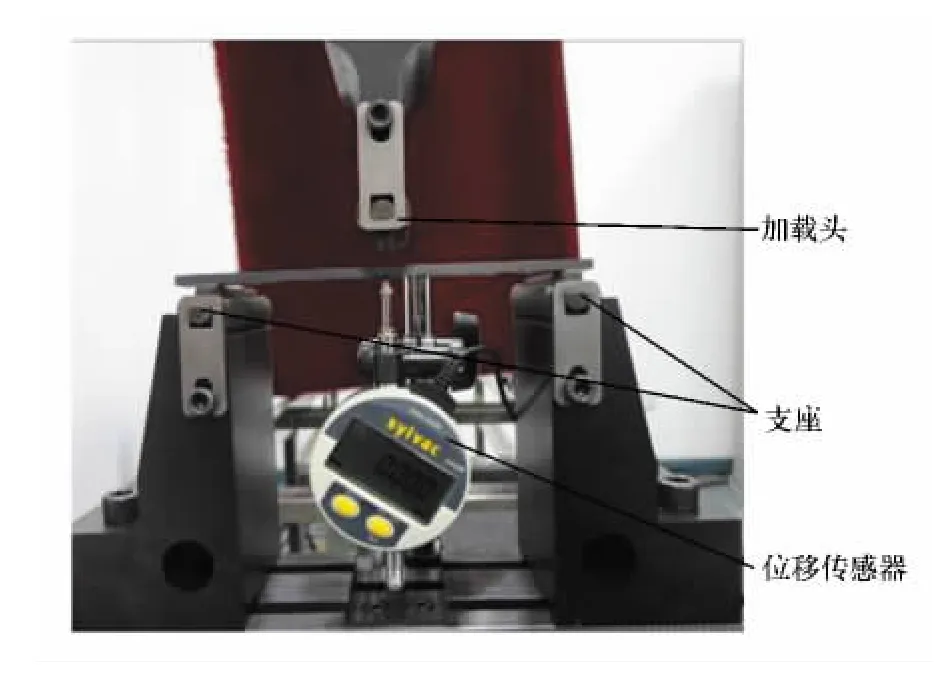

本次实验采用上海交通大学民机结构强度实验室的MTS CMT5105电子万能试验机,力传感器为10 kN,正式实验之前试验机已经过校准。位移传感器为瑞士产SYLVAC电子位移传感器,量程为13mm,精度为0.001mm。夹具采用自行设计加工的三点弯曲夹具,按照ASTM D7264标准要求,加载头和支座具有直径为6.00mm的圆柱接触面,表面粗糙度和硬度均达到标准规定的要求。将电子位移传感器置于试件跨距中央下方,电子触头接触试件跨距中点,用于采集试件在受载弯曲变形时的位移数据,数据采集频率为2Hz。三点弯曲试验装置见图4。

图4 三点弯曲实验装置

1.3 实验方法

弯曲性能测试采用三点弯曲法,按照ASTM D7264实验标准,调整支撑跨距与试件厚度比32∶1,将试件居中放在支座上,保证试件两端与两侧支座中心线等距。电子位移传感器触头与试件底面中央接触,并固定在合适的位置,正式实验前将位移值清零。试验机采用位移控制方式,加载速度为1mm/s,连续加载直到试件破坏,位移传感器自动记录试样弯曲变形数据,载荷-位移曲线及载荷-挠度曲线由MTS操作软件自动记录并绘制。在实验室环境下进行实验,室温为20℃,相对湿度为42%。试验件共7批次,每批次为6件。记录实验数据。

1.3.1 弯曲应力σ计算

式中,P为实验载荷值(N);L为支持跨距(mm);b为试件宽度(mm);h为试件厚度(mm)。

由试件破坏前的最大载荷值即可得弯曲强度值。

1.3.2 根据测量的挠度值计算对应的应变ε

式中δ为跨中挠度值(mm)。

1.3.3 弯曲弹性模量计算

弦线弯曲模量是应力范围和相应应变范围比值。推荐应变范围是0.002,起点为0.001,终点是0.003。弦线弯曲模量Ef的计算如下:

式中,Δσ为适当应变范围内2个应变点之间弯曲应力之差(MPa);Δε为适当应变范围内2个应变点之间应变之差(名义取0.002)。

2 实验结果及分析

2.1 弯曲强度和弯曲模量比较

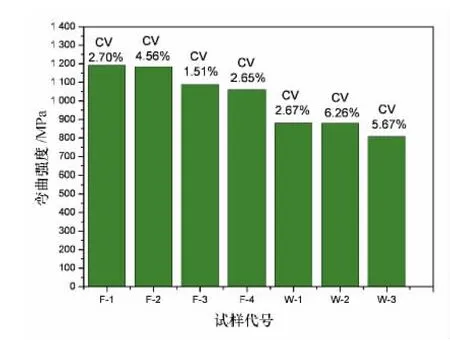

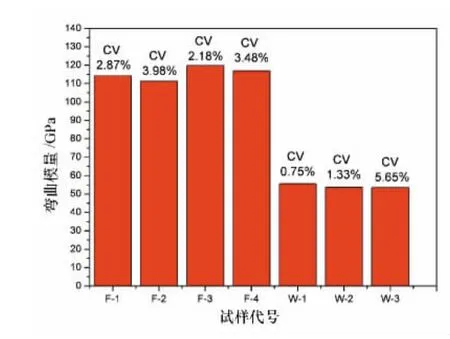

由式(1)—式(3)对不同批次试样测得的实验数据进行计算,得到纤维增强层压板和织物增强层压板的弯曲强度和弯曲模量对比分别见图5和图6。图中CV表示偏差相对值。

图5 弯曲强度比较

图6 弯曲模量比较

由图5可看出,不管树脂和纤维类型如何,纤维增强层压板弯曲强度明显大于织物增强层压板弯曲强度(对比F组和W组数据可知),说明增强方式对材料弯曲强度有显著影响。F-1和F-2具有相同的树脂类型和不同的纤维类型,但弯曲强度基本相同,这表明相同树脂和增强方式条件下,纤维HF10A的增强效果基本等同于纤维T700。F-3和F-4表现出与之类似的趋势。F-1弯曲强度大于F-3弯曲强度,说明在相同类型纤维条件下,HRM树脂的增强效果要好于HRE树脂。同样F-2和F-4的对比也证明了这一点。对于织物的增强层压板,W-1和 W-2的弯曲强度基本类似,说明在相同树脂和纤维类型下,缎纹和斜纹形式对材料弯曲强度影响不大。W-1和 W-2的弯曲强度值大于W-3,说明树脂HRM增强效果好于树脂HRG。由图6可看出,纤维增强层压板弯曲模量远大于织物增强层压板,但在相同增强方式下却表现出与弯曲强度相反的趋势。对比F-1和F-3以及F-2和F-4发现,在相同纤维类型条件下,树脂HRE对弯曲模量的增强效果要好于树脂HRM。总体看来,不同的增强方式对于弯曲模量的影响要大于对弯曲强度的影响。

2.2 载荷响应曲线

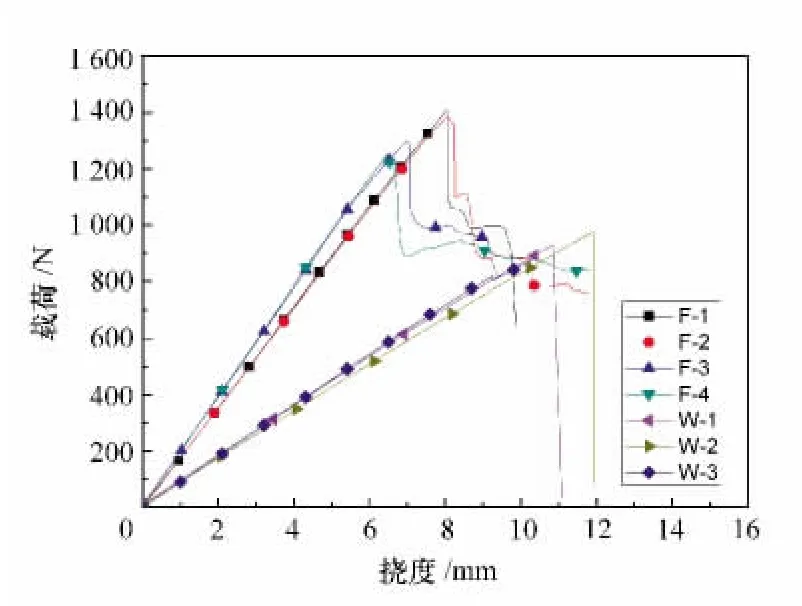

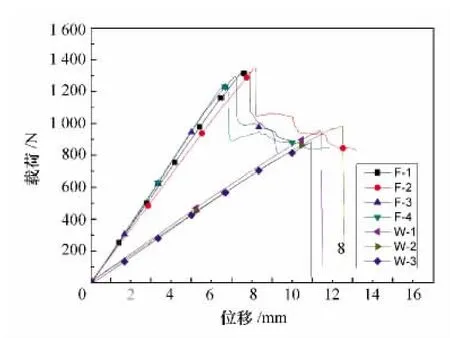

在实验过程中,载荷-挠度曲线和载荷-位移曲线分别由电子位移传感器和MTS电子万能试验机力传感器系统自动采集数据并记录。纤维增强层压板和织物增强层压板的弯曲挠度/位移受载响应曲线分别见图7和图8。

图7 载荷-挠度曲线

图8 载荷-位移曲线

纤维增强层压板和织物增强层压板的载荷-挠度及载荷-位移曲线的变化趋势基本类似。由曲线变化趋势可知,试件在弯曲变形过程中,试验机压头匀速压下,试件跨中挠度增大,载荷呈线性增加,不同增强方式的材料在破坏前均呈线弹性。达到破坏载荷后,纤维增强试件载荷呈阶梯状下降,并伴随有连续劈啪的响声,加载到一定程度,载荷下降缓慢,呈现“假塑性”特征。这是由于材料逐层破坏,具有一定的后续承载能力。织物增强层压板达到破坏载荷后,试件呈脆性断裂,载荷直线下降,断口贯穿试件厚度方向。由F-1和F-2,F-3和F-4比较发现,纤维 HF10A增强性能基本等同于纤维 T700;由F-1和F-3,F-2和F-4比较发现,HRM树脂层压板相比HRE树脂层压板具有更大的变形能力。对于织物增强层压板,W-2试件具有最大的变形能力和承载能力,与 W-1对比发现,在树脂和纤维类型相同的情况下,斜纹织物增强比缎纹织物增强层压板具有更大的变形能力和承载能力。比较W-2和W-3发现,同样纤维和增强方式下,树脂HRM的增强效果优于树脂HRG。总体来看,不论树脂和纤维类型,织物增强层压板相比纤维增强层压板具有更大的弯曲变形能力,但其承载能力较低。

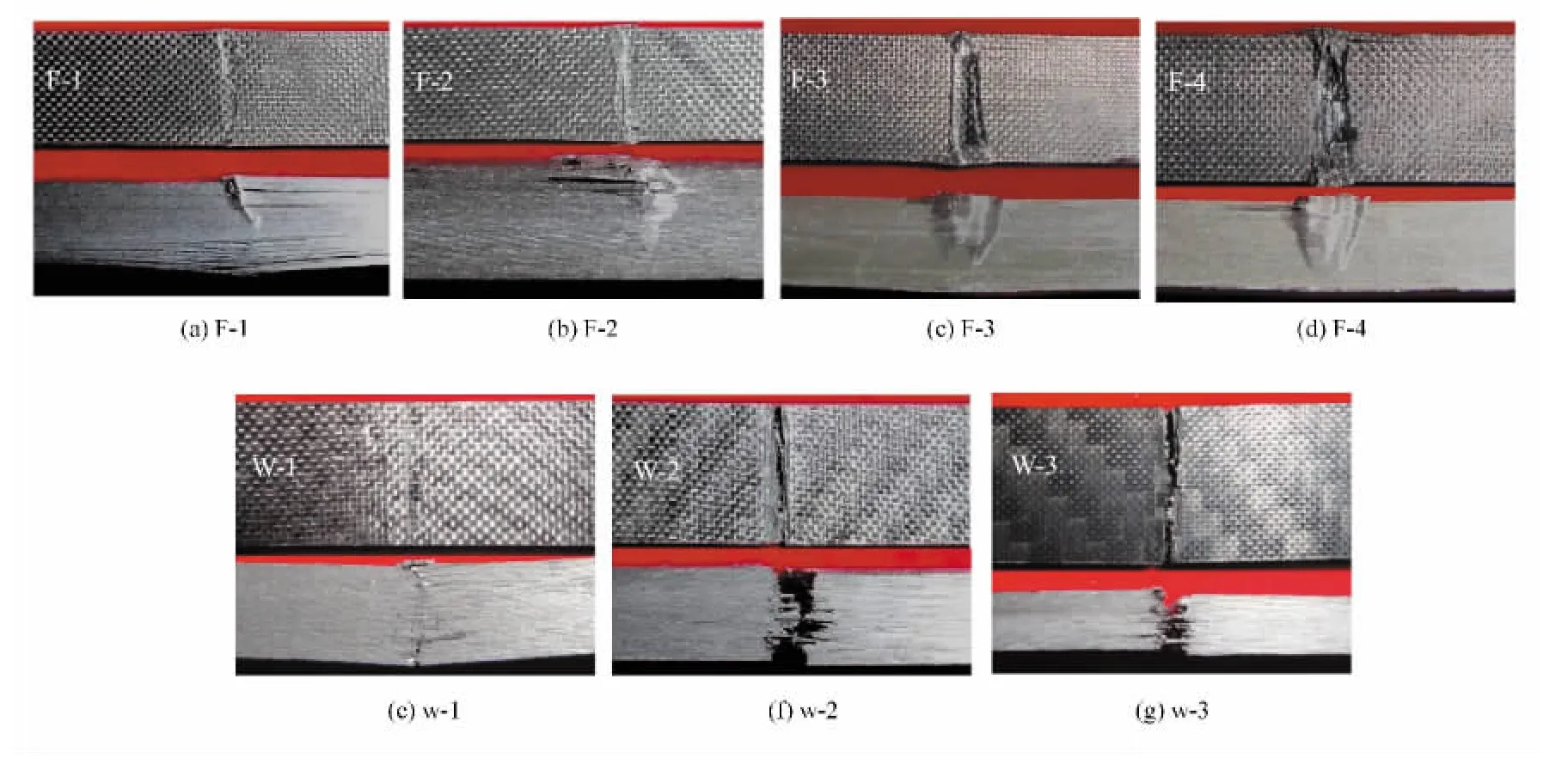

2.3 试件破坏情况

复合材料受弯曲载荷作用时,既有压缩应力,又有拉伸应力和剪切应力,材料内部局部区域内还存在有挤压应力,除增强纤维承受载荷外,树脂基体也承受纤维之间的剪应力,应力状态比较复杂。织物增强方式层压板由于纤维束之间相互交织,其编织结构的不同使得层压板的弯曲下的应力分布更为复杂。图9给出了纤维增强层压板和织物增强层压板受弯曲载荷的典型破坏模式。从图中可看出,不同增强方式的试件上表面中部均受到加载头的集中载荷作用,表层纤维因受到压应力作用产生局部微屈曲变形甚至断裂。但由于增强方式的不同,这两种类型的层压板呈现出不同的破坏模式,纤维增强方式层压板在表面形成微裂纹后,同时裂纹沿厚度方面向两端扩展形成局部分层,这是由于材料的树脂基体受到较大的压应力使得纤维和基体界面发生脱粘造成分层,由于应力分布不均匀,靠近中性面附近应力较小,而上下两面应力较大,各层呈逐层破坏,这在载荷-位移曲线上表现为阶梯状,材料并不是瞬时破坏,而是呈现出一定的后承载能力。在试件的底面,由于受到拉应力的作用,纤维发生断裂,形成毛刺状的形貌,纤维断裂伴随着与基体界面的脱粘,在靠近下表面的区域也会发生分层现象。同时由于层压板仅在纵向有纤维分布,在横向没有增强纤维,在受压载荷下,纤维和树脂由于粘接不均匀,会向两自由面发生“挤出”现象,从而形成凸起,这也使得材料更易产生分层现象。对于织物增强形式的层压板,持续加载直到极限值,材料各层同时破坏,断口较平齐,破坏过程中没有明显的分层现象,材料表现为明显的脆性断裂,载荷呈直线下降,无后续承载能力,没有纤维和树脂受挤压而形成的“凸起”现象。这是因为织物增强形式的层合板在横向存在与纵向相互交织分布的纤维束,在弯曲载荷作用下,横向和纵向纤维均受到弯曲、压缩、拉伸等应力作用,并且纤维之间由于相互交织存在剪切作用力,应力分布相比纤维增强层压板要复杂得多,纤维和基体更易发生断裂,使得对于相同类型的树脂和纤维(通过试件 W-1,W-2与F-1的对比),织物增强层压板相比纤维增强层压板具有较低的承载能力。

图9 各试件破坏形式

3 结论

(1)通过实验可知,纤维、树脂和增强方式均对材料的弯曲性能有较大的影响。两种增强形式的层压板在破坏前均呈线弹性特征,但由于增强方式的不同材料呈现出不同的破坏模式。该研究结果可用于质量控制和材料体系的筛选,同时也为国产复合材料的破坏模式研究和相关结构件的强度设计提供了实验依据。

(2)织物增强复合材料与纤维增强复合材料相比,具有更大的弯曲变形能力,但其弯曲强度较小。纤维增强复合材料中,F-1和F-2,F-3和F-4的受载时响应曲线类似,说明同类型、同含量树脂下,T700和HF10纤维的增强效果基本相同。织物增强层压板W-2与 W-1相比,具有更大的变形能力和受载能力,说明相同类型树脂和纤维下,斜纹织物增强比缎纹织物增强具有更大的变形能力,但其弯曲强度和弯曲模量却基本类似。通过对比W-1,W-2和F-1发现,相同树脂和纤维类型条件下,纤维增强层压板相比织物增强层压板具有更大的承载能力,这表明不同的增强方式对于材料的弯曲性能有重要影响。

(3)纤维增强复合材料层合板弯曲破坏具有明显的分层现象并有纤维和树脂的“挤出”现象,呈逐层破坏,载荷曲线呈阶梯下降状,单层破坏后材料仍有一定的受载能力。织物增强复合材料呈明显的脆断模式,载荷加到极限值各层基本同时破坏,没有后续承载能力,载荷曲线呈直线状下降,断口贯穿整个厚度方向,断口较平齐。

(References)

[1]Jones R M.Mechanics of composite materials[M].Philadelphia,Pennsylvania:Taylor &Francis,1999.

[2]Idicula M,Boudenne A.Thermo-physical properties of natural fibre reinforced polyester composites[J].Composites Science and Technology,2006,66:2719-2725.

[3]上官倩芡,蔡泖华.碳纤维及其复合材料的发展及应用[J].上海师范大学学报:自然科学版,2008,37(3):275-278.

[4]Lee Seungchul,Jeong S T,Park J N.A study on mechanical properties of carbon fiber reinforced plastics by three-point bending testing and transverse static response[J].Journal of Materials Processing Technology,2008,201:761-764.

[5]De Carvalho N V,Pinho S T,Robinson P.An experimental study of failure initiation and propagation in 2Dwoven composites under compression[J].Composites Science and Technology,2011,71:1316-1325.

[6]Tagarielli V L,Fleck N A,Deshpande V S.Collapse of clamped and simply supported composite sandwich beams in three-point bending[J].Composites:Part B,2004,35:523-534.

[7]Carbajal N,Mujika F.Determination of compressive strength of unidirectional composites by three-point bending tests[J].Polymer Testing,2009,28:150-156.

[8]Nunes J P,Pouzada A S,Bernardo C A.The use of a three-point support flexural test to predict the stiffness of anisotropic composite plates in bending[J].Polymer Testing,2002,21:27-33.

[9]Sánchez-Sáez S,Barbero E,Navarro C.Analysis of the dynamic flexural behaviour of composite beams at low temperature[J].Composites Science and Technology,2007,67:2616-2632.

[10]周少荣,乔生儒.C/C复合材料高温弯曲力学性能研究[J].材料工程,2001(6):16-19.

[11]韩帅,段跃新,李超,等.不同针织结构经编碳纤维复合材料弯曲性能[J].复合材料学报,2011,28(5):52-56.

[12]李嘉禄,焦亚男,孙其永.缝合连接三维编织复合材料弯曲性能试验研究[J].固体火箭技术,2009,32(1):90-94.

[13]王波,矫桂琼,陶亮,等.三维编织T300/QY9512弯曲性能的实验研究[J].西北工业大学学报,2003,21(5):552-555.

[14]李典森,卢子兴,李嘉禄.三维编织T300/环氧复合材料的弯曲性能及破坏机理[J].航空材料学报,2009,29(5):82-86.

[15]贾丽霞,康平.三种树脂基复合材料在不同温度下的性能研究[J].纤维复合材料,2004(3):18-19..

[16]宋艳江,章刚,朱鹏,等.玻璃纤维改性热塑性聚酰亚胺复合材料弯曲性能(Ⅱ):高温力学性能[J].南京工业大学学报:自然科学版,2008,30(3):44-46.

[17]王文燕,姜亚明,刘良森.纬编双轴向多层衬纱织物增强复合材料的弯曲性能研究[J].玻璃钢/复合材料,2009(1):51-53.

[18]王林山,熊翔.多孔体制备工艺对C/C-SiC复合材料弯曲性能的影响[J].中国有色金属学报,2003,13(5):1196-1201.

[19]孙乐,李红,任慕苏,等.C/C-Cu复合材料的弯曲性能[J].宇航材料工艺,2010(10):71-75.

[20]虞红燕,石小磊.浸渗铜、铝对碳/碳复合材料弯曲性能的影响[J].机械工程材料,2007,31(11):61-64.

[21]曾燮榕,李贺军.MoSi2-SiC抗氧化涂层对碳/碳复合材料弯曲性能的影响[J].复合材料学报,2000,17(2):46-49.

[22]ASTM.Standard D7264Standard test method for flexural properties of polymer composite materials[S].Philadelphia:American Society for Testing and Materials,1993.