船用二冲程高压共轨电控柴油机的运行仿真

陈铭治,郭慧茹,王海燕,张华武

(上海海事大学商船学院,上海 201306)

0 引言

船用二冲程高压共轨电控柴油机相对于传统的柴油机具有明显优势:取消传统燃油喷射系统,通过附加共轨产生恒定高压,以电磁阀实现燃油喷射,实现柴油机定时、按人为设定的最佳速率喷油,以及定时、在线操纵柴油机排气阀[1].因此,船用二冲程高压共轨电控柴油机有取代传统柴油机的趋势,对轮机员的船用二冲程高压共轨电控柴油机操作培训就显得愈加重要.由于具有开发周期短、投入小、可操练实船中不允许的操作等优点,轮机仿真模拟器成为各大院校进行轮机操作的首选.船用二冲程高压共轨电控柴油机的仿真研究凸显其重要性.为此,在轮机模拟器的建设中,要求所开发的船用二冲程高压共轨电控柴油机仿真系统,有较高精度且能够反映实际电控主机的工作参数,以期达到轮机员训练标准.

1 电控柴油机控制仿真

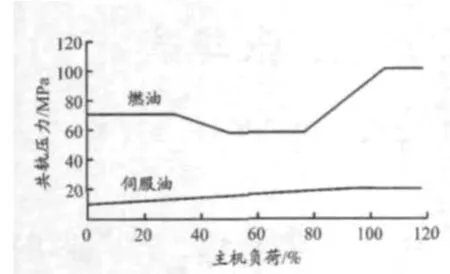

图1 共轨压力与主机负荷的关系

高压共轨喷射系统的燃油轨压、伺服油共轨压力、喷油起始角度及排气阀驱动单元的排气阀启闭时刻的设定值与主机的转速以及负荷相关.图1为燃油共轨压力和伺服油共轨压力与主机负荷的关系曲线[2].根据曲线,可以建立各设定值与负荷相关表格,读入相应的数据,采取一维或二维插值方法完成不同转速及负荷下设定值的获取.

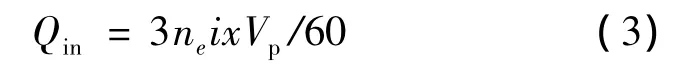

1.1 燃油共轨喷射系统

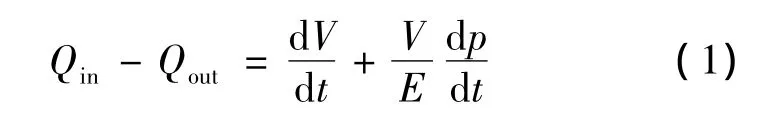

高压油泵排出燃油到燃油共轨,在燃油共轨中产生较高的压力,在主机每个工作过程中向气缸中喷油.燃油共轨压力的模型方程[3-4]:

式中:p为燃油共轨的压力,MPa;V为燃油共轨及联通部分容积,m3;E为燃油弹性模量;Qin为流入燃油共轨的燃油体积流量;Qout为流出燃油共轨的燃油体积流量.

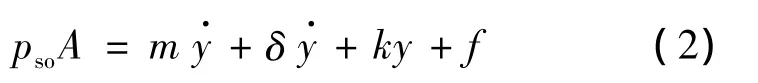

燃油喷射控制单元由燃油共轨电磁阀控制燃油喷射控制阀动作,从而实现喷油起始及其喷油量控制.燃油共轨电磁阀依靠瞬间(1~2 ms)的高电流(50~60 A)动作,动作后只运动0.2 mm.轨阀开启后,液压油进入喷射控制阀,控制阀在液压油驱动下动作,控制阀动作方程[5]:

式中:m为阀芯的质量;k为弹簧弹性系数;f为摩擦力,始终与运动方向相反;A为控制活塞截面积;pso为液压伺服油压力;y为控制阀芯位移;δ为黏性阻尼系数.

燃油泵的凸轮有3个凸缘,凸轮每转1圈,高压油泵供油3次.因为泵的出口有中间蓄压器,可以采用平均流量计算.油泵的转速为柴油机转速和齿轮传动比i的乘积.流量控制方式:根据流量偏差,调节流量调节机构的设定位置输出.流量调节机构的设定位置x:0~1.

式中:ne为柴油机转速;Vp为每个泵的额定排量,即流量调节机构最大时每个行程的排量.

将喷嘴的针阀看作一个开关,在燃油压力大于37.5 MPa时开启,小于 32 MPa时关闭[6].

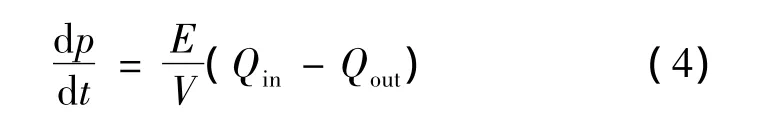

1.2 液压伺服系统

伺服油共轨压力的模型方程:

式中:p为伺服油共轨压力,MPa;V为伺服油共轨及联通部分容积,m3;E为伺服油弹性模量;Qin为流入伺服油共轨体积流量;Qout为流出伺服油共轨体积流量.

伺服油系统油泵额定排量Vp为0.000048 m3.流入伺服油共轨的体积流量的计算公式:

式中:ne为柴油机转速;x为输出油量百分数.油泵流量采用脉冲宽度调制.一个脉宽调制电流信号作为安装在油泵上的电磁阀输入,用来设定油泵的输出即输入到伺服油共轨里的油量.

共轨压力采用比例积分微分(Proportion Integration Differentiation,PID)控制方法,通过设定压力与模拟计算的实际压力值获取压力偏差,调节油泵输出以控制油轨压力与目标值一致[7].

排气阀伺服机构的动作过程分为:开启过程、关闭过程、其他过程.由于空气弹簧计算复杂,采用数据拟合[8].依据拟合数据计算排气阀启闭时所需的伺服油量,用于计算伺服油共轨压力.由于电控高压共轨柴油机的排气阀启闭与柴油机转速无关,可以根据数据拟合排气阀升程的开启或关闭时间.

2 结构设计

仿真系统选用AT90CAN128单片机构成的微控制器,板内集成CAN(Controller Area Net)通信控制器,可用CAN总线与上位机进行数据传输,达到实时仿真的要求[9].在仿真计算机中运用容易入门的面向对象编程语言VB 6.0进行编程,实现电控柴油机的控制仿真.

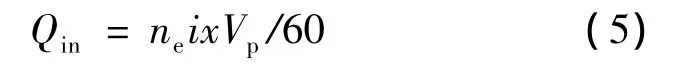

2.1 仿真系统的硬件设计

仿真系统由模拟集控室、模拟驾驶室、模拟机旁控制箱以及电控柴油机操纵系统模拟图解屏组成.系统集控室有1台仿真计算机,驾驶室有1台工控机,并有4个C型通用控制器,3个D型通用控制器,其中1个C型通用控制器通过I2C(Inter-Integrated Circuit)通信扩展2个油雾浓度遥测指示面板,图解屏上1个C型通用控制器通过I2C通信扩展2个AO扩展控制器.另有3个车钟和4块带CAN通信的监控面板、10块带CAN通信的仪表.集控室的仿真计算机通过PCI9810 CAN卡与下位机进行数据通信,共有22个CAN节点.驾驶室的工控机则通过RS485转232与C型通用控制器2进行数据通信,且与仿真计算机通过以太网相连,以传输数据.数字量、模拟量输入通过CAN总线采集到仿真计算机的仿真程序,在程序中进行各种逻辑以及仿真模型运算,再将结果通过CAN总线输出到下位机[10].电控柴油机仿真系统的硬件设计见图2.

图2 电控柴油机仿真系统的硬件设计

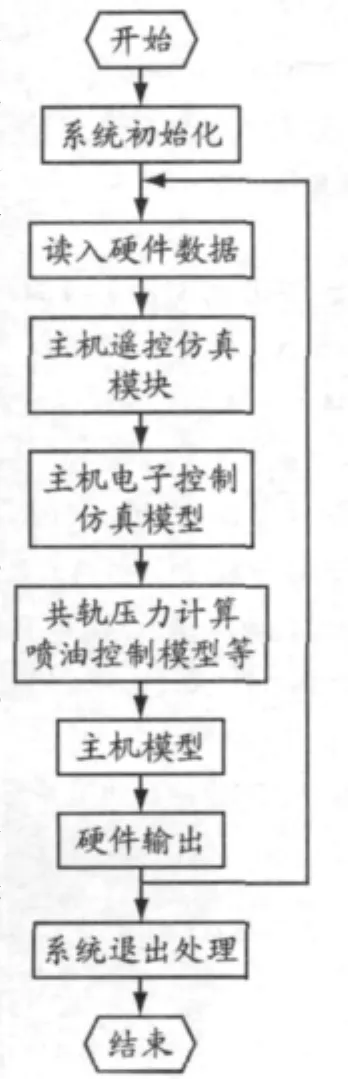

2.2 仿真系统的上位机软件设计

船用高压共轨电控柴油机控制仿真系统上位机软件(简称上位机软件)运行于模拟集控室的主机仿真计算机,它是仿真系统的核心,实现主机遥控、主机安保、电子喷射控制、排气阀启闭控制、柴油机模型等仿真功能.[11]软件含多个人机界面窗口:主机遥控界面、共轨压力及喷油时刻监控界面、主机操纵系统动态界面等,实现对主机各参数的仿真计算、显示,如柴油机示功图绘制、打印监

测,主机共轨压力、喷油提前角、排气阀开启及关闭、曲柄转角监测,主机排气温度、指示功率及其油耗率的打印监测[12].上位机软件采用改进的主机模型,加入燃油喷射时刻及排气阀启闭时刻对燃烧模型的影响.因此,控制模型对主机的影响可较精确地反映在主机仿真模型中.上位机软件总流程见图3.

仿真系统采用1 ms的步长,以四阶龙格库塔法对电控柴油机控制模型的微分方程进行求解,满足电磁阀仿真动作快速性的要求,精度较高.[13]

图3 上位机软件总流程

电控柴油机的控制模型留有主机遥控系统接口.系统在主机遥控仿真模型运行后,进入控制模型,可以模拟船舶上电控柴油机的起动、停车、换向等遥控操作,之后进行主机模型发火做功等计算,计算模拟船舶航速、主机转速、增压器转速等参数.图4是仿真系统主界面,指示燃油刻度值、主控气阀状态、柴油机运行动画、主机转速、盘车机状态等.

图4 仿真系统主界面

3 仿真结果

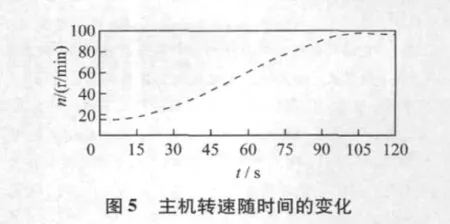

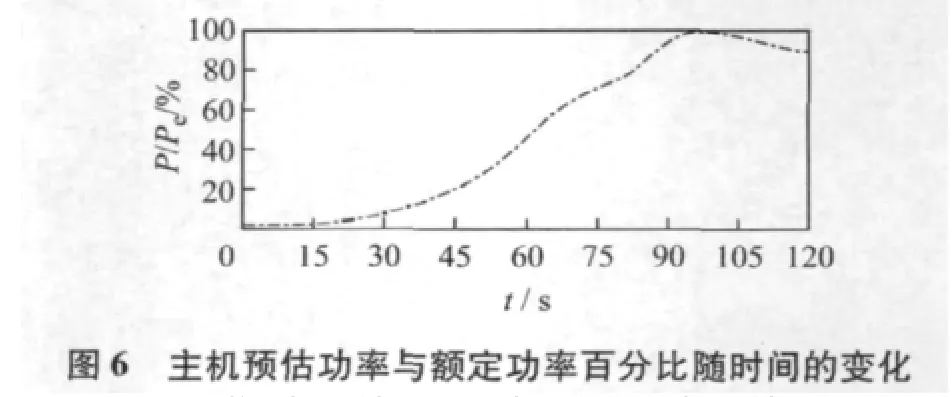

在集控室手动控制主机时,在120 s内将主机由最低稳定转速15 r/min逐渐加速到额定转速95 r/min,以时间为横坐标,作出燃油共轨压力、伺服油共轨压力等仿真数据的动态变化曲线.动态曲线包括燃油共轨压力、伺服油共轨压力、燃油泵输出百分比、主机燃油喷油刻度、主机功率预估量等数据曲线.

图5和6是主机转速n以及主机预估功率与额定功率百分比P/Pe随时间变化的曲线,可以据此查询各仿真时间相对应的主机转速及功率.

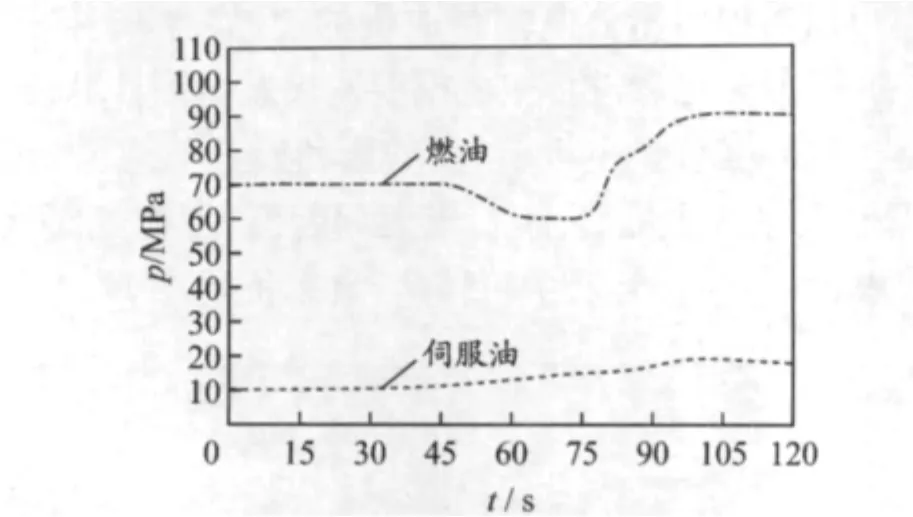

图7是燃油共轨压力以及伺服油共轨压力随时间变化的动态曲线图.从图7可见,在主机逐渐加速的过程中,主机的伺服油共轨压力随负荷增大而增大,并且有一定的超调量,而燃油共轨压力则随着负荷增大先减小再增大.

图7 燃油共轨压力和伺服油共轨压力随时间的变化

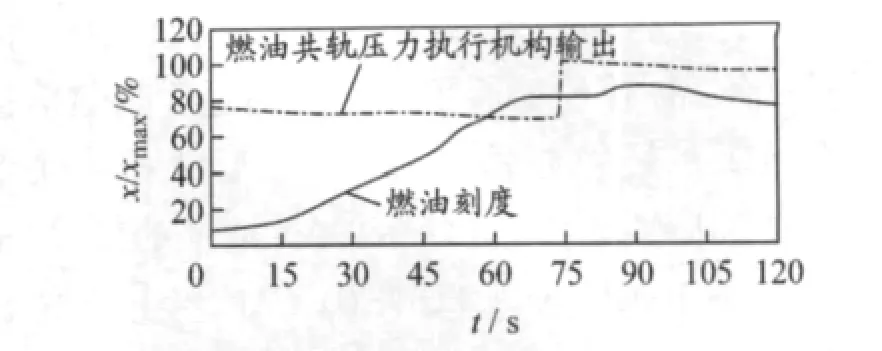

图8是燃油共轨压力执行机构输出的百分值以及燃油刻度百分值随时间的变化曲线.燃油共轨压力以燃油共轨压力偏差值进行PID控制,而后调节燃油泵的排量来控制油压.主机转速根据实际转速与设定转速的偏差值进行PID(PI)控制[12],通过调节燃油刻度控制主机转速.

图8 燃油共轨压力执行机构输出及燃油刻度百分值随时间的变化

综合图5~8可知,随着主机转速的逐渐升高,主机负荷增大,燃油共轨压力首先由70 MPa减少到60 MPa再增大到90 MPa;而伺服油共轨压力则逐渐上升,在微量的超调之后稳定在18 MPa左右(主机达到稳定转速,但主机的负荷仍然小于额定负荷,因此伺服油共轨压力小于20 MPa,燃油共轨压力小于100 MPa).由此,测出的仿真数据曲线与实际中的曲线变化相符,根据计算机仿真技术要求,满足仿真的精度要求[14].

4 结束语

船用二冲程高压共轨电控柴油机控制仿真系统能实现电控柴油机的实时仿真,已成功运用于教学培训中.该系统的仿真精度较高,充分体现新型柴油机的控制特点.且系统界面美观、培训功能强,为船用二冲程高压共轨电控柴油机的仿真研究打下坚实的基础.

[1]罗红英,王琳.共轨系统在船用电控柴油机中的运用[J].内燃机,2006(5):45-48.

[2]王征,杨建国,余永华.RT-Flex低速大功率智能化柴油机的技术分析[J].船海工程,2009,38(5):100-102.

[3]金江善.柴油机高压共轨燃油喷射系统仿真研究[D].北京:中国舰船研究院,2004.

[4]孔珑.工程流体力学[M].北京:水利电力出版社,1992:248-258.

[5]虞金霞,郭海涛,卓斌.共轨式喷油系统模型[J].上海海运学院学报,2002,23(2):30-34.

[6]孙建清.柴油机电控泵管嘴燃油喷射系统仿真研究[D].哈尔滨:哈尔滨工程大学,2006.

[7]刘镇宇,聂延生,马会普.船用共轨柴油机的控制方法[J].大连海事大学学报,2006,32(2):49-51.

[8]高献坤.柴油机高压共轨系统模拟计算与仿真[D].河北保定:河北农业大学,2005.

[9]李少波,黄学武.船用中压发电机控制装置仿真模型[J].上海海事大学学报,2010,31(3):34-39.

[10]陈丽军,黄学武,郑华耀.多重网络型船舶主机遥控仿真系统的设计与开发[J].船舶工程,2009(6):52-55.

[11]黄志坚,胡以怀.SMSC-2006型轮机模拟器主机仿真建模[J].交通节能与环保,2007(1):1-3.

[12]陈铭治,黄学武.船用低速柴油机数字电子调速器仿真研究[J].船海工程,2011,40(5):55-58.

[13]毋玉芝.四阶龙格-库塔算法的C语言实现[J].焦作大学学报,2001(1):55-56.

[14]赫培峰,崔建江,潘峰.计算机仿真技术[M].北京:机械工业出版社,2009:46-58.