荆棘状羟基磷灰石棒的电化学法制备及性能表征

杜 博 何福明 王小祥*,

(1浙江大学材料科学与工程系,杭州 310027)

(2浙江大学医学院附属口腔医院种植科,杭州 310006)

迁移、附着、增殖与分化是成骨细胞形成新骨的3个重要步骤,同时也是生物材料表面骨整合的关键[1]。最近许多研究表明除了自身成分外,生物材料表面拓扑形貌(尤其是纳米尺寸形貌)对细胞的这一过程有很大的影响[1-5]。特殊的纳米结构甚至能使吸附于其表面的细胞分化为特殊的形貌[2]。另一方面,磷酸钙骨科植入材料的降解性能和表面润湿性是其生物活性的重要参数,对成骨细胞的吸附、增殖与分化会起到重要的作用[6-8]。因此,设计具有特殊表面拓扑形貌(特别是纳米分层等级结构),并具有优越的表面润湿性与合适的溶解性的磷酸钙骨科植入材料,具有十分重要意义。

金属纯钛具有优异的力学性能和生物相容性[9-11],被广泛用于制造人工关节、牙种植体。它的缺点是短期内不能与骨形成牢固结合。目前的解决对策是在钛金属表面涂覆羟基磷灰石(HA)涂层。鉴于等离子喷涂HA涂层固有的问题[12-14],可吸收的HA涂层近年来得到了特别的重视[15-16]。我们实验室近些年来开展了牙种植体表面电化学法制备可吸收HA涂层的系列研究工作[11,15,17-23],动物实验表明具有明显的提高早期界面结合强度的作用[24-27]。

电化学沉积法成本低、实验条件易调控,尤其是能在形状复杂金属基体表面均匀沉积涂层[17,28]。此外,电化学法沉积法还可以用来制备各种成分掺杂的HA[15,17-19,22-23],进一步提高其生物学特性。但是使用电化学沉积法制备具有特殊微纳拓扑形貌HA涂层的报道很少。我们通过两次电化学沉积法,首先在低浓度的Ca、P电解液中沉积微米尺度的HA棒,然后在高浓度的电解液中在HA棒表面沉积纳米尺度的HA叉刺,获得了荆棘状微纳HA涂层。以期该涂层在表面拓扑形貌、溶解性和表面润湿性等综合性能上具有改变成骨细胞生物学行为的性能。本文先期报导该涂层的制备方法、微观结构和基本理化性能。

1 实验方法

尺寸为10 mm×10 mm×1 mm的电化学沉积用钛试样切割自1 mm厚的商业纯钛板。试样表面先后用400#和800#SiC砂纸打磨,然后放入VHF∶VHNO3∶VH2O=1∶3∶10 的混合酸液中表面酸蚀 1 min, 最后使用去离子水超声振荡清洗3 min,表面吹干待用。使用分析纯试剂 (国药化学试剂有限公司)CaCl2、NH4H2PO4、NaCl、Na3Cit(柠檬酸钠)配制电解液。 第一步电沉积电解液中 Ca2+、H2PO4-的浓度分别为1.2 mmol·L-1、0.72 mmol·L-1; 第二步电沉积的电解液中 Ca2+、H2PO4-、Na3Cit浓度分别为 9.6 mmol·L-1、5.76 mmol·L-1、38.4 mmol·L-1。 2 个电解液的 nCa/nP=1.67,且都使用NaCl增强导电性,NaCl浓度恒定在0.1 mol·L-1。电化学沉积在 CHI1140A 型电化学工作站的恒压模式下进行,铂作阳极,钛片试样作阴极,两电极间距离为2 cm。第一步沉积的电压为-3.0 V,沉积时间60 min,电解液温度为85℃;第二步沉积电压为-3.4 V,沉积时间35 min,电解液的温度为60℃。沉积好的涂层使用去离子水清洗,并放在干燥器中晾干(记作THA)。部分试样只经过第一步沉积(记作RHA),用于对比分析。

使用XPert PRO X射线衍射仪(Cu Kα,管压40 kV,管流 40 mA,步长 0.020°,扫描速度 4°·min-1)对涂层物相进行测定;使用TENSOR27(BRUKER公司,德国)掠角反射GIR型傅立叶变换红外光谱仪检测涂层中存在的化学基团;使用场发射扫描电子显微镜对涂层形貌进行观察;FEI~TECNAI G2 F20型透射电子显微镜(加速电压200 kV),对涂层进行微区的结构分析。

用Ca离子释放速度评价涂层溶解速率。分别将RHA和THA 2种样品(各5片)浸泡在10 mL磷酸缓冲溶液(PBS,Biowhittaker)中,维持缓冲液pH值在7.4左右;37℃恒温箱中,每隔24 h使用相同体积的PBS溶液完全替换原浸泡液,并将替换出的10 mL PBS溶液保存,重复进行21 d;最后使用原子吸收光谱仪(AAS,上海精研PI AA320N)测量保存的所有溶液中的Ca2+浓度。

使用悬滴法测量材料表面接触角,表征涂层的润湿性。室温下,使用接触角测试仪(上海校伦信息科技有限公司,SL200B)的滴形分析系统,分别测量THA和RHA 2种样品与去离子水的接触角,并使用统计学的t检验法对2种样品接触角进行差异度分析(平均数,标准偏差,样本数为 6,p<0.05)

2 结果与讨论

2.1 涂层制备和组织结构分析

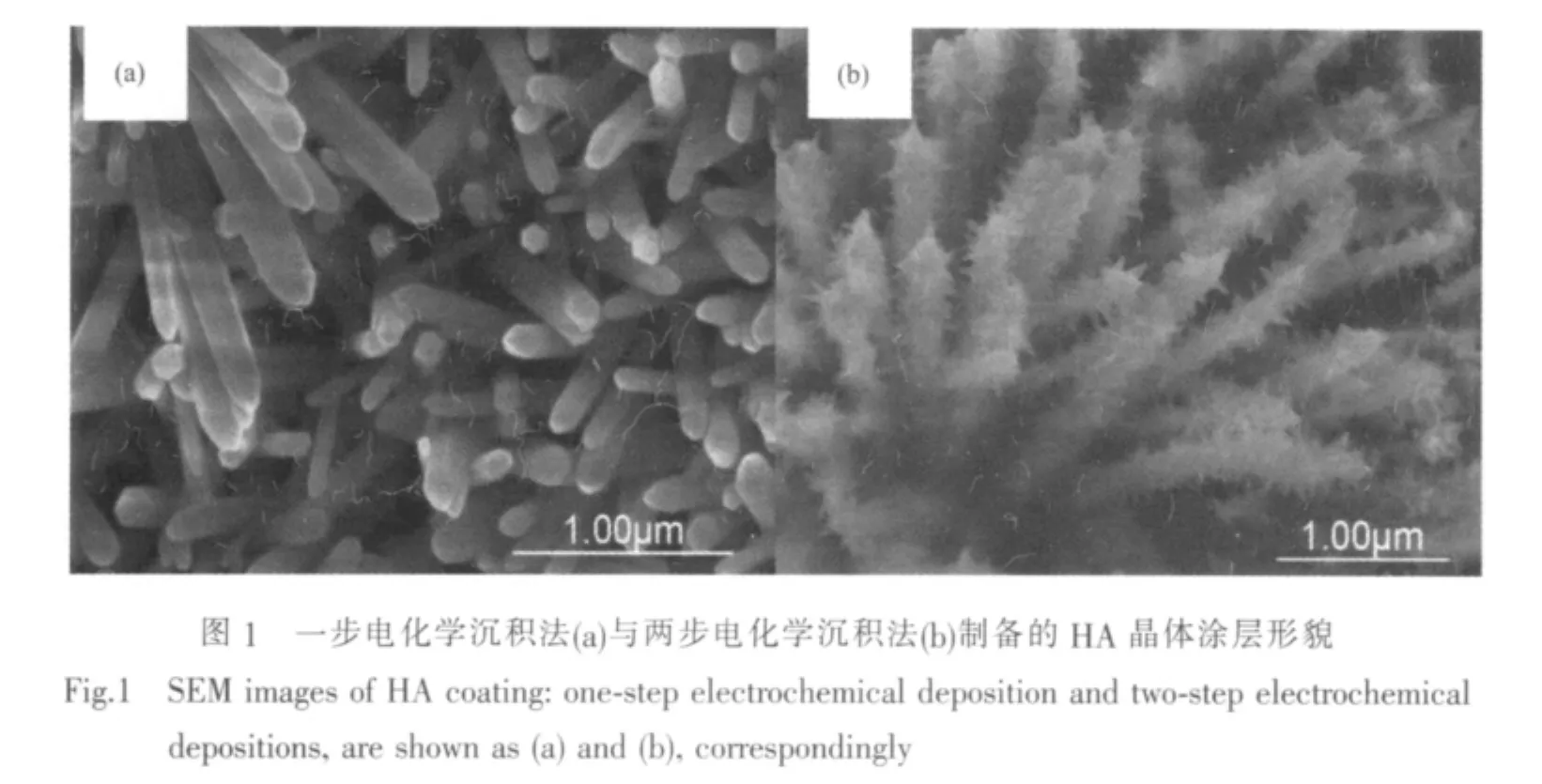

图1为RHA与THA的表面形貌的SEM图片。从图中明显看出,RHA具有典型的正六边形截面的棒状形貌,且棒的横截面尺寸为100~200 nm。 由THA的SEM图片可知,其形貌完全异于之前报道的钙磷涂层结构[18-20,29-33];对比RHA可知,THA的形貌是在原有HA棒状结构的基础上呈现出明显的叉刺结构。这种荆棘状结构相比于

一次电化学沉积所得的光滑的六方柱结构(RHA形貌),表面变得粗糙。进一步观察,叉刺部晶体的长度在50~100 nm,这大大增加了整个涂层的比表面。THA微纳级多级尺寸及高的比表面积大大增加了成骨细胞等的吸附面积,对骨愈合能力的提高有潜在的帮助。

RHA与THA的XRD图如图2所示。对比2种涂层的XRD图,并未发现明显差异。比照国际标准卡片 (PDF卡片),2种涂层的XRD图里的衍射峰均与HA的特征衍射峰对应,表明2种涂层均由HA构成。

分别对2种涂层进行表面红外分析,进一步确认其化学成份,结果如图3所示。在表面红外谱图中,RHA与THA具有相同的基本振动峰型:PO43-六个明显的红外特征振动峰 (ν1,962cm-1;ν3,1095cm-1,1 055 cm-1,1 035 cm-1;ν4,605 cm-1,568 cm-1)与 OH-的红外伸缩特征振动峰(ν,3578 cm-1)。

对THA而言,红外谱图中还具有独特的COO-红外特征振动峰(1 405 cm-1,1 595 cm-1)[29],但COO-的特征峰强度不高,这可能是由于第二步电化学沉积过程中使用了含有Na3Cit电解液,Na3Cit盐表面吸附或部分掺杂在枝杈状形貌结构中的结果。此外两种涂层的红外图谱中也有微弱的CO32-的红外特征峰(ν:1 479 cm-1,1 422 cm-1,876 cm-1),这可能是由于涂层制备过程中CO2表面吸附的原因[34]。

用透射电镜进一步分析了THA的微结构,结果如图4所示。图4a显示了THA独特的荆棘状形貌;图4b为主干棒部位的电子衍射花样,这是典型的HA单晶电子衍射花样,说明主干棒部分由HA单晶构成。对其标定后表明,衍射花样属<111>晶带轴,HA 的(011)、(110)、(101)晶面;叉刺部位的电子衍射花样由多个多晶环构成(图4c),说明是多晶结构。通过半径比标定了5个距中心较近、较清晰的同心环,它 们分 别对 应 为 HA 的 (100)、(201)、(121)、(113)、(104)晶面。图4d与图4e分别为图4a中方框与圆圈部位的HRTEM照片,其中图4d对应的棒状部位的晶格条纹,呈现出规则的清晰的特点,进一步选取3个方向的平行条纹,并分别计算其间距,分别约为d1≈0.526 nm、

d2≈0.541 4 nm,d3≈0.493 6 nm。 条纹间距分别与 HA 的(101)、(011)、(110)面对应;对比图 4e,明显发现,叉刺部位的晶格条纹不是连续一致的,而是由多个尺寸约10 nm的区域构成,不同区域晶格取向各异,这说明叉刺并不是单晶结构,而是多晶结构,这与电子衍射花样是一致的。

综合以上分析,通过两步电化学沉积法制备得到的具有荆棘状微纳形貌的涂层由羟基磷灰石单一物相组成,其中棒状结构是由HA单晶构成,叉刺状结构是由纳米多晶HA构成。

2.2 涂层形成分析

在电化学沉积HA过程中,阴极表面发生H+的还原反应生成OH-:

随着OH-生成阴极附近pH升高,阴极附近电解液局部达到形成HA的过饱和状态,从而形成沉淀:

本研究中得到的THA由两次电化学沉积而成。第一步电化学沉积制备的HA是单纯的棒状,THA的叉刺是在棒状基础上形成的,叉刺的长度与横截面尺寸都明显小于主干棒。这可能与第二步电化学沉积采用的高浓度钙磷电解液、较高的电化学沉积电压相对低的沉积温度、以及电解液中含有的Na3Cit等因素有关。

首先,阴极附近pH值大小主要决定于OH-的生成速率,而OH-的生成速率主要取决于电化学沉积过程中的工作电流。对比两步电化学沉积,采用了不同的工作电压,其中第二步工作电压明显高于第一步,这必然导致第二步沉积过程工作电流升高,进而加快了单位时间内形成的OH-速率,提高HA的过饱和度[29,35-36];与此同时,第二步电沉积使用了高浓度钙磷电解液,这进一步提高了HA的过饱和度,从而提高了形核速率。此外,在第二步电沉积过程中低的反应温度则不利于已形成晶核的生长。高的形核速率与低的生长速率共同作用,使得第二步沉积得到细小的HA晶粒。

其次,柠檬酸根离子对第二步沉积时叉刺的生成起到了关键的作用。我们的实验表明,只有在电解液中含有较高浓度的Na3Cit时才能生成叉刺状结构,不含柠檬酸根的电解液无论如何也不能生成叉刺状结构。柠檬酸根含有羟基与羧基两种官能团,能与HA表面的羟基和磷酸基键合[29,37]。Martin[29]等研究认为,柠檬酸根离子倾向于在HA的a、b面上吸附。这使得第一层HA表面在第二步电化学沉积开始时附带大量具有负电荷的,与此同时,也使得在第二步高工作电压下形成的新的HA晶核表面附带大量的负电荷,因此第二步电化学沉积并非在第一步的棒状羟基磷灰石基础上外延生长,维持原有的棒状结构。 除此之外,很多研究也表明[29,38-39],柠檬酸根、EDTA或非晶磷酸钙等的存在,会改变原有羟基磷灰石形核再生长形成机制,使其通过介晶自组装生长机制形成。结合本实验,HA在高的阴极局部饱和度下迅速形核,并在Cit3-的协助下[29],聚集为低晶化度的纳米组装单元,进而形成具有一定取向的纳米颗粒聚集结构;于此同时,这种纳米颗粒聚集结构也被吸附于棒状HA上的Cit3-吸附,从而形成了枝杈形貌的雏形。随着电化学继续进行,纳米颗粒聚集结构中的亚单元边界融合,Cit3-全部或者大部分从聚集结构和交接处排出(傅里叶红外分析中的COO-集团特征峰,可以协助佐证Cit3-在第二步电沉积中的作用),从而最终形成具有荆棘状结构的羟基磷灰石棒。

2.3 理化性能分析

使用统计学t检验处理悬滴法测量的材料表面接触角实验结果,如图5所示。从图中看出,THA与RHA两涂层的平均接触角大小分别为8.29°与13.68°,前者明显小于后者(P≈0.002,<0.05)。 这说明THA的润湿性明显高于RHA。这可能在后期植入体内后对成骨细胞的吸附、分化与生长的起到促进作用。

THA与RHA两涂层的钙离子释放曲线如图6所示。从图中可以看到,两涂层随着浸泡时间的延长,Ca2+释放总量均相应增加。但是对每天的Ca2+释放量而言,THA明显高于RHA,即THA具有更快的Ca2+释放速率。THA较快的溶解特性应该与其特殊的形貌和微观结构有关。首先,表面叉刺的生成显著提高了RHA的比表面积,有利于Ca2+溶解与释放;其次,根据TEM分析可知,THA的叉枝部分具有纳米多晶结构,显然多晶结构的THA较单晶状RHA具有更高的Ca2+溶解速率[40-41]。这两个因素的共同作用,使得THA涂层在磷酸缓冲溶

液中较之RHA涂层具有更高的降解速率。可以想见,当THA棒的外层纳米多晶叉刺降解完毕后就会露出内部的单晶棒,Ca、P的释放速度就会随之降低。就总体而言,THA涂层将具有前期溶解速度快,后期长效慢速溶解的特性,这是一般RHA不具备的。这种溶解特性可能有利于植入体内后涂层生物学性能的发挥。

3 结 论

在不同电解液中,采用两步电化学沉积方法制备获得了具有分层等级结构的荆棘状微纳HA棒。HA棒的主干是由直径约100 nm的HA单晶构成,叉刺为纳米多晶结构。电解液浓度、电沉积电压、沉积温度以及柠檬酸根对这种荆棘状微纳结构的形成起到了关键作用。该荆棘状微纳HA棒具有较好的润湿性能,以及异于一般HA棒的优异的溶解性能,有望在植入人体后增强对成骨细胞的吸附、分化与增长的调节作用,提升与骨组织的愈合能力。

[1]Dolatshahi-Pirouz A,Jensen T,Kraft D C,et al.ACS NANO.,2010,4(5):2874-2882

[2]Bucaro M A,Vasquez Y,Hatton B D,et al.ACS NANO,2012,6(7):6222-6230

[3]Puckett S D,Taylor E,Raimondo T,et al.Biomaterials,2010,31(4):706-713

[4]Cai K Y,Bossert J,Jandt K D.Colloids Surf.,B,2006,49(2):136-144

[5]Elter P,Lange R,Beck U.Colloids Surf.,B,2012,89:139-146

[6]Liu H,Wang SD,Qi N.J.Appl.Polym.Sci.,2012,125(SI2):E468-E476

[7]Chai Y C,Kerckhofs G R,Scott J,et al.Biomaterials,2012,33(16):4044-4058

[8]Roberts S J,Geris L,Kerckhofs G,et al.Biomaterials,2011,32(19):4393-4405

[9]Zhang B K,Kwok C T.J Mater Sci:Mater Med.,2011,22(10):22492259

[10]Long M,Rack H J.Biomaterials,1998,19(18):162139

[11]YANG Cheng-Xin(杨成鑫),LIN Dong-Yang(林东洋),WANG Xiao-Xiang(王小祥).J.Inorg.Mater.(Wuji Cailiao Xuebao),2010,25(2):206-210

[12]Clemens J A M,Wolke J G C,Klein C P A T,et al.J.Biomed.Mater.Res.,1999,48(5):741-748

[13]Blackwood D J,Chua A W C,Seah K H W,et al.Corros.Sci.,2000,42:481-503

[14]Wen C E,Yamada Y,Shimojima K,et al.J.Mater.Sci-Mater.M.,2002,13(4):397-401

[15]Zhang X J,Lin D Y,Wang X X,et al.J.Cryst.Growth,2011,336(1):60-66

[16]Masayuki T,Takashi N,Kaori S,et al.J.Biomed.Mater.Res.,2009,2:566-573

[17]Lin D Y,Wang X X.Surf.Coat.Technol.,2010,204:32053213

[18]Jiang Y,Wang X X.Mater.Sci.Forum,2009,610-613:1370-1373

[19]Ye W,Wang X X.Mater.Lett.,2007,61:4062-4065

[20]Ma MH,Ye W,Wang X X.Mater.Lett.,2008,62:3875-3877

[21]Wang XX,Xie L,Wang R.Biomaterials,2005,26(31):6229-32

[22]Jiao M J,Wang X X.Mater Lett.,2009,63(27):2286-9

[23]LI Den-Hu(李登虎),LIN Jun(林军),WANG Xiao-Xiang(王小祥),et al.Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao),2011,22:12051211

[24]Fu D L,Jiang Q H,He F M,et al.J.Zhejiang Univ.,2012,13(5):364-371

[25]Cheng Z P,Guo C H,Dong W J,et al.Oral Surg.Oral Med.Oral Pathol.Oral Radiol.,2012,113(3):E48-E53

[26]Yang G L,He F M,Song E,et al.Inter.J.Oral Maxillofacial Impl.,2010,25(4):669-680

[27]Yang G L,He F M,Hu J A,et al.J.Oral Maxillofacial Surg.,2010,68(2):420-427

[28]Zhang J M,Lin C J,Feng Z D,et al.J Electroanal.Chem.,1998,452:235-240

[29]Martins M A,Santos C,Almeida MM,et al.J Collo.Inter.Sci.,2008,318(2):210-216

[30]Wang H Y,Sun K G,Li A M,et al.Powder Technol.,2011,209:9-14

[31]AI Fan-Rong(艾凡荣),YAN Hong(闫洪),YAO Ai-Hua(姚爱华),et al.Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao),2011,27(12):2372-2376

[32]XIAO Gui-Yong(肖桂勇),LU Yu-Peng(吕宇鹏),ZHU Rui-Fu(朱瑞富),et al.Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao),2011,27(7):1255-1260

[33]ZHOU Yan-Chun(周琰春),CAI Yu-Rong(蔡玉荣),LIU Li(刘丽),et al.Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao),2007,23(8):1335-1340

[34]Rößler S,Sewing A,Stlzel M,et al.J Biomed.Mater.Res.,2002,64A(4):655-663

[35]Boistelle R,Astier JP.J.Cryst.Growth,1988,90:14-30

[36]Kashchiev D,van Rosmalen G M.Cryst.Res.Technol.,2003,38:555-574.

[37]López-Macipe A,Gómez-Morales J,Rodríguez-Clemente R.JColloid Interface Sci.,1998,200:114-120

[38]Tao J H,Pan H,Zeng Y W,et al.J Phys.Chem.B.,2007,111:13410-13418

[39]Liu J B,Li K W,Wang H,et al.Nanotechnology,2005,16(1):82-87

[40]Duan B,Wang M,Zhou W Y et al.Appl.Surf.Sci.,2008,255(2):529533

[41]Yamada S,Heymann D,Bouler J M,et al.Biomaterials,1997,18(15):1037-1041