心轴径向小孔镀硬铬工艺

李艳玲,李喜太,韩继勇,线东升,刘兴龙

(1.齐齐哈尔北方机器有限公司,黑龙江齐齐哈尔 161000;2.中国第一重型机械股份公司重型装备事业部表处管线分厂,黑龙江齐齐哈尔 161042)

引 言

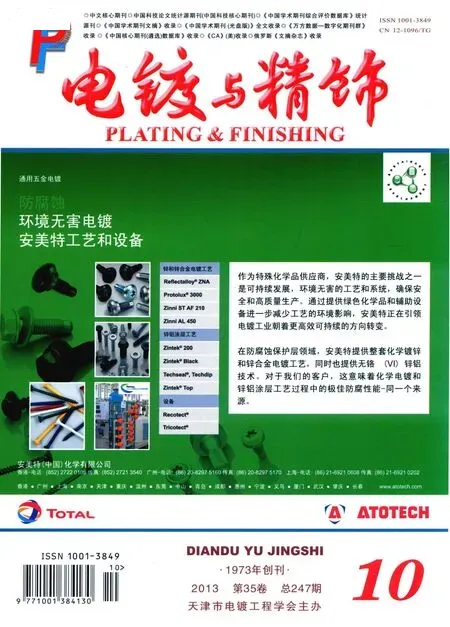

我公司为某厂生产的机械设备备件中有一种心轴,其外廓尺寸为 d=45mm,l=1990mm,m=25kg,距其两端35mm处有两个对称的d=25mm,l=25mm和d=8mm,l=20mm的径向阶梯孔。为了提高心轴的使用寿命,d=25mm,l=25mm(粗糙度Ra1.6)部位(两处)技术要求镀硬铬处理,镀铬层δ≥15μm。一般小孔镀铬,通过设计制作专用工夹具是完全可以满足镀铬要求,但这种结构的小孔镀铬与常规小孔镀铬专用工夹具有所不同,其阳极要求固定不能松动,镀件在镀铬槽中的摆放方位要保持一定的角度,施镀过程中要求对小电流进行控制。经对零件结构的分析并结合镀铬特点,确定了镀铬工艺方案,设计制作了专用工夹具,心轴径向小孔镀铬达到了设计要求。

1 镀铬工艺难点

镀铬零件示意图见图1。该件镀铬难点之一是镀铬阳极的绝缘、定位、支承和固定,应确保镀铬阳极固定在适当位置而不松动。镀铬难点之二是镀铬部位在镀液中的摆放方位,工艺要求镀铬孔敞口朝上,心轴中心线与镀液水平面成小于40°夹角,夹角超过40°时会产生严重的窝气现象。镀铬难点之三是镀铬小电流的控制。

图1 镀铬零件示意图

2 镀铬工艺分析

心轴要求镀铬的部位属于径向孔,孔的位置接近零件的两端,如果镀铬槽的长度大于1990mm,此件可以采取镀铬孔敞口朝上水平摆放,两个孔可以同时镀铬,我公司目前没有大于1990mm长的镀铬槽,无法对该件实施水平位置镀铬,只能倾斜一定角度,一端入槽镀铬,每次只能镀一端,镀铬孔敞口朝上倾斜角度应为心轴中心线与镀液水平面成小于40°的夹角为宜,这样才能确保镀铬过程中不会产生窝气,避免局部无铬层现象产生。

镀铬部位 d=25mm,l=25mm,A 为0.162dm2,Jк为30A/dm2(所需I约5A),电流小,现有镀铬电源小电流难以控制,为了实现小电流控制,采用实验室用于镀铬工艺试验的电源,其额定U为12V、额定I为50A,具有换向装置和数显装置。

为了实现该件小孔镀铬,设计制作专用工夹具用来固定镀铬阳极,并在镀铬孔敞口端增设辅助阴极,一方面保证要求镀铬部位镀层厚度均匀,另一方面增加了阴极面积,使电流更加容易控制。

3 镀铬工夹具设计

3.1 镀铬夹具总图

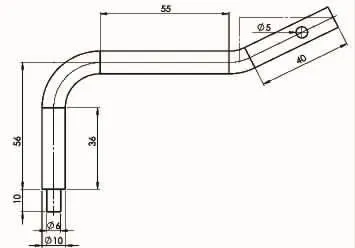

镀铬夹具总图见图2。图2中显示一端小孔镀铬装夹状态。

图2 一端小孔镀铬装夹状态

3.2 镀铬夹具各部零件

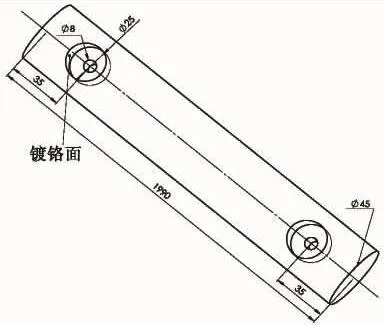

1)镀铬阳极。镀铬阳极见图3,镀铬阳极材料选用 Pb3,阳极展开总 l约 2000mm,可用 10~12mm厚的铅板切成10mm宽的铅条用锤子擀制出外形。使用时除d=10mm,l=36mm部位(用于镀铬)和d=10mm,l=40mm部位(用于接阳极导线)两段外,其他部位用聚氯乙烯塑料布紧缠两层绝缘处理。

图3 镀铬阳极

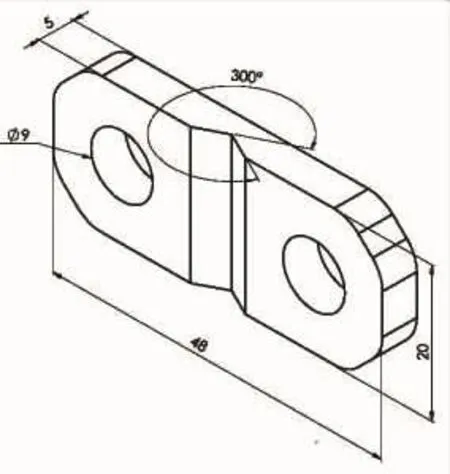

2)上绝缘软塑料板卷筒。上绝缘软塑料板卷筒见图4。该件由δ为1.5mm软聚氯乙烯塑料板截成30mm×38mm,使用时卷制。上绝缘软塑料板卷筒采用开口结构可使装夹方便紧牢。

图4 绝缘软塑料板卷筒

3)上固定阳极压板。上固定阳极压板见图5。由普通钢板制作,棱角倒钝即可。上固定阳极压板采用V型槽结构装夹时定位方便、快捷、牢固。

图5 固定阳极压板

4)固定支承模板。固定支承模板见图6。该件由3种件组合而成,材料均为普通钢,按图纸制作,棱角倒钝,焊道打磨光滑,焊渣飞溅物清理干净。

图6 固定支撑模板

图6 中序号5和8焊接在一起,序号5和6是通过紧固件螺栓、螺母固定在零件上(序号5和序号6上下固定模板的结构完全一样,加工方便,采用70mm×70mm×70mm毛坯整体加工后切开分为两件而得,如果序号5、序号6不切开整体套在心轴上使用,采用顶丝固定不可靠,容易产生转动而划伤心轴表面)。序号8上绝缘定位支承座采用半圆孔定位,比V型槽定位精度高。序号5固定模板上的d=26mm通孔部位用于做小孔镀铬的辅助阴极,可增加镀铬面积0.114dm2。上固定模版为辅助阴极,可消除被镀部位的边缘效应,避免了孔边缘镀铬层粗糙或产生铬瘤等疵病。

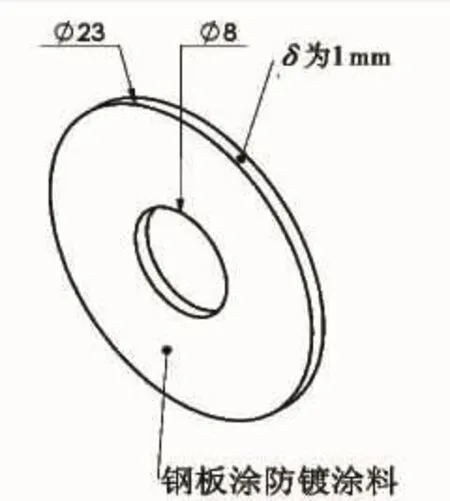

5)下绝缘板。下绝缘板见图7。该件用1mm厚的普通钢板制作,棱角倒钝。经酸洗磷化处理后表面涂防镀涂料。酸洗磷化处理的作用是为了提高防镀涂层的结合力,避免镀铬过程中涂层脱落。

图7 绝缘板

4 镀铬夹具的装夹方法

1)把固定支承模板穿好4套螺栓、螺母紧固件,套在零件一端,将固定模板上的d=26mm通孔与心轴径向孔d=25mm,l=25mm同心,然后用紧固件固定好。将镀铬阳极d=6mm部位勒缠聚氯乙烯塑料布至d=8~9mm,套上下绝缘板压在径向阶梯小孔d=8mm上,阳极d=10mm,l=55mm部位套上绝缘软塑料板卷筒,然后用固定阳极压板和紧固螺钉将镀铬阳极固定,保持阳极与阴极间的距离(7.5±1)mm。

2)用双股d=2mm软态不锈钢丝(0Cr18Ni9Ti)一头套在图2序号4上固定阳极压板上,另一头穿在心轴另一端阶梯通孔,调整好重心,确保镀铬孔敞口朝上,心轴中心线与镀液水平面夹角在30°至40°范围内。

5 镀铬工艺参数及工艺过程

5.1 镀铬溶液

镀铬溶液采用普通镀硬铬溶液,组成为225~250 g/L CrO3、2.0 ~ 2.5g/L H2SO4、5 ~ 8g/L Cr(Ⅲ),θ为(55±1)℃。镀铬槽内廓尺寸为 1500 mm×1000mm×1500mm,具有自动控制温度装置。

5.2 镀铬工艺过程

1)镀件外观质量检查。

2)除油。采用丙酮及石灰水,除尽为止。

3)安装心轴径向小孔镀铬工夹具。将工夹具各部件清整干净,按部件的使用要求做好准备工作,然后按图2一端小孔镀铬状态安装好工夹具。用双股d=2mm,l=500mm纯铜丝接阳极导线,用双股 d=2mm,l=3500mm软态不锈钢丝(0Cr18Ni9Ti)吊挂镀件。镀件入槽前先调整好镀铬面的方位镀铬孔敞口朝上,镀件心轴中心线与镀液水平面成30°~40°夹角。镀件入槽时镀铬阳极铜导线不能浸入镀液,镀铬部位入槽置合适方位后,阳极导线绑在阳极杆上;阴极杆可直接靠在镀件上并用铜线绑好。经计算镀铬部位A为0.162dm2,固定模板上的辅助阴极 A为0.114dm2,合计0.276 dm2,计算I为16.8A,导电方式满足工艺要求。

4)镀件预热处理。在镀铬槽中进行,镀液θ为(55 ±1)℃,t为5min。

5)阳极腐蚀。Ja为25A/dm2(总 I为7A),镀液 θ为(55 ±1)℃,t为1min。

6)大电流冲击。Jк(冲击)为60A/dm2(总I为16.8A),镀液 θ为(55 ±1)℃,t为1min。

7)正常施镀。Jк为 30A/dm2(总 I为 8.4A),镀液 θ为(55±1)℃,t为45min,镀层 δ为15μm。

8)出槽水洗干净后卸工夹具,二次水洗去除残液,然后用压缩空气吹干。

9)镀铬层质量检查。经检验镀层的外观颜色及镀层厚度符合技术要求,合格后按上述处理方法镀覆心轴的另一端小孔。

6 结束语

针对心轴径向小孔镀硬铬存在的三个关键难点,分别采取了三项技术措施,使该件镀硬铬获得了成功。心轴经过镀硬铬提高了使用寿命。