大型数控回转工作台台面拼接技术

许昆平 张 力 余光怀

(沈机集团昆明机床股份有限公司,云南昆明 650203)

数控回转工作台是机床的重要功能附件之一,与数控落地铣镗床、刨台式铣镗床、端面铣床等主机配合使用,能对安装在数控回转工作台上的工件进行角度铣削、调头镗孔和多面加工,使用回转工作台的连续任意分度功能,能连续地加工圆柱面或端面,扩大了主机的加工范围,缩短了辅助时间,实现一次装夹,多工序加工,提高了加工效率[1]。如今,数控机床正向重型及超重型精密机床发展,而回转工作台台面尺寸是阻碍这种发展趋势的难题之一。大规格工作台台面采用拼接结构是该问题的有效解决方法,但同时带来拼接结构定位精度低、精度不稳定、拆装困难、不便于维修等问题[2]。

本文通过介绍一种巧妙的工作台台面的拼接方法,来解决大型或超大型回转工作台台面尺寸大、重量大的难题。通过这种方法,不仅减小单件的重量及大小,便于工作台部件铸造、加工及运输,而且使得工作台具有很高的定位精度以及二次装配的精度保持性,核心回转轴系零件具有很高的定位精度,降低了生产难度,大大节约了配置超大型铸造设备和厂房的高额费用,为企业创造了巨大的经济效益。

1 大型回转工作台简介及典型拼接方法

1.1大型回转工作台

随着社会的发展和科技的进步,数控回转工作台的承重由原来数吨发展到数十吨甚至数百吨,台面尺寸由原来的630 mm发展到10 000 mm甚至更大。然而,承重的增加和台面尺寸的增大将会带来以下几个方面的难题:

(1)加工制造的难题

回转工作台主要由床身、滑座、工作台3大部分组成,承重的增加必然要求3大基础支承件朝着更加厚重扎实的方向发展,台面尺寸的加大使得工作台重量的增加更为明显。由于铁水流动性、铸造的保温时间、冷却时间的影响,重大型铸件往往会出现很多铸造缺陷,流动性不好将产生冲砂、空隙等缺陷,保温时间和冷却时间把握不好将使得铸件产生拉裂、晶粒粗大等缺陷[3]。工作台台面是用来装夹工件的重要零件,要求很高的精度和很高的刚性,然而这些缺陷对工作台的刚性具有致命的危害。同时,由于工作台尺寸过大,用来制造它的铸造设备、加工设备和厂房也要求很大,生产成本较高。

(2)装配运输的难题

重量过重、尺寸过大必然导致装配、运输难度加大。首先对吊装设备有很高的要求,比如我公司设计生产的RT160(承重160 t、台面尺寸5 m×10 m)数控回转工作台,如果台面做成单件的话,那么其自重将有140多t,就需要起吊重量超过150 t的吊车才能实现装配,这对起吊和调整都将带来很多的困难。运输时也会受到过宽、承重的限制,使运输难度加大和运输成本大幅增加。

因此,重型、超重型数控回转工作台台面只能采用拆分、单件做小、合理拼接的方式才能很好地解决上述问题。

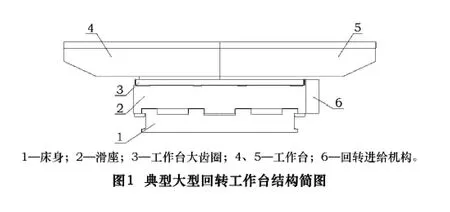

1.2 典型拼接方法

典型数控回转工作台的结构如图1所示,床身1通过地脚垫铁及地脚螺栓固定在地基上,滑座安装在床身上,通过伺服电动机、减速箱、滚珠丝杠副组成的直线传动机构使滑座沿床身做直线运动,工作台台面由对称的两半工作台4、5拼接而成,大齿圈3安装固定在工作台4、5底部,由伺服电动机、减速箱组成的回转进给机构,使工作台沿中心轴线做回转运动。其中工作台台面结构如图2所示,1、2为工作台的两半,通过螺钉连接及圆销定位成一整体,大齿圈5一半在工作台1上,一半在工作台2上,回转轴系零件6安装在工作台1、2组成的中心孔上。

这种拼接方法存在如下问题:

(1)拆开后复原困难

大型回转工作台因为体积大、重量重,装配调试完成后为了方便运输,台面等超宽、超大、超重零部件必须拆分装箱,到设备使用地点后再进行二次复装。

拆装工作台台面时,必须要拆装大齿圈、回转轴系等零件,大齿圈5、回转轴系6等主要零部件的安装面不在一个零件上,合装后很难保证其精度的复原性,而工作台的复位精度直接影响工作台的工作精度。即使能复原精度,也需要大量的时间反复调整,生产效率较低下。

(2)精度稳定性差

工作台台面支承于滑座上,台面过大,超出滑座支承范围的部分处于悬臂状态,加之加工工件尺寸过大时,也会处于工作台悬伸位置,工作台心轴由于工件下压产生的扭矩将使其出现凸翘趋势,假如连接螺钉预紧力不够将会使得心轴轴承产生松动,严重影响回转工作台的精度,并且产生爬行、振动等现象,甚至损坏心轴轴承,使得整个工作台的关键部件报废[4]。由于工作台台面直接支承在滑座的静压导轨上,当工作台处于偏载使用状态(即台面1、2受压力不相等)并且偏载过大时拼接面将会产生滑移,这样将导致心轴轴承锥孔变形,损坏心轴轴承,同时将使得台面左右两边静压油膜厚度不等,油膜厚度的微小差异会导致静压支承反力产生巨大的差别。油膜厚度和支承反力的关系为

式中:P为静压支撑反力;K为与油膜、静压油有关的中间计算参数;h为油膜厚度。

左右两边支承反力不等,工作台回转时将会产生爬行现象,从而影响工作台的正常使用。

2 新型拼接方式

我公司研发生产的大型数控回转工作台RT160可配5 m×6 m、5 m×8 m、5 m×10 m等多种规格的工作台面,这里主要介绍5 m×10 m和5 m×6 m两种规格台面的拼接方法。

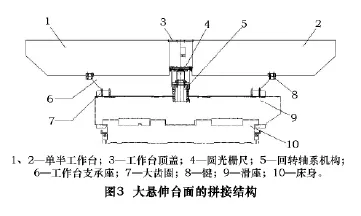

图3所示的工作台,台面尺寸为5 m×10 m(为了方便加工、运输,大规格尺寸的台面通常设计为长方形),这种台面相对于滑座支承面悬伸比较大,采用三件二层的拼接结构:由工作台1、2组合拼接成台面,然后通过螺钉紧固在工作台支承座6上,并用圆锥销定位。为了保证上部拼接台面1、2和下部工作台支承座6回转时接合面间的强度,在工作台支承座6圆周上设计了4个用于传递回转扭矩的键8,键8两面与工作台面1、2及支承座6键槽面配铲保证接触面积不小于80%,以满足要求。大齿圈7通过螺钉安装在工作台支承座6上,并用圆锥销定位;心轴轴系5及位置检测元件4也安装固定在工作台支承座6上。

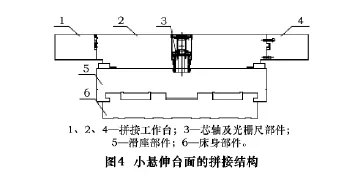

图4所示的工作台,台面尺寸为5 m×6 m,这种台面相对滑座支承面悬伸较小,采用三件一层的拼接方式:中间工作台2尺寸为4 m×5 m,作为整体支承于滑座5上,1、4小工作台拼装在工作台2两端,台面回转的环形导轨范围内没有拼接接缝,心轴及位置检测元件3均安装在整体的中间工作台2上。

与典型拼接方式相比,以上两种结构的工作台心轴部件安装在整体式零件上,二次拆装时很容易复原大齿圈、回转轴系及检测元件等零部件,复装精度较高,生产效率较高。

从受力状况来看,工作台负载作用在设置于整体零件的静压回转导轨上,不会由于受力过大拼接接缝的滑移导致油膜厚度的不均匀而导致工作台爬行,同时也不会使心轴轴承孔变形而影响回转精度。

工作台由原来的两块拼接改为三块拼接,单件质量更轻,单件尺寸更小,制造、装配、运输更容易、更经济。

图3结构与图4结构相比,在于图3结构工作台悬臂过大,故而设计了一个倒锥台式的支承座用于支承上部工作台台面,一方面实现了回转心轴及检测元件安装在整体式零件上,另一方面扩大了上部工作台的支承面,减小了上部台面的悬伸量,使得工作台载荷受力更加合理。上部两半台面通过高强度螺钉连接后安装于锥台支座上,锥台与工作台面用高强度螺钉再次固定(内、外二圈均固定)增强了拼接的刚性,即使工作台上部两半产生偏载,由于是直接用螺钉连接在下部倒锥台支座上,偏载压力从上部工作台经过支承座传递到回转导轨上,工作台不会产生相对滑移,对油膜厚度影响较小,不会影响工作台的回转精度。

上述两种拼接方式,其接缝如图5,单半工作台1、2采用榫接的方式对合安装。接合面和榫接面通过2个方向的多件连接螺钉5固定在一起;工作台1、2对合安装螺钉紧固后,在榫接处下部配装长镶条6,保证2个方向都紧密贴合,以保证工作台具有较高的强度和刚度;并在对合面处配做圆柱销7,供二次装配工作台时粗定位用。台面上表面的螺钉安装孔用带密封圈的堵塞3密封,工作台拼接对合面间安装密封线4,防止回转工作台在使用过程中切削液渗漏到工作台内部,造成工作台故障或损坏。

3 结语

新型工作台台面拼接技术适用于大型或超大型数控回转工作台台面拼接,不仅解决了大型工作台台面零部件超大超重,现有设备不能生产制造,不方便交通运输等技术难题,还具有很高的二次装配拼接定位精度,克服了典型拼接技术的不足,缩短了生产周期,降低了生产成本,为企业带来了巨大的经济效益。

本文提出的部件拆分、单件做小、合理拼接的思路在我公司的重型及超重型数控回转工作台上已广泛应用,并取得了较好的效果。拼接技术的研究对我公司的技术进步和装备制造业的发展具有重要的意义。

[1]卢秉恒.装备与制造技术基础[M].北京:机械工业出版社,2005.

[2]《机床设计手册》编写组.机床设计手册[M].北京:机械工业出版社,1987.

[3]成大先.机械设计手册[M].北京:化学工业出版社,2008.

[4]广州机床研究所.液体静压技术原理及应用[M].北京:机械工业出版社,1978.

[5]沈莲.机械工程材料[M].北京:机械工业出版社,2002.