螺旋罗茨转子四轴加工刀路规划*

巫修海 张宝夫 程子瑜

(台州职业技术学院机电工程学院,浙江台州 318000)

螺旋面在工业领域有着广泛的应用,传统的方式通常采用解析[1]对螺旋面加工刀具进行设计,再提出基于离散点的圆柱螺旋面成形刀具计算的方法,这种方法虽然精度比较高,但其求解过程复杂,对技术人员的专业和数学知识要求比较高。罗茨转子大量应用于罗茨风机、罗茨真空泵、流量计中。传统的转子结构采用直叶转子,随着制造技术的发展螺旋罗茨转子开始大量应用实践工程中,该螺旋转子曲面是典型规则的螺旋面。文献[2]提出了用球头刀代替成形刀,利用四轴加工中心铣削加工螺旋面的方法,该方法借用CAD/CAM软件,通过控制残留高度,可以方便地编制加工程序,但在实践应用中,程序的编制需要编程人员的反复调试。另外,不同数控系统的机床需要特定的后处理器生成程序,这些都需要专业人士才能完成。一种简单、实用的编程方法显得尤为必要。

本文采用直叶罗茨转子端面型线数据点的处理方法,提出了刀轴始终平行的四轴加工螺旋罗茨转子的方法,采取了最优刀轴速度运行方式,最大限度地发挥四轴机床工作潜能,提高了编程与加工效率,降低了设计人员的编程门槛。

1 数控加工

1.1 螺旋转子铣削原理

螺旋转子采用四轴加工比三轴加工的制造精度高,用球头铣刀在四轴加工中心上铣削转子螺旋面时,成形过程为:工件沿X轴方向作匀速进给,同时绕A轴作匀速旋转运动,两个轴按规律联动,这样刀具在空间铣削出一条螺旋线,该螺旋线是圆柱螺旋线,刀具在工件另一端移动到下一数据点,工件沿X轴反方向作匀速进给,同时绕A轴反方向作匀速旋转运动。采用双向往复完成一个铣削行程,依次加工下一数据点,直到整个螺旋面铣削完毕。

螺旋转子铣削加工原理如图1所示。YZ轴联动控制刀具在工件两端面运动形成螺旋转子型面曲线,XA轴联动控制工件形成螺旋运动,XA轴联动,做的是圆柱螺旋线运动。分析铣削螺旋面的加工运动规律可知:在铣削螺旋面时,YZ和XA只有一组在运动,即实际铣削螺旋面加工时数控铣削机床实现四轴两两联动,选用合适的球头刀进行螺旋面精加工,从而铣削出最终的螺旋曲面。

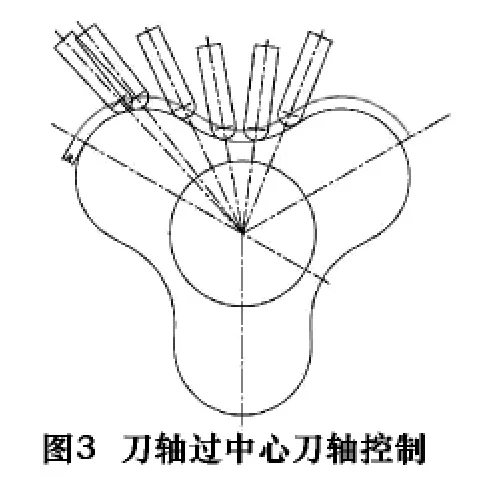

刀轴控制方式常见的有两种:方式1刀轴方向始终与当前型面的中心轴平行,如图2所示,方式2刀轴始终过当前型面的中心,如图3所示。一般的CAD/CAM系统中,用球头刀四轴加工螺旋类转子,方式2的刀轴控制方式是经常采用的方式,该方式涉及刀触点与刀位点的变换,文献[2]就是采用这种方式加工。该类加工计算量比较大,后置处理编程代码时,X和A轴形成的螺旋线会产生大量的离散点,螺旋线再由这些离散点插补拟合而成。本文采用方式1的刀轴控制方式。

1.2 端面型线数据点处理

加工刀路在X向大尺寸行切,形成螺旋线,端面型线各类插补的方法应用不上,端面型线的数据点一般采用离散化的方法取得。常用的有两种方法,一种是等弧长平分法,把端面型线等分,另一种是控制残留高度,采用等参数法行切的刀路路径计算方法,取得端面型线数据点。

目前规划直叶型转子刀路时,普遍采用方法一,即等弧长平分端面型线,平分型线时不用考虑型线的类型,计算最大弧长时,只需考虑型线在直线情况下,满足加工精度的弧长。最大弧长利用公式(1)计算,取得最大弧长,再利用曲线总长度除以最大弧长取得等分数目。总弧长的计算和曲线等分点坐标的获得,可以借助常用的CAD软件。这种方法不需要专业编程软件,设计人员可以方便的编写加工程序。在实践应用中,效率高,可以满足加工精度。

螺旋转子有个很重要的特性,直叶与螺旋转子CAD模型体积完全相等,直叶型转子端面型线处理的方法完全可以移植到螺旋转子的刀路规划中。

式中:Smax为表示满足加工精度下最大弧长;R为球头刀半径;Ra为表面粗糙度,表示加工精度,对应残留高度h,计算模型如图4所示。

式中:L为加工曲线的总长度;n为等弧长划分曲线的个数。

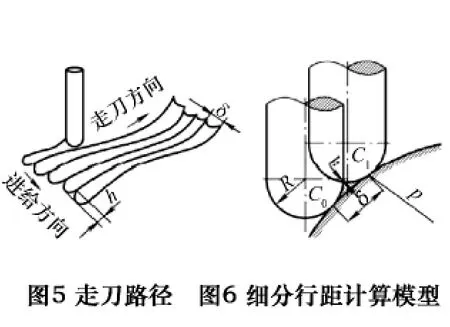

另外一种是可以采用等参数法[3-4],该方法通过控制残留高度,精确控制每次走刀的行距。该方法走刀次数最少。细分行距δ指的是相邻刀触点轨迹间的距离,如图5所示。每一刀触点处残留高度与细分行距的关系如图6所示。计算细分行距δ为

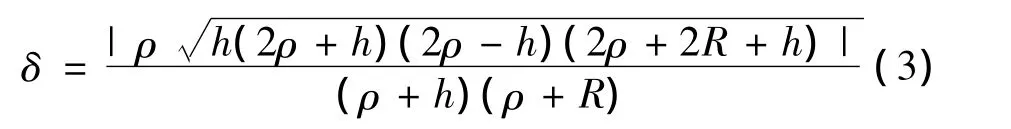

式中:R为刀具有效切削半径;ρ为加工曲线曲率半径;h为残留高度值。

实际计算中,当残留高度h远小于曲率半径ρ时,式(3)常做如下简化:

当刀触点局部区域为凸区域时,R前符号取正号,反之取负号。

2 算例分析

以低噪声气冷罗茨真空泵ZJQ600螺旋罗茨转子为例,转子设计长度400 mm,螺旋角度β=25°,旋向右旋。为编程方便,取球头刀的中心点为编程刀位点,曲线轮廓对应偏移一个刀具半径。该转子有3个叶片,取1/3,曲线总长度L=302.476 8 mm。一般这类转子表面粗糙度Ra6.5 μm,取残留高度0.006 mm,计算的Smax=0.693 mm,n=437,一共有438个刀位点。取残留高度0.005 mm,计算的Smax=0.632 mm,n=478,一共有479个刀位点。

采用等参数法,控制残留高度,取残留高度0.006 mm,一共有448个刀位点,取残留高度0.005 mm,一共有489个刀位点,表1是端面型线部分刀位点数据。

两种方法的比较:方法一是根据逼近的最大弦长Smax和曲线总长L计算出曲线所需划分的段数n,然后把曲线等弧长划分,再获取各等分点坐标,实现了等弦长逼近,较为直观、简易,借助于常见的CAD软件作为辅助工具,是一种人机交互的形式,设计作图简单,操作容易,缺点是不能主动地去控制误差的范围。方法二主动地将设计加工精度作为允许误差,主动地控制残留高度与行间距,是比较理想的加工处理方式,并且得到的节点数是最少的,从而在保证精度的同时减少了走刀次数,提高了效率,在实践中很有意义,缺点是数学处理较为复杂,通常需要编制专用处理程序或者借助专业的CAD/CAM软件,需要专业人员操作。

表1 端面型线部分数据点

3 数控编程

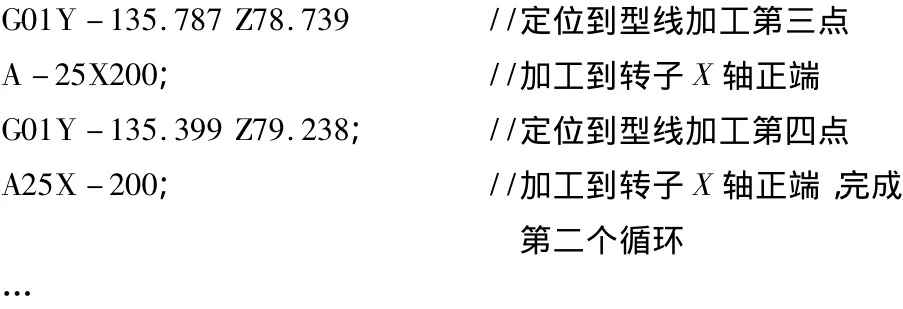

有了端面型线数据点,可以方便地编制NC代码。编程规律如下:

按规律依次循环加工。

加工成对的螺旋转子时,螺旋的旋向改变,只需改变对应的角度正负值。采用方法一的实际加工效果如图7,经过三坐标检测,方法一加工精度满足要求,图8是三坐标测量。

4 结语

螺旋罗茨转子的加工难度一直是限制了该类型转子的应用,笔者介绍的两种端面型线数据点的处理方式和规律化的编程方法,很好地解决了用球头铣刀在四轴铣削加工中心上加工螺旋转子的刀路规划问题。其中提出的等弧长处理端面型线数据点的方法和规律化的编程方法,一般的产品设计人员就可以完成加工程序的编制,不需太多的编程经验,在新产品的实际调试生产中,该方法将复杂的问题简单化,同时充分挖掘数控机床插补功能,提高了加工效率,缩短了制造周期,取得了较好的经济社会效益。

[1]张光辉,魏静,王黎明.基于离散点截形螺旋面加工原理研究[J].中国机械工程,2007,18(10):1178 -1181.

[2]巫修海,张宝夫,程子瑜.罗茨真空泵螺旋转子的CAD/CAM技术研究[J].现代制造工程,2011,5(2):165-166.

[3]Chen Tao,Shi Zhiliang.A tool path generation strategy for three-axis ball- end milling of free - form surfaces[J].Journal of Materials Processing Technology,2008,208(1 -3):259 –263.

[4]张鸣,刘伟军,卞宏友.裁剪曲面加工中的等参数线轨迹连接方法[J].机械工程学报,2011,47(9):126 -133.