P110SS抗硫套管在高含硫气井环空保护液中的整体性能研究*

黄雪松 卢贵武 张庆生 王树涛 关建庆 惠小敏 陈 永

(1.中国石油大学(北京)

2.中原油田采油工程技术研究院)

普光气田p (H2S)为6.92~9.90 MPa,p(CO2)为4.36~5.10 MPa,为高压高含 H2S/CO2的恶劣腐蚀环境。天然气含有的H2S、CO2、凝析水及Cl-等会导致金属设备性能下降而失效;开发含硫天然气,必须针对腐蚀介质环境、材质作腐蚀分析评价并采取相应的防腐措施。普光气田的井筒结构:油管为G3镍基合金,封隔器为718镍基合金,产层套管为825镍基合金,封隔器以上产层套管为P110SS钢,采用封隔器封闭油套环空并加注有密度调节、除氧、除硫、杀菌和缓蚀效果的环空保护液。针对P110级别的套管钢在H2S环境中的腐蚀行为和规律,张星等[1]利用恒载荷拉伸方法研究了P110钢在 H2S环境中(p (H2S)0.00~0.32 MPa)的SSC规律,即使在SSC不敏感的温度、酸碱度条件下,仍然会发生SSC现象。张清等[2-3]研究了温度和压力对P110钢在 H2S环境中(ρ(H2S)1.379~124.1 k Pa)腐蚀速率的影响,随着温度升高腐蚀速率均先降后升;随CO2分压升高腐蚀速率均单边增加,随H2S分压升高腐蚀速率先升后降。田青超等[4]研究了B110 TS抗挤抗硫套管在饱和H2S盐溶液中的抗SSC性能,腐蚀产物引起电化学行为的变化,有效地提高了抗挤抗硫套管的抗硫性能。姜放等[5]研究了井下高温高压CO2、H2S共存时NT80SS油管腐蚀膜的特征及其对电化学腐蚀的影响。邓洪达等[6]研究了高含 H2S环境中CO2对P110套管钢氢脆腐蚀行为的影响。但目前针对P110SS套管在普光气田环空保护液中腐蚀研究依然欠缺。本实验采用高温高压反应釜模拟普光气田的环空保护液工况环境,通过设定套管在服役时为均匀减薄,套管管材力学性能不变,套管管体强度变化只与管壁减薄有关,按照公式计算P110SS套管抗挤强度、管体屈服强度和抗内压强度,分析研究腐蚀后P110SS套管的整体性能变化。

1 实验条件及方法

1.1 实验材质

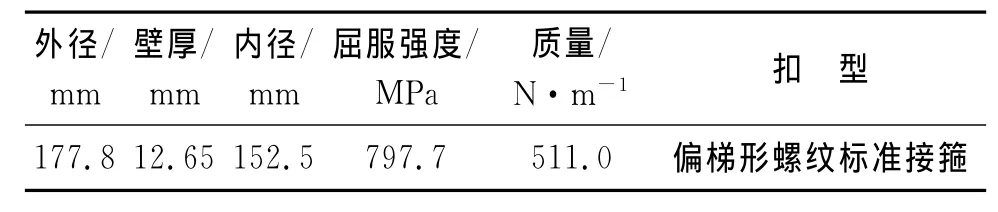

P110SS抗硫套管的基本性能见表1。

1.2 实验步骤

分两组实验。取普光气田现场环空保护液,高压釜内用N2除氧,N2增压至40 MPa,无 H2S和CO2;p(H2S)5.0 MPa,p(CO2)3.0 MPa,N2增压至40 MPa。试验时间7天,温度90℃。

表1 P110SS套管基本性能参数Table 1 Basic perfor mance parameters of P110SS casing

考虑到P110SS抗硫套管与825镍基合金套管和718封隔器存在连接,做了825+P110SS和718+P110SS电偶腐蚀实验,阴阳面积比1∶1。

1.3 套管强度计算方法

依API TR 5C3-2008《套管、管道和用作套管或管道的线管的等式和计算技术报告》和SY/T 5322-2000《套管柱强度设计方法》公式计算。

设套管在服役时为内壁均匀减薄,套管管材力学性能不变,套管管体强度变化只与管壁减薄有关。

2 结果与讨论

2.1 在环空保护液中的电化学腐蚀和电偶腐蚀

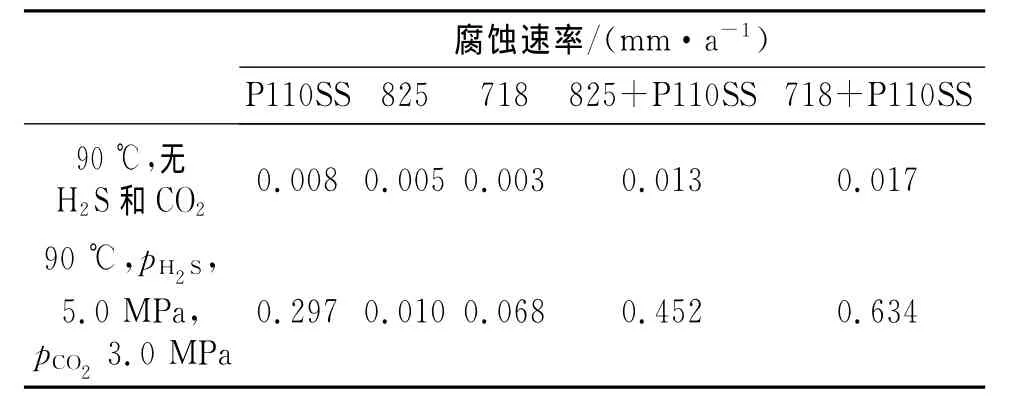

P110SS和718、825试样的腐蚀实验结果见表2。从表2可知,在无H2S和CO2时,环空保护液保护效果非常好,对普光气田所用P110SS和825+P110SS、718+P110SS电偶腐蚀的腐蚀速度远远低于中石化行业标准推荐值0.076 mm/a。但在p(H2S)5.0 MPa、p(CO2)3.0 MPa时,P110SS腐蚀严重,腐蚀速率呈百倍增长。电偶腐蚀的存在加速了P110SS的腐蚀。

图1为环空保护液中P110SS、718和825 3种材料在含H2S条件下腐蚀后宏观照片。从图1可知,3种材料都发生了一定程度的腐蚀,P110SS腐蚀最严重。

表2 材质在环空保护液中的腐蚀情况Table 2 Corrosion behavior of material in annulus protection fluid

由图2和图3可知,在含H2S条件下,2组电偶对中,镍基合金基本上没有发生腐蚀,而P110SS钢腐蚀严重,局部出现腐蚀坑及脱落现象,越接近两种材料接触处腐蚀越严重。

2.2 在环空保护液中的性能分析

2.2.1 抗挤强度

(1)无H2S和CO2条件下的P110SS套管的抗挤强度随服役时间的变化见表3。30年后,P110SS抗挤毁强度仍能达到原始值的96.30%,说明环空保护液的保护性能较好。

表3 P110SS套管抗挤强度随服役时间的变化规律Table 3 Collapse strength variation of P110SS casing with service time(without H2 S and CO2)

(2)在p(H2S)5.0 MPa、p(CO2)3.0 MPa时,P110SS的抗挤强度随服役时间的变化见表4。

5年后,P110SS抗挤毁强度为原始值的77.12%,10年后为原始值的54.25%,20年后为原始值的20.14%,30年后为原始值的3.37%,说明在p(H2S)5.0 MPa、p(CO2)3.0 MPa时,环空保护液的保护性能不好,并随时间的延长抗挤强度分级也有所变化。

表4 P110SS套管抗挤强度随服役时间的变化规律Table 4 Collapse strength variation of P110SS casing with service time(at H2 S 5.0 MPa and CO2 3.0 MPa)

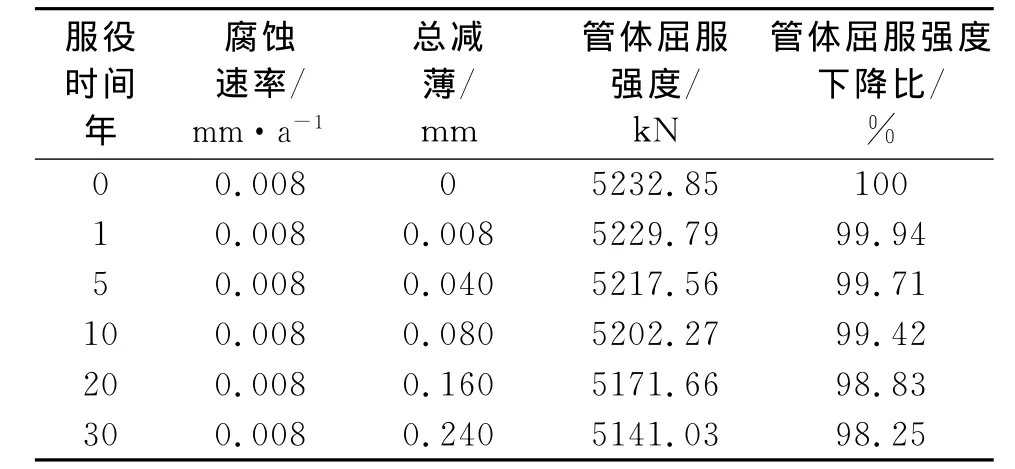

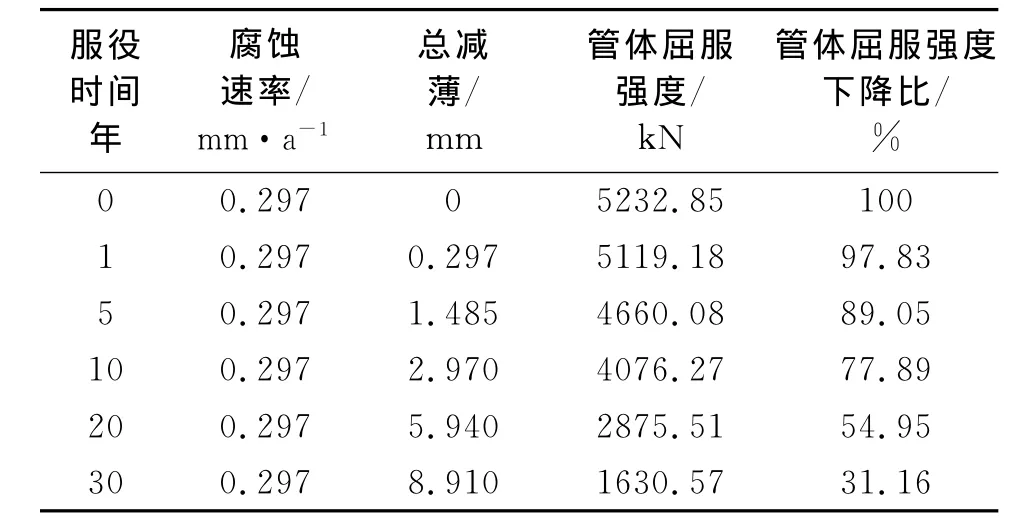

2.2.2 管体屈服强度

(1)无H2S和CO2条件下的P110SS的管体屈服强度随服役时间的变化见表5。30年后P110SS管体屈服强度仍能达到原始值的98.25%,说明环空保护液的保护性能较好。

(2)在p(H2S)5.0 MPa、p(CO2)3.0 MPa时,P110SS的管体屈服强度随服役时间的变化见表6。

表5 P110SS套管管体屈服强度随服役时间的变化规律Table 5 Pipe body yield strength variation of P110SS casing with service time(without H2 S and CO2)

表6 P110SS套管管体屈服强度随服役时间的变化规律Table 6 Pipe body yield strength variation of P110SS casing with service time(at H2 S 5.0 MPa and CO2 3.0 MPa)

5年后,P110SS管体屈服强度为原始值的89.05%,10年后为原始值的77.89%,20年后为原始值的54.95%,30年后为原始值的31.16%,说明在p(H2S)5.0 MPa、p(CO2)3.0 MPa时,环空保护液的保护性能不好。

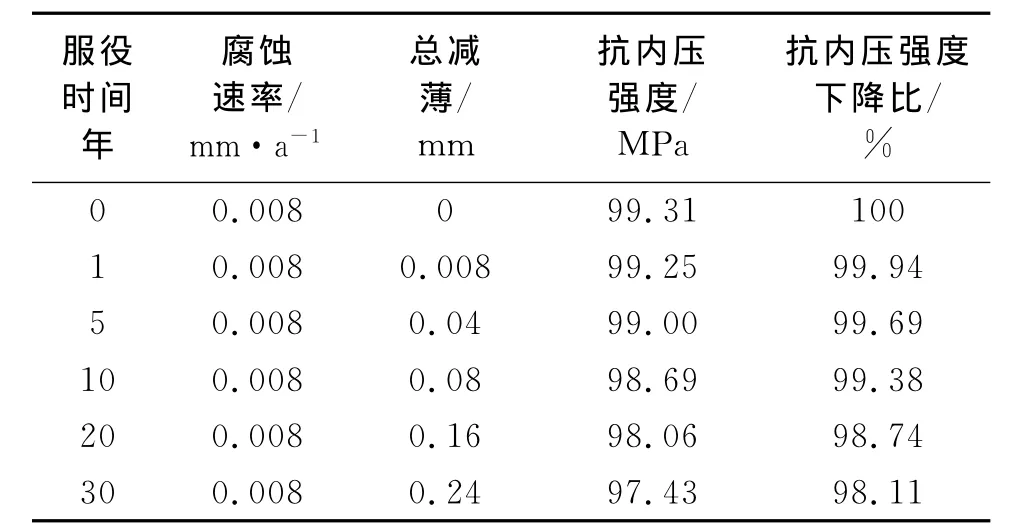

2.2.3 抗内压强度

(1)无H2S和CO2条件下的P110SS的抗内压强度随服役时间的变化见表7。30年后,P110SS抗内压强度仍能达到原始值的98.11%,说明环空保护液的保护性能较好。

表7 P110SS套管管体抗内压强度随服役时间的变化规律Table 7 Internal pressure strength variation of P110SS casing with service time(without H2 S and CO2)

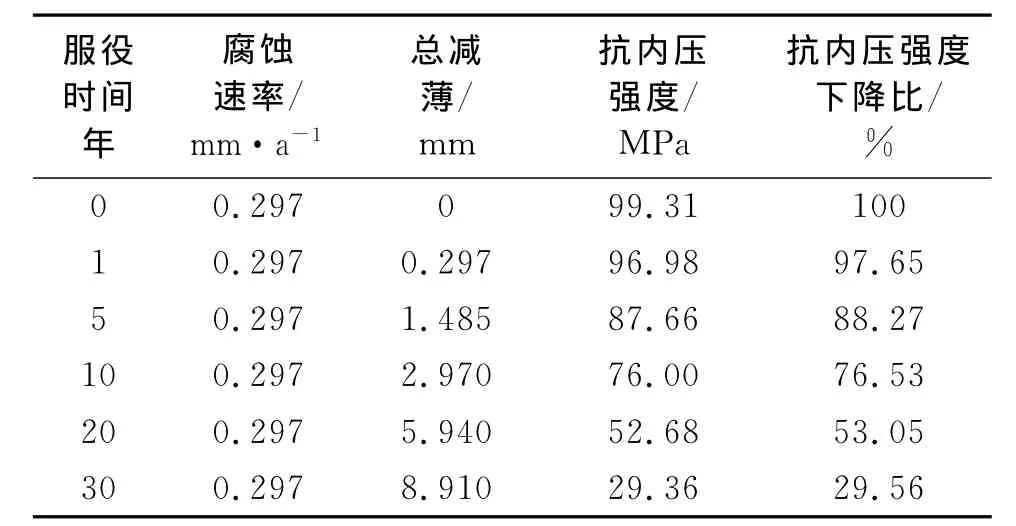

(2)在p(H2S )5.0 MPa、p(CO2)3.0 MPa时,P110SS的抗内压强度随服役时间的变化见表8。5年后,P110SS抗内压强度为原始值的88.27%,10年后为原始值的76.53%,20年后为原始值的53.05%,30年后为原始值的29.56%,说明p(H2S)5.0 MPa、p(CO2)3.0 MPa时,环空保护液的保护性能不好。

表8 P110SS套管管体抗内压强度随服役时间的变化规律Table 8 Internal pressure strength variation of P110SS casing with service time(at H2 S 5.0 MPa and CO2 3.0 MPa)

3 结论与建议

(1)在无H2S和CO2条件下,环空保护液对P110SS保护效果非常好,电偶腐蚀加速P110SS腐蚀的效果不显著;服役30年后,P110SS抗硫套管的抗挤毁强度、管体屈服强度和抗内压强度仍能达到原始值的90.0%以上。

(2)在p(H2S)5.0 MPa、p(CO2)3.0 MPa的条件下,环空保护液保护效果不好,P110SS腐蚀严重,腐蚀速率呈百倍增长,电偶腐蚀加速P110SS腐蚀的效果显著;P110SS抗硫套管的抗挤毁强度、管体屈服强度和抗内压强度下降严重。

(3)若出现油套环空含H2S的异常情况(套压升高或环空保护液取样分析p H值下降),必须马上采取应对解决措施。

[1] 张星,李兆敏,马新忠,等.深井油管H2S应力腐蚀实验研究[J].石油勘探与开发,2004,31(6):95-97.

[2] 张清,李全安,文九巴,等.温度对油管钢CO2/H2S腐蚀速率的影响[J].材料保护,2004,37(4):38-39.

[3] 张清,李全安,文九巴,等.压力与油管钢CO2/H2S腐蚀速率的关系[J].焊管,2005,28(5):24-27.

[4] 田青超,董晓明,郭金宝.抗挤抗硫套管用Cr Mo钢在硫化氢介质中的电化学行为[J].宝钢技术,2008,(5):49-54.

[5] 姜放,戴海黔,曹小燕,等.油套管在CO2和H2S共存时的腐蚀机理研究[J].石油与天然气化工,2005,34(3):213-215.

[6] 邓洪达,李春福,曹献龙.高含H2S环境中CO2对P110套管钢氢脆腐蚀行为的影响[J].石油与天然气化工,2011,40(3):275-2 9 7.